Verstehen und Vorbereiten der Mischatmosphäre

Zusammensetzung und Auswirkungen der Mischatmosphäre

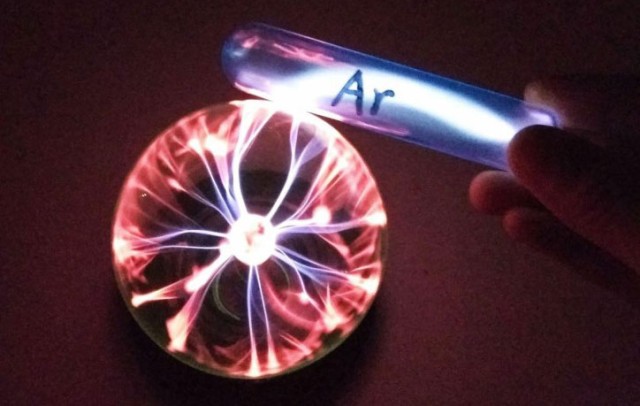

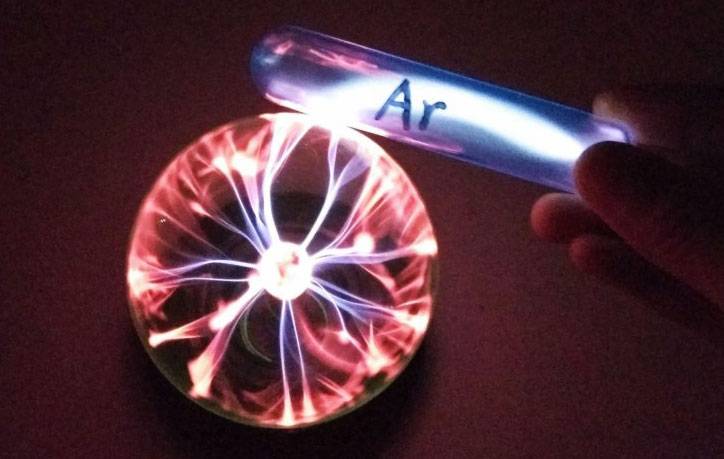

Die Mischatmosphäre, eine entscheidende Komponente in Wärmebehandlungsprozessen, besteht in der Regel aus einer Mischung verschiedener Gase in bestimmten Anteilen. Diese Zusammensetzung wird sorgfältig hergestellt, um entweder eine bestimmte Wärmebehandlungsumgebung nachzubilden oder um ein gewünschtes Prozessergebnis zu erzielen. Zu den Gasen, die üblicherweise in solchen Mischungen enthalten sind, gehören sowohl Inertgase wie Argon und Stickstoff als auch reaktive Gase wie Wasserstoff und Methan, die jeweils einen einzigartigen Beitrag zur Gesamtatmosphäre leisten.

Die Auswirkungen dieser Gasgemische auf den Wärmebehandlungsprozess sind tiefgreifend. Inerte Gase verhindern beispielsweise Oxidation und Entkohlung und gewährleisten so die Unversehrtheit der behandelten Werkstoffe. Andererseits können reaktive Gase die Aufkohlung oder das Nitrieren erleichtern und die Oberflächeneigenschaften der Werkstoffe verändern, um ihre Härte und Verschleißfestigkeit zu erhöhen. Die genaue Zusammensetzung und das Verhältnis dieser Gase sind entscheidend, da sie die Wärmeleitfähigkeit, die spezifische Wärmekapazität und die chemische Reaktivität in der Ofenumgebung direkt beeinflussen.

Zur Veranschaulichung betrachten wir eine typische Mischatmosphäre, die für das Aufkohlen von Stahl verwendet wird. Dieses Gemisch könnte aus 90 % Stickstoff, 5 % Wasserstoff und 5 % Kohlenmonoxid bestehen. Der Stickstoff sorgt für eine inerte Umgebung, während der Wasserstoff die Entfernung von Oxidschichten unterstützt. Das Kohlenmonoxid, das als Aufkohlungsmittel wirkt, diffundiert in die Stahloberfläche, erhöht den Kohlenstoffgehalt und steigert so die Härte des Stahls.

| Gasart | Rolle in der Mischatmosphäre | Auswirkung auf die Wärmebehandlung |

|---|---|---|

| Inerte Gase | Verhinderung von Oxidation und Entkohlung | Unversehrtheit des Materials |

| Reaktive Gase | Erleichtern die Aufkohlung oder das Nitrieren | Verbesserung der Oberflächeneigenschaften |

| Unterstützung bei der Entfernung von Oxidschichten | Sauberkeit der Oberfläche |

Die präzise Steuerung dieser Gasgemische ist für das Erreichen der gewünschten Wärmebehandlungsergebnisse von entscheidender Bedeutung. Jede Abweichung in der Gaszusammensetzung kann zu suboptimalen Ergebnissen führen und die Qualität und Leistung der behandelten Materialien beeinträchtigen. Daher sind die Auswahl und Aufbereitung dieser Gase sowie die Überwachung und Einstellung ihrer Durchflussraten entscheidende Schritte beim Betrieb eines Schutzgasofens.

Auswahl und Aufbereitung der Gase

Die Auswahl des geeigneten Inertgases und anderer Gase ist ein entscheidender Schritt, um die Wirksamkeit und Sicherheit des Wärmebehandlungsprozesses zu gewährleisten. Diese Auswahl muss in Übereinstimmung mit den spezifischen Prozessanforderungen erfolgen, wobei Faktoren wie das gewünschte Wärmebehandlungsergebnis, die zu behandelnden Materialien und betriebliche Sicherheitsaspekte zu berücksichtigen sind.

Reinheit und Qualität der Gase

Die Reinheit der verwendeten Gase ist von entscheidender Bedeutung. Schon geringe Verunreinigungen können die Atmosphäre im Ofen erheblich verändern und zu unvorhersehbaren Ergebnissen führen. So können beispielsweise Spuren von Sauerstoff oder Feuchtigkeit in einem Inertgas mit den zu behandelnden Materialien reagieren und die Integrität des Endprodukts gefährden. Daher ist es wichtig, dass die Gase von zuverlässigen Lieferanten bezogen werden, die einen hohen Reinheitsgrad garantieren können.

Ausrüstung für die Gasversorgung

Zur Vorbereitung der Gasversorgungsanlage gehört die Einrichtung eines Systems, das einen kontinuierlichen, kontrollierten Gasfluss in den Ofen gewährleistet. Dazu gehören in der Regel:

- Gasflaschen: Behälter, in denen die Gase unter hohem Druck gelagert werden. Die ordnungsgemäße Handhabung und Lagerung dieser Flaschen ist entscheidend, um Unfälle zu vermeiden.

- Druckreduzierventile: Geräte, die den hohen Druck in Gasflaschen auf einen sicheren, für den Ofen nutzbaren Druck reduzieren.

- Durchflussmessgeräte: Instrumente, die die Durchflussmenge der Gase messen und sicherstellen, dass das richtige Verhältnis beibehalten wird.

Einrichten und Prüfen der Ausrüstung

Vor Beginn des Wärmebehandlungsprozesses ist es ratsam, die Gasversorgungsanlagen gründlich einzurichten und zu prüfen. Dies umfasst:

- Dichtheitsprüfung: Überprüfung auf Gaslecks im System, um mögliche Gefahren zu vermeiden.

- Kalibrierung: Sicherstellen, dass alle Instrumente, wie z. B. Druckminderer und Durchflussmesser, so kalibriert sind, dass sie genau funktionieren.

- Sicherheitsprotokolle: Implementierung von Sicherheitsprotokollen, wie z. B. die Verwendung von Gasdetektoren und Alarmen, um die mit Gaslecks oder Gerätefehlfunktionen verbundenen Risiken zu verringern.

Durch eine sorgfältige Auswahl und Vorbereitung der Gase und ihrer Versorgungseinrichtungen können die Betreiber eine stabile und kontrollierte Atmosphäre im Ofen sicherstellen und so den Wärmebehandlungsprozess optimieren und die Qualität des Endprodukts verbessern.

Betriebskontrollen und Überwachung

Atmosphärenkontrolle und -stabilität

Die Aufrechterhaltung der Gleichmäßigkeit und Stabilität der Atmosphäre in einem Schutzgasofen, der in einer Mischatmosphäre arbeitet, ist von größter Bedeutung. Dies wird in der Regel durch ein ausgeklügeltes Durchflusskontrollsystem erreicht, das die Zufuhr der einzelnen Gase in die Ofenkammer genauestens regelt. Das System stellt sicher, dass die Gase in einem genau kalibrierten Verhältnis zugeführt werden, so dass während des gesamten Wärmebehandlungsprozesses eine konstante Umgebung aufrechterhalten wird.

Um dieses Maß an Präzision zu erreichen, sind in das Durchflussregelungssystem fortschrittliche Technologien wie Massendurchflussregler und Proportionalventile integriert. Diese Komponenten arbeiten zusammen, um die Durchflussmengen der einzelnen Gase zu überwachen und anzupassen und so sicherzustellen, dass das gewünschte Gemisch ungestört bleibt. Wenn der Prozess beispielsweise ein bestimmtes Verhältnis von Stickstoff zu Argon erfordert, passt das System den Zufluss jedes Gases kontinuierlich an, um dieses Verhältnis aufrechtzuerhalten, unabhängig von Schwankungen des Bedarfs oder der äußeren Bedingungen.

Darüber hinaus wird die Stabilität der Atmosphäre durch den Einsatz von Echtzeit-Überwachungssystemen weiter verstärkt. Diese Systeme verwenden Sensoren und Analysatoren, um die Zusammensetzung und Konzentration der Gase im Ofen kontinuierlich zu überprüfen. Sollte eine Abweichung von den vorgegebenen Parametern festgestellt werden, kann das Durchflusskontrollsystem rasch Korrekturmaßnahmen einleiten und so die Integrität der Wärmebehandlungsumgebung bewahren.

Zusammenfassend lässt sich sagen, dass die Kontrolle der Gleichmäßigkeit und Stabilität der Atmosphäre in einem Ofen mit gemischter Atmosphäre ein vielschichtiger Prozess ist, der sich auf eine präzise Durchflussregelung, fortschrittliche Überwachungstechnologien und schnelle Reaktionsmechanismen stützt. Dieser integrierte Ansatz stellt sicher, dass der Ofen unter den optimalsten Bedingungen arbeitet, was letztendlich die Qualität und Konsistenz der Wärmebehandlungsergebnisse verbessert.

Atmosphärenüberwachung in Echtzeit

Um die Stabilität und Gleichmäßigkeit der Atmosphäre im Ofenraum zu gewährleisten, ist die Installation fortschrittlicher Atmosphärenanalysatoren unerlässlich. Diese Geräte liefern in Echtzeit ein umfassendes Bild von der Zusammensetzung und Konzentration der in der Kammer vorhandenen Gase. Diese Echtzeitdaten ermöglichen eine sofortige Anpassung des Gasflusses und gewährleisten, dass die Atmosphäre während des gesamten Wärmebehandlungsprozesses konstant bleibt.

| Merkmal | Beschreibung |

|---|---|

| Analyse der Zusammensetzung | Detaillierte Aufschlüsselung der Gasarten und ihrer Konzentrationen. |

| Konzentrationsüberwachung | Verfolgung der Gaskonzentrationen in Echtzeit, um Abweichungen zu erkennen. |

| Anpassungsfähigkeit | Unmittelbare Rückkopplungsschleife, die rechtzeitige Anpassungen des Gasflusses ermöglicht. |

Das Echtzeit-Überwachungssystem erhöht nicht nur die Präzision des Wärmebehandlungsprozesses, sondern stellt auch sicher, dass alle potenziellen Probleme sofort erkannt und behoben werden. Dieser proaktive Ansatz ist für die Aufrechterhaltung der Integrität und Qualität des Endprodukts unerlässlich.

Durch die Integration dieser fortschrittlichen Überwachungsfunktionen können die Betreiber ein höheres Maß an Kontrolle über die Ofenumgebung erreichen, was zu besser vorhersehbaren und zuverlässigeren Ergebnissen im Wärmebehandlungsprozess führt.

Anpassungen des Wärmebehandlungsprozesses

Parameteranpassungen für die Wärmebehandlung

Um einen optimalen Wärmebehandlungseffekt zu erzielen, ist es entscheidend, Parameter wie Heizgeschwindigkeit, Haltezeit und Abkühlungsmethode entsprechend den spezifischen Prozessanforderungen fein abzustimmen. Diese Einstellungen sind nicht willkürlich, sondern richten sich nach den einzigartigen Eigenschaften und Wechselwirkungen der Gase in der Mischatmosphäre.

Verschiedene Gase können den Wärmebehandlungsprozess erheblich beeinflussen. Bestimmte Gase können beispielsweise die Diffusion von Elementen im Material fördern, was zu verbesserten mechanischen Eigenschaften führt, während andere die Oxidation oder Entkohlung begünstigen können. Daher müssen die Auswahl und der Anteil der Gase in der Mischatmosphäre genauestens kontrolliert werden, um die gewünschten Ergebnisse zu erzielen.

| Gasart | Auswirkung auf die Wärmebehandlung | Typische Anwendungen |

|---|---|---|

| Stickstoff | Neutral, verhindert Oxidation | Allgemeine Wärmebehandlung |

| Argon | Inert, hohe Reinheit | Präzisionsanwendungen |

| Wasserstoff | Fördert die Entkohlung | Oberflächenhärtung |

| Methan | Kohlenstoffquelle | Aufkohlungsprozesse |

Neben der Auswahl des Gases ist auch die Heizgeschwindigkeit entscheidend. Eine schnelle Aufheizgeschwindigkeit kann das Kornwachstum minimieren, während eine langsamere Geschwindigkeit notwendig sein kann, um eine gleichmäßige Temperaturverteilung zu erreichen. Die Haltezeit, d. h. die Dauer bei der Zieltemperatur, ermöglicht den Abschluss von Phasenumwandlungen und die Homogenisierung des Materials. Die Abkühlungsmethoden, ob Luft-, Öl- oder Gasabschreckung, bestimmen das endgültige Gefüge und die Eigenschaften des behandelten Materials.

Durch die sorgfältige Abstimmung dieser Parameter und die Kenntnis der Rolle der einzelnen Gase in der Mischatmosphäre kann der Wärmebehandlungsprozess auf die spezifischen Leistungsanforderungen zugeschnitten werden, um hervorragende Ergebnisse zu erzielen.

Sicherheits- und Wartungsverfahren

Sicherheitsmaßnahmen in Mischatmosphären

Die Gewährleistung der Betriebssicherheit in einer Mischatmosphäre ist angesichts des potenziellen Vorhandenseins von brennbaren, explosiven oder giftigen Gasen von größter Bedeutung. Um diese Risiken zu mindern, müssen mehrere kritische Sicherheitsmaßnahmen eingeführt und streng eingehalten werden.

Erstens ist die Installation eines umfassenden Gasleckage-Alarmsystems unerlässlich. Dieses System sollte mit Sensoren ausgestattet sein, die strategisch so platziert sind, dass sie selbst die kleinste Spur eines Gasaustritts erkennen. Bei Entdeckung sollte der Alarm sofort ausgelöst werden, so dass rasch Gegenmaßnahmen ergriffen werden können, um eine gefährliche Ansammlung von Gasen zu verhindern.

Zweitens sind robuste Be- und Entlüftungssysteme von entscheidender Bedeutung. Diese Systeme sollten so konzipiert sein, dass sie die Luft effizient umwälzen und abführen und so sicherstellen, dass freigesetzte Gase schnell verdünnt und aus dem Arbeitsbereich entfernt werden. Hocheffiziente Ventilatoren und Kanäle sowie eine regelmäßige Wartung können die Wirksamkeit dieser Systeme erheblich verbessern.

Darüber hinaus sind regelmäßige Sicherheitsübungen und Schulungen für das Personal unerlässlich. Die Bediener müssen mit den Notfallverfahren vertraut sein, einschließlich der ordnungsgemäßen Verwendung von Sicherheitsausrüstung wie Gasmasken und Schutzanzügen. Regelmäßige Übungen tragen dazu bei, dass alle Teammitglieder darauf vorbereitet sind, in einem Notfall schnell und effektiv zu reagieren.

Darüber hinaus ist eine kontinuierliche Überwachung der Gaskonzentrationen im Ofenraum unerlässlich. Moderne Atmosphärenanalysatoren können Echtzeitdaten über die Gaszusammensetzung und -konzentration liefern, so dass die Bediener rechtzeitig Anpassungen am Gasfluss vornehmen und eine stabile und gleichmäßige Atmosphäre aufrechterhalten können. Dieser proaktive Ansatz trägt dazu bei, die Ansammlung gefährlicher Gase zu verhindern und die Integrität des Wärmebehandlungsprozesses zu gewährleisten.

Zusammenfassend lässt sich sagen, dass durch die Integration fortschrittlicher Gasdetektionssysteme, die Optimierung von Belüftungs- und Abluftanlagen, die Durchführung regelmäßiger Sicherheitsschulungen und die aufmerksame Überwachung der Gaskonzentration die Sicherheit und Zuverlässigkeit des Betriebs in einer Mischatmosphäre erheblich verbessert werden kann.

Ofenabdichtung und Wartung

Die Unversehrtheit der Ofenabdichtung ist für die Aufrechterhaltung der Stabilität und Reinheit der Atmosphäre innerhalb des Ofens von größter Bedeutung. Vor Beginn des Betriebs müssen die Ofentür, die Rohrleitungsanschlüsse und andere kritische Komponenten sorgfältig überprüft werden, um sicherzustellen, dass keine Lecks vorhanden sind. Dieser proaktive Ansatz trägt dazu bei, die kontrollierte Umgebung zu erhalten, die für präzise Wärmebehandlungsprozesse erforderlich ist.

Wichtige Inspektionspunkte für die Ofenabdichtung

-

Dichtung der Ofentür:

- Material und Konstruktion: Die Ofentür sollte über einen robusten Dichtungsmechanismus verfügen, häufig unter Verwendung von Materialien wie Asbestseilen und Wasserglas, die mit Schrauben befestigt sind, um einen festen Sitz zu gewährleisten.

- Zusätzliche Maßnahmen: Erwägen Sie die Verwendung von Druckflanschen, Öldichtungen oder Wasserkühlungsmethoden, um die Dichtung weiter zu verbessern.

-

Rohrleitungssystem:

- Regelmäßige Dichtheitsprüfung: Führen Sie regelmäßige Dichtheitsprüfungen des Rohrleitungssystems durch, um mögliche Luftlecks sofort zu erkennen und zu beheben.

- Abdichtungs-Techniken: Verwenden Sie fortschrittliche Dichtungsfüller und Flansche, um Brüche im System zu verhindern.

-

Ofenkammerabdichtung:

- Doppeltürsystem: Einsatz eines Doppeltürsystems, bei dem der vordere und der hintere Raum des Ofens abwechselnd geöffnet und geschlossen werden können, um einen direkten Lufteintritt zu verhindern.

- Schwerkraft Druckdichtungen: Die Ofentür kann mit einer Sanddichtungsrille und Rollen ausgestattet werden, die in Kombination mit einer Neigung von 3° bis 7° und Schwerkraftdruck eine dichte Abdichtung gewährleisten. Alternativ können für zusätzliche Sicherheit auch Feuerschutzdichtungen verwendet werden.

Wenn Sie sich an diese sorgfältigen Dichtungs- und Inspektionsprotokolle halten, können Sie die Lebensdauer Ihres Ofens erheblich verlängern und seinen kontinuierlichen effizienten Betrieb sicherstellen. Regelmäßige Wartung und die Einhaltung einer planmäßigen Inspektionsroutine sind entscheidend für die Aufrechterhaltung der Leistung und Genauigkeit des Ofens und sichern so die Integrität Ihrer Wärmebehandlungsprozesse.

Erweiterte Funktionen und Spezifikationen

Hochdruck-Gasbehandlung und Dichtungstechnologie

Bei Hochtemperaturanwendungen, wie z. B. einem Ofen mit 1400°C-Atmosphäre, ist die Fähigkeit zur Handhabung von Hochdruckgasen entscheidend für die Aufrechterhaltung einer stabilen und kontrollierten Umgebung. Der Ofen ist so konstruiert, dass er Hochdruckgase mit einem Atmosphärendruck-Grenzwert von bis zu 0,1 MPa aufnehmen kann. Diese Fähigkeit ist wichtig, um sicherzustellen, dass die Gasmischung während des gesamten Wärmebehandlungsprozesses gleichmäßig und effektiv bleibt.

Die in diesen Öfen eingesetzte Dichtungstechnik ist eine entscheidende Komponente, die eine längere Druckhaltung ermöglicht. Diese Technologie stellt sicher, dass der Ofen dicht verschlossen bleibt und kein Gasgemisch unter hohem Druck austreten kann. Die Wirksamkeit des Dichtungssystems ist von entscheidender Bedeutung, da selbst kleine Lecks die Integrität der Atmosphäre beeinträchtigen und die Qualität der Wärmebehandlung beeinträchtigen können.

Um diesen Grad der Abdichtung zu erreichen, werden im Ofen fortschrittliche Materialien und Techniken eingesetzt. So wird beispielsweise durch die Verwendung von Hochleistungsdichtungen und präzisionsgefertigten Dichtungen sichergestellt, dass der Ofen den hohen Temperaturen und Drücken standhält, ohne seine Integrität zu beeinträchtigen. Darüber hinaus ist eine regelmäßige Wartung und Inspektion der Dichtungskomponenten unerlässlich, um ihre dauerhafte Wirksamkeit zu gewährleisten.

Zusammenfassend lässt sich sagen, dass die Hochdruck-Gashandhabungs- und Dichtungstechnologie in einem 1400°C-Atmosphärenofen ein ausgeklügeltes System ist, das für die Aufrechterhaltung einer stabilen und kontrollierten Umgebung sorgt. Diese Technologie ermöglicht nicht nur die Verwendung von Hochdruckgasen, sondern sorgt auch dafür, dass diese über längere Zeiträume hinweg aufrechterhalten werden, und unterstützt so die präzisen und effektiven Wärmebehandlungsprozesse, die in verschiedenen industriellen Anwendungen erforderlich sind.

Temperaturregelung und Kühlsysteme

Der Ofen verwendet Siliziumkohlestäbe als primäres Heizelement, die in eine ausgeklügelte Doppelmantelstruktur integriert sind. Diese Konstruktion umfasst ein programmierbares 40-Segment-Temperaturregelsystem mit phasenverschobenen Auslösern und Silizium-Regelmechanismen. Die Innenkammer des Ofens ist mit polykristallinen Fasermaterialien vom Typ 1600 Aluminiumoxid ausgekleidet, die für ihre hervorragenden Wärmeisolierungseigenschaften bekannt sind.

Zwischen den Doppelmänteln ist ein modernes Luftkühlsystem installiert. Dieses System ist so konzipiert, dass es die Wärme schnell ableitet und ein effizientes Temperaturmanagement und eine schnelle Abkühlung gewährleistet. Die Kombination dieser Elemente ermöglicht eine präzise Temperaturkontrolle und schnelle Temperaturwechsel, die für die Aufrechterhaltung der Integrität und Effektivität des Wärmebehandlungsprozesses entscheidend sind.

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Ähnliche Artikel

- Die Vorteile von Öfen mit kontrollierter Atmosphäre für Sinter- und Glühprozesse

- Der stille Saboteur in Ihrem Ofen: Warum Ihre Wärmebehandlung fehlschlägt und wie Sie sie beheben können

- Warum Ihre Lötverbindungen immer wieder versagen: Der unsichtbare Saboteur in Ihrem Ofen

- Ofen mit kontrollierter Atmosphäre: Umfassender Leitfaden für fortschrittliche Wärmebehandlung

- Muffelofen: Die Geheimnisse der gleichmäßigen Erwärmung und der kontrollierten Atmosphäre enthüllen