Einführung in die Präzisionskeramik in Halbleitern

Vorteile von Keramik in Halbleiteranlagen

Keramik ist das Material der Wahl für zahlreiche Komponenten in Halbleiteranlagen, vor allem aufgrund seiner außergewöhnlichen mechanischen und thermischen Eigenschaften. Hohe Härte und hoher Elastizitätsmodul ermöglichen es Keramik, den extremen Bedingungen und mechanischen Belastungen in der Halbleiterfertigung standzuhalten. Dadurch wird sichergestellt, dass die Anlagen zuverlässig und mit minimalem Verschleiß arbeiten, wodurch Wartungskosten und Ausfallzeiten reduziert werden.

Außerdem ist die hohe Verschleißfestigkeit von Keramik entscheidend für Umgebungen, in denen Reibung und Abrieb häufig vorkommen, wie z. B. in Wafer-Polierern und Ätzanlagen. Diese Eigenschaft verlängert die Lebensdauer kritischer Komponenten und trägt so zur Gesamteffizienz und Langlebigkeit des Halbleiterherstellungsprozesses bei.

Keramiken zeichnen sich auch aus durch hohe Isolierung und Korrosionsbeständigkeit die für die Aufrechterhaltung der Integrität und Leistung von Halbleiteranlagen unerlässlich sind. Die geringe Wärmeausdehnung Koeffizient von Keramik verbessert ihre Eignung für Präzisionsanwendungen noch weiter, da er sicherstellt, dass die Formstabilität auch unter wechselnden thermischen Bedingungen erhalten bleibt.

Zusammenfassend lässt sich sagen, dass die Kombination aus hoher Härte, hohem Elastizitätsmodul, hoher Verschleißfestigkeit, hoher Isolierung, Korrosionsbeständigkeit und geringer Ausdehnung Keramik für verschiedene Teile in Halbleiteranlagen unentbehrlich macht und eine optimale Leistung und Zuverlässigkeit im anspruchsvollen Umfeld der Halbleiterherstellung gewährleistet.

Wert der Präzisionskeramik in Halbleiteranlagen

Präzisionskeramik spielt eine zentrale Rolle in der Halbleiterindustrie und macht etwa 16 % des Gesamtwerts von Halbleiteranlagen aus. Diese hochentwickelten Werkstoffe sind integraler Bestandteil einer Vielzahl von kritischen Prozessen in der Halbleiterfertigung und gewährleisten hohe Präzision und Zuverlässigkeit.

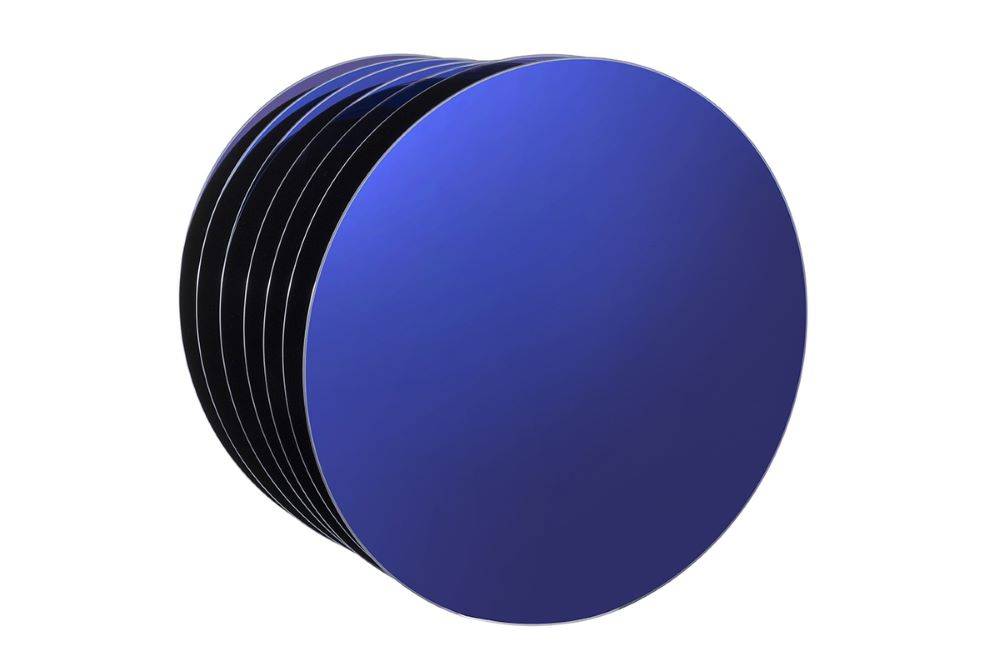

Präzisionskeramik wird in großem Umfang in Poliermaschinen für Siliziumwafer eingesetzt, wo ihre Härte und Verschleißfestigkeit entscheidend sind, um die für Halbleitergeräte erforderlichen glatten Oberflächen zu erzielen. In Wärmebehandlungsanlagen bieten diese Keramiken eine hervorragende thermische Stabilität, die gleichmäßige und kontrollierte Heizprozesse ermöglicht.

In der Fotolithografie werden Präzisionskeramiken in den komplizierten Komponenten eingesetzt, die fotobeschichtete Wafer handhaben und bearbeiten, um die für die Halbleiterherstellung erforderlichen hochauflösenden Muster zu gewährleisten. Depositionsanlagen profitieren von der geringen Wärmeausdehnung und den hohen Isolationseigenschaften von Keramik, die für die Aufrechterhaltung der für die Schichtabscheidung erforderlichen präzisen Bedingungen unerlässlich sind.

Bei Ätzanlagen wird Präzisionskeramik für Komponenten verwendet, die rauen chemischen Umgebungen und hohen Temperaturen standhalten und die präzise Entfernung von Materialschichten gewährleisten. Ionenimplantationsmaschinen, die Materialien benötigen, die hochenergetischen Teilchenstrahlen ohne Beeinträchtigung standhalten, verwenden ebenfalls Präzisionskeramik aufgrund ihrer überlegenen Haltbarkeit und Beständigkeit gegen Strahlenschäden.

| Anwendungsbereich | Verwendung von keramischen Bauteilen |

|---|---|

| Polierer für Siliziumwafer | Härte und Verschleißfestigkeit für glatte Waferoberflächen |

| Wärmebehandlungsanlagen | Thermische Stabilität für konstante Heizprozesse |

| Fotolithografie | Handhabung und Manipulation von fotolithographisch beschichteten Wafern für hochauflösende Muster |

| Beschichtungsausrüstung | Geringe thermische Ausdehnung und hohe Isolierung für präzise Schichtabscheidung |

| Ätzausrüstung | Widerstandsfähigkeit gegenüber aggressiven Chemikalien und hohen Temperaturen für präzisen Materialabtrag |

| Ionenimplantationsmaschinen | Langlebigkeit und Beständigkeit gegen Strahlenschäden für die Handhabung hochenergetischer Teilchenstrahlen |

Diese weit verbreitete Verwendung von Präzisionskeramik unterstreicht ihren unverzichtbaren Wert im Bereich der Halbleiterausrüstungen, der wesentlich zur Gesamteffizienz und Qualität der Halbleiterfertigungsprozesse beiträgt.

Anforderungen an Hochleistungskeramikteile in Halbleiteranlagen

Anforderungen an die Materialleistung

Hochleistungskeramikwerkstoffe werden strengen Leistungskriterien unterworfen, um ihre Eignung für Halbleiteranwendungen zu gewährleisten. Diese Materialien müssen außergewöhnliche mechanische Eigenschaften aufweisen, wie z. B. hohe Härte und Verschleißfestigkeit, um den anspruchsvollen Bedingungen in Halbleiteranlagen standzuhalten. Außerdem müssen sie stabil bleiben unter thermischen Spannungen um sicherzustellen, dass sie sich bei Hochtemperaturprozessen nicht zersetzen oder verformen.

Außerdem müssen Hochleistungskeramiken hervorragende dielektrische Eigenschaften um elektrische Interferenzen zu verhindern und eine präzise Steuerung in der Halbleiterfertigung zu gewährleisten. Sie müssen auch Folgendes aufweisen Säure- und Laugenbeständigkeit um gegen korrosive Chemikalien zu schützen, die in der Halbleiterfertigung häufig verwendet werden. Außerdem müssen diese Materialien beständig sein gegen Plasmakorrosion eine kritische Anforderung, da sie bei Ätz- und Abscheidungsprozessen häufig mit Plasma in Berührung kommen.

Zusammenfassend lassen sich die vielfältigen Leistungsanforderungen an moderne keramische Werkstoffe in Halbleiteranwendungen wie folgt kategorisieren:

| Leistungskategorie | Spezifische Anforderungen |

|---|---|

| Mechanisch | Hohe Härte, Verschleißfestigkeit |

| Thermisch | Stabilität bei hohen Temperaturen |

| Dielektrisch | Hervorragende Isolationseigenschaften |

| Chemische Beständigkeit | Beständigkeit gegen Säuren und Laugen |

| Plasma-Beständigkeit | Widerstandsfähigkeit gegen Plasmakorrosion |

Diese strengen Anforderungen stellen sicher, dass moderne keramische Werkstoffe die komplizierten und hochpräzisen Vorgänge bei der Halbleiterherstellung effektiv unterstützen können.

Präzisionsbearbeitung von harten und spröden Materialien

Die Präzisionsbearbeitung von harten und spröden Hochleistungskeramikwerkstoffen stellt eine große Herausforderung dar, vor allem aufgrund der strengen Anforderungen, die an Teile von Halbleiteranlagen gestellt werden. Diese Materialien, die sich durch ihre hohe Härte und Sprödigkeit auszeichnen, müssen sorgfältig bearbeitet werden, um Brüche zu vermeiden und die Maßhaltigkeit zu gewährleisten. Die Komplexität der Verarbeitung wird durch die Notwendigkeit einer außergewöhnlichen Oberflächengüte und -gleichmäßigkeit, die für die optimale Leistung von Halbleitergeräten entscheidend sind, noch verstärkt.

Um die erforderliche Präzision zu erreichen, setzen die Hersteller fortschrittliche Bearbeitungstechniken wie Diamantschleifen und Läppen ein, die die extreme Härte dieser Materialien bewältigen können. Darüber hinaus sorgt der Einsatz von CAD- und CAM-Systemen dafür, dass die komplizierten Geometrien, die für Halbleiterkomponenten erforderlich sind, genau reproduziert werden. Diese Technologien verbessern nicht nur die Präzision der Teile, sondern verringern auch die Wahrscheinlichkeit von Defekten und verbessern so die Produktqualität insgesamt.

Darüber hinaus werden bei der Verarbeitung dieser Materialien häufig strenge Qualitätskontrollmaßnahmen durchgeführt, einschließlich Echtzeit-Überwachungs- und Inspektionssystemen. Diese Maßnahmen sind unabdingbar, um die hohen Standards für Halbleiteranwendungen aufrechtzuerhalten, bei denen selbst kleine Unvollkommenheiten zu erheblichen Betriebsstörungen führen können. Die Kombination aus fortschrittlichen Bearbeitungstechniken und strengen Qualitätskontrollverfahren unterstreicht die entscheidende Rolle der Präzision bei der Verarbeitung von harten und spröden Keramiken für Halbleiteranlagen.

Verarbeitung der Oberflächenbehandlung

Die Oberflächenbehandlung von keramischen Teilen ist ein kritischer Prozess in der Halbleiterindustrie, insbesondere weil diese Komponenten oft in direkten Kontakt mit Wafern kommen. Diese enge Wechselwirkung erfordert eine strenge Kontrolle des Vorhandenseins von Metallionen und -partikeln auf den Keramikoberflächen. Das Hauptziel der Oberflächenbehandlung besteht darin, sicherzustellen, dass die keramischen Teile ihre Integrität und Funktionalität beibehalten und jegliche Verunreinigung, die den Halbleiterherstellungsprozess beeinträchtigen könnte, verhindert wird.

Die Methoden der Oberflächenbehandlung sind unterschiedlich, umfassen aber in der Regel chemische Reinigung, Plasmabehandlung und Beschichtung. Jede Methode ist darauf ausgerichtet, bestimmte Verunreinigungen zu beseitigen und die Gesamtleistung der Keramikteile zu verbessern. Die chemische Reinigung wird beispielsweise zur Entfernung von organischen Rückständen und metallischen Verunreinigungen eingesetzt, während die Plasmabehandlung die Oberflächenenergie erhöht und die Haftung für nachfolgende Beschichtungen verbessert.

| Behandlungsmethode | Primärer Zweck | Wichtigste Vorteile |

|---|---|---|

| Chemische Reinigung | Entfernung von organischen Rückständen und metallischen Verunreinigungen | Sorgt für eine saubere Oberfläche, reduziert das Kontaminationsrisiko |

| Plasmabehandlung | Verbessert die Oberflächenenergie und -haftung | Verbessert die Beschichtungsleistung, erhöht die Haltbarkeit |

| Anwendungen der Beschichtung | Schutzschichten gegen Verschleiß und Korrosion | Verlängert die Lebensdauer der Komponenten, erhält die Leistung |

Die Wirksamkeit dieser Behandlungen ist von entscheidender Bedeutung, da selbst geringste Verunreinigungen zu erheblichen Mängeln bei Halbleiterwafern führen können. Daher sind eine kontinuierliche Überwachung und eine strenge Qualitätskontrolle fester Bestandteil des Oberflächenbehandlungsprozesses. Dadurch wird sichergestellt, dass die keramischen Teile die hohen Anforderungen erfüllen, die für ihren Einsatz in Halbleiteranlagen erforderlich sind.

Spezifische Anwendungen von Präzisionskeramik in Halbleitern

Aluminiumoxid (Al2O3)

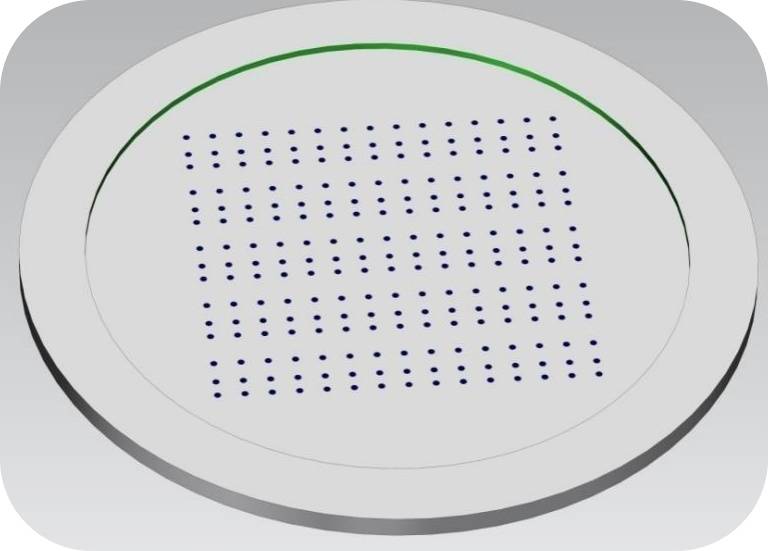

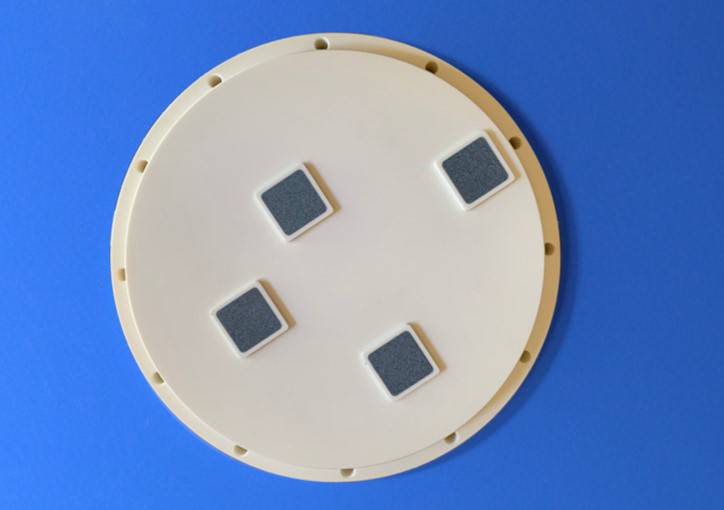

Hochreine Aluminiumoxid-Keramik, allgemein bekannt als Aluminiumoxid (Al2O3), ist ein wesentlicher Bestandteil von Halbleiterfertigungsanlagen. Diese Keramiken sind für ihre außergewöhnlichen mechanischen und elektrischen Eigenschaften bekannt, die sie für eine Vielzahl von kritischen Anwendungen ideal machen. Sie werden insbesondere für die Herstellung von Hohlraumteilen, Isolierflanschen, Polierplatten, Wafer Chucks und Handhabungsarmen verwendet.

Die hohe Härte und Verschleißfestigkeit von Aluminiumoxid sorgen dafür, dass diese Komponenten den harten Anforderungen der Halbleiterproduktion standhalten können. Darüber hinaus tragen der geringe Erosionsgrad und die hohe Temperaturbeständigkeit zu seiner Langlebigkeit in Umgebungen bei, in denen thermische Stabilität von größter Bedeutung ist. Die Korrosionsbeständigkeit und die Bioinertheit der Keramik verbessern ihre Eignung für den Einsatz in empfindlichen Halbleiterprozessen weiter.

Darüber hinaus sind die hohe Temperaturstabilität und die Wärmeleitfähigkeit von Aluminiumoxid besonders vorteilhaft für Hochtemperaturanwendungen, z. B. zum Schutz von Thermoelementen bei Hochtemperaturmessungen. Precision Ceramics bietet ein umfassendes Sortiment an hochentwickelten keramischen Rohren und Isolatoren, die auf diese spezifischen Anforderungen zugeschnitten sind und eine optimale Leistung und Zuverlässigkeit in der Halbleiterfertigung gewährleisten.

Siliziumkarbid (SiC)

Siliziumkarbid (SiC), auch bekannt als Karborund, ist ein keramisches Material, das für seine außergewöhnliche Hitzebeständigkeit und mechanische Festigkeit bekannt ist, selbst bei Temperaturen von bis zu 1400°C. Dieses Material besteht aus Tetraedern aus Kohlenstoff- und Siliziumatomen, die ein Kristallgitter mit starken Bindungen bilden, die zu seiner extremen Härte und Haltbarkeit beitragen. Im Gegensatz zu vielen anderen Werkstoffen wird Siliciumcarbid von Säuren, Laugen oder geschmolzenen Salzen bis zu 800 °C nicht angegriffen. An der Luft bildet es bei 1200 °C eine schützende Siliziumoxidschicht, die es bis zu 1600 °C unversehrt lässt.

Die einzigartigen Eigenschaften von Siliciumcarbid machen es in verschiedenen Anwendungen der Halbleiterherstellung unverzichtbar. Seine hohe Wärmeleitfähigkeit in Verbindung mit der geringen Wärmeausdehnung und der hohen Festigkeit sorgt für eine außergewöhnliche Temperaturwechselbeständigkeit, ein entscheidendes Merkmal für Bauteile, die schnellen Temperaturschwankungen ausgesetzt sind. Keramische Teile aus Siliciumcarbid, die frei von Korngrenzenverunreinigungen sind, behalten ihre Festigkeit auch bei sehr hohen Temperaturen, was sie ideal für Wafer-Tray-Träger und Paddles in Halbleiteröfen macht.

In Halbleiterausrüstungen wird Siliziumkarbid in einer Vielzahl von Komponenten verwendet, darunter XY-Plattformen, Sockel, Fokussierringe, Polierplatten, Wafer Chucks, Vakuumsauger, Handhabungsarme, Ofenrohre, Waferboote und Auslegerpaddel.Diese Anwendungen nutzen die chemische Reinheit von Siliziumkarbid, seine Beständigkeit gegen chemische Angriffe bei hohen Temperaturen und seine Festigkeit unter extremen Bedingungen.Darüber hinaus eignet sich Siliciumcarbid aufgrund seiner elektrischen Leitfähigkeit für den Einsatz in Widerstandsheizelementen für Elektroöfen und als Schlüsselkomponenten in Thermistoren und Varistoren.

Die Vielseitigkeit und Robustheit von Siliciumcarbidkeramik sorgt dafür, dass sie in der Halbleiterindustrie, in der Präzision und Zuverlässigkeit an erster Stelle stehen, weiterhin eine wichtige Rolle spielt.

Aluminiumnitrid (AIN)

Keramiken aus hochreinem Aluminiumnitrid (AIN) sind in der Halbleiterindustrie von zentraler Bedeutung, insbesondere als Wafer-Heizungen und elektrostatische Chucks.Dies ist in erster Linie auf ihre außergewöhnliche Wärmeleitfähigkeit zurückzuführen, die die vieler anderer in Halbleitergeräten verwendeter Materialien übertrifft.Die Wärmeleitfähigkeit von AIN beträgt ca. 170-230 W/m-K und ist damit einer der besten Wärmeleiter unter den nichtmetallischen Materialien.Diese Eigenschaft gewährleistet eine effiziente Wärmeverteilung und eine schnelle Temperaturkontrolle, die für die Aufrechterhaltung gleichmäßiger Verarbeitungsbedingungen bei der Waferherstellung entscheidend sind.

Zusätzlich zu seiner Wärmeleitfähigkeit weist AIN eine bemerkenswerte Plasmabeständigkeit auf.Diese Eigenschaft ist in Umgebungen, in denen Plasmaätz- und -abscheidungsverfahren eingesetzt werden, von entscheidender Bedeutung.Die Fähigkeit des Materials, einer Plasmabestrahlung ohne Beeinträchtigung oder Verunreinigung standzuhalten, trägt dazu bei, die Integrität und Reinheit der hergestellten Halbleitergeräte zu erhalten.Dieser doppelte Vorteil der hohen Wärmeleitfähigkeit und Plasmabeständigkeit macht AIN zu einer hervorragenden Wahl für Anwendungen, die ein präzises Wärmemanagement und Umweltstabilität erfordern.

Die Verwendung von AIN in Wafer-Heizgeräten und elektrostatischen Chucks wird durch seine mechanische Stabilität und seinen niedrigen Wärmeausdehnungskoeffizienten noch verstärkt.Diese Eigenschaften sorgen dafür, dass das Material auch bei thermischer Belastung seine Maßhaltigkeit behält, wodurch das Risiko von Verformungen oder Rissen, die die Präzision von Halbleiterfertigungsprozessen beeinträchtigen könnten, verringert wird.Infolgedessen sind AIN-Keramiken nicht nur funktional, sondern auch zuverlässig und tragen zur Gesamteffizienz und Qualität der Halbleiterproduktion bei.

Siliziumnitrid (Si3N4)

Siliziumnitrid (Si3N4) ist ein erstklassiges Material im Bereich der Hochleistungskeramik, das sich durch eine unvergleichliche Kombination mechanischer, thermischer und elektrischer Eigenschaften auszeichnet.Seine außergewöhnliche Härte und bemerkenswerte Temperaturwechselbeständigkeit machen es zu einem idealen Kandidaten für Anwendungen, bei denen die Materialien extremen Bedingungen standhalten müssen, ohne dass die Leistung darunter leidet.Siliziumnitrid übertrifft nicht nur die Hochtemperaturfähigkeiten der meisten Metalle, sondern weist auch eine hervorragende Kriech- und Oxidationsbeständigkeit auf, die eine langfristige Zuverlässigkeit in hochbelasteten Umgebungen gewährleistet.

In Halbleiterausrüstungen wird Siliziumnitrid besonders wegen seiner hohen Bruchzähigkeit geschätzt, die es ermöglicht, den harten Anforderungen von Präzisionsfertigungsprozessen standzuhalten.Seine Verschleißfestigkeit sorgt dafür, dass die Komponenten ihre Integrität und Präzision über lange Zeiträume hinweg beibehalten, wodurch der Bedarf an häufigem Austausch und Wartung reduziert wird.Darüber hinaus eignet sich Siliziumnitrid aufgrund seiner Korrosionsbeständigkeit für den Einsatz in Umgebungen, in denen der Kontakt mit aggressiven Chemikalien unvermeidlich ist, was die Lebensdauer des Materials weiter verlängert.

| Eigenschaft | Siliziumnitrid (Si3N4) |

|---|---|

| Härte | Äußerst hart |

| Widerstandsfähig gegen thermische Schocks | Außergewöhnlich |

| Abnutzungsbeständigkeit | Hohe |

| Korrosionsbeständigkeit | Überragend |

| Hochtemperatur-Fähigkeit | Übertrifft die meisten Metalle |

Siliziumnitridkeramik wird häufig in Halbleiterplattformen, Lagern und verschiedenen anderen kritischen Komponenten eingesetzt.Diese Anwendungen nutzen die selbstschmierenden Eigenschaften des Materials, die besonders bei hohen Temperaturen und hoher Belastung von Vorteil sind.In Branchen wie der Luft- und Raumfahrt, der Erdölindustrie und der chemischen Industrie ist Siliziumnitrid aufgrund seiner Fähigkeit, mechanischem Verschleiß, Korrosion und extremen Temperaturen zu widerstehen, eine bessere Wahl als herkömmliche Metallteile.

Zusammenfassend lässt sich sagen, dass die einzigartigen Eigenschaften von Siliziumnitrid es zu einem Eckpfeiler in Branchen machen, die Hochleistungskeramik benötigen.Seine Fähigkeit, die strengen Anforderungen von Halbleiteranlagen zu erfüllen, sowie seine Vielseitigkeit in anderen hochbelasteten Anwendungen unterstreichen seine Bedeutung in der modernen Technik.

Überblick über Präzisionskeramik

Eigenschaften und Klassifizierung von Präzisionskeramik

Präzisionskeramik zeichnet sich durch ihre einzigartigen Eigenschaften aus und wird in zwei Haupttypen eingeteilt: Strukturkeramik und Funktionskeramik.Strukturkeramik ist bekannt für ihre robusten mechanischen Eigenschaften, zu denen hohe Härte, außergewöhnliche Abriebfestigkeit und überragende Druckfestigkeit gehören.Diese Werkstoffe sind darauf ausgelegt, extremen Bedingungen wie hohen Temperaturen und Temperaturschocks standzuhalten, was sie in Umgebungen unverzichtbar macht, in denen Langlebigkeit und Zuverlässigkeit an erster Stelle stehen.

Funktionskeramiken hingegen zeichnen sich durch ihre elektrischen und magnetischen Eigenschaften aus.Diese Keramiken werden für bestimmte Funktionen entwickelt, wie z. B. hohe Durchschlagsfestigkeit und Beständigkeit gegen Temperaturschocks, die für Anwendungen, die eine präzise Steuerung und Bedienung erfordern, von entscheidender Bedeutung sind.Im Gegensatz zu gewöhnlicher Keramik, der diese speziellen Eigenschaften fehlen können, ist Präzisionskeramik auf die hohen Anforderungen fortschrittlicher Industrien zugeschnitten.

Die Klassifizierung von Präzisionskeramik kann auf der Grundlage ihrer chemischen Zusammensetzung weiter verfeinert werden.Zu den wichtigsten Gruppen gehören:

- Silikatkeramik:Besteht hauptsächlich aus Silizium und Sauerstoff, aber auch aus anderen Elementen wie Aluminium und Magnesium.Diese Keramiken sind für ihre thermische Stabilität und elektrischen Isolationseigenschaften bekannt.

- Nicht-Oxid-Keramik:Hergestellt aus Materialien, die keinen Sauerstoff in ihrer Primärstruktur enthalten, wie Siliziumkarbid und Bornitrid.Diese Keramiken weisen häufig eine hohe Wärmeleitfähigkeit und mechanische Festigkeit auf.

- Oxidkeramik:Besteht aus Oxiden verschiedener Metalle, darunter Aluminiumoxid (Tonerde) und Zirkoniumoxid.Diese Materialien werden wegen ihrer hervorragenden dielektrischen Eigenschaften und ihrer Hochtemperaturstabilität geschätzt.

| Keramischer Typ | Primäre Zusammensetzung | Wichtige Eigenschaften |

|---|---|---|

| Silikat-Keramik | SiO₂, Al₂O₃, MgO | Thermische Stabilität, elektrische Isolierung |

| Nicht-Oxid-Keramik | SiC, BN | Hohe Wärmeleitfähigkeit, mechanische Festigkeit |

| Oxid-Keramik | Al₂O₃, ZrO₂ | Ausgezeichnete dielektrische Eigenschaften, Hochtemperaturstabilität |

Diese detaillierte Klassifizierung unterstreicht die vielfältigen Einsatzmöglichkeiten und Fähigkeiten von Präzisionskeramik und gewährleistet, dass sie perfekt für die komplizierten und anspruchsvollen Anforderungen von Halbleiteranlagen geeignet ist.

Herstellungsprozess von Präzisionskeramik

Der Herstellungsprozess von Präzisionskeramik ist ein komplexes und mehrstufiges Unterfangen, das sorgfältig konzipiert wurde, um die Produktion hochwertiger Komponenten für Halbleiteranwendungen zu gewährleisten.Dieser Prozess beginnt mit dem Mischen von Rohstoffen, bei dem eine präzise Mischung aus keramischen Pulvern und Zusatzstoffen hergestellt wird, um die gewünschten Eigenschaften zu erzielen.Anschließend wird die Mischung einer Granulierung Ein Schritt, der die Fließfähigkeit und Kompaktheit des Pulvers verbessert, so dass es bei den nachfolgenden Arbeitsgängen leichter zu handhaben ist.

Anschließend wird das granulierte Pulver dem Knüppelformung wo es in die grobe Form des Endprodukts gebracht wird.Dies wird in der Regel durch Verfahren wie Pressen oder Spritzgießen erreicht, bei denen das Pulver zu einem Grünkörper verdichtet wird.Der Grünkörper wird dann einer Knüppelverarbeitung Dabei wird die Form getrimmt und verfeinert, um die genauen Spezifikationen für die Halbleiterausrüstung zu erfüllen.

Die kritischste Phase des Prozesses ist Sintern bei dem der Grünling in einer kontrollierten Umgebung auf eine hohe Temperatur erhitzt wird.Während des Sinterns werden die flüchtigen Bestandteile, wie Feuchtigkeit und organische Zusätze, entfernt, und die Keramikpartikel verbinden sich zu einer dichten, festen Struktur.Die während dieses Prozesses auftretende Schrumpfung wird durch die Verwendung eines Schrumpfungskoeffizienten sorgfältig gesteuert, der eine genaue Berechnung der endgültigen Abmessungen des Teils ermöglicht.

Nach der Sinterung wird das Keramikteil Endbearbeitung Eine Reihe von Bearbeitungsvorgängen, die die Oberfläche und die Abmessungen verfeinern, um die für Halbleiteranwendungen erforderlichen strengen Toleranzen einzuhalten.Diese Arbeitsgänge, zu denen Schleifen, Fräsen, Bohren und Polieren gehören, werden aufgrund der Härte und Sprödigkeit des Materials häufig mit Diamantwerkzeugen oder Ultraschall durchgeführt.Der letzte Schritt des Prozesses ist Qualitätsprüfung bei der das Teil auf Fehler und Maßhaltigkeit geprüft wird, gefolgt von Oberflächenbehandlung um ihre Leistung und Haltbarkeit in den rauen Umgebungen der Halbleiterfertigung zu verbessern.

Ähnliche Produkte

- Präzisionsgefertigte Yttrium-stabilisierte Zirkonoxid-Keramikplatte für fortschrittliche Fein-Keramik

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

- Technische Keramik-Positionierungsstifte aus Aluminiumoxid (Al₂O₃) mit gerader Fase für Präzisionsanwendungen

- Präzisionsbearbeitete Yttrium-stabilisierte Zirkonoxid-Keramikstäbe für fortschrittliche Feinkeramik

Ähnliche Artikel

- Die 5 wichtigsten Merkmale eines hochwertigen Zirkonoxid-Sinterofens

- Enthüllung der außergewöhnlichen Eigenschaften und Anwendungen von optischen Quarzplatten

- Die Leistung optischer Quarzplatten freisetzen: Anwendungen und Vorteile

- Dentalöfen Die perfekte Lösung für die Porzellanverarbeitung

- Den Prozess und die Vorteile des Kaltisostatischen Pressens von Zirkonoxidkeramik verstehen