Einführung in die Target-Vergiftung

Definition und Merkmale

Targetvergiftung beim Magnetronsputtern bezieht sich auf den Prozess, bei dem das Targetmaterial, in der Regel ein Metall oder eine Legierung, während des Sputterprozesses mit reaktiven Gasen wie Sauerstoff oder Stickstoff in Wechselwirkung tritt. Diese Wechselwirkung führt zur Bildung von unlöslichen Verbindungen, vor allem Oxiden oder Nitriden, die an der Oberfläche des Targets haften. Diese Verbindungen vermindern die effektive Sputterfläche erheblich und stören so den Abscheidungsprozess.

Die Folgen der Targetvergiftung sind vielschichtig. Zum einen führt sie zu einer deutlichen Verringerung der Sputterrate, was sich direkt auf die Effizienz des Abscheidungsprozesses auswirkt. Zweitens wird die Qualität der abgeschiedenen Schicht beeinträchtigt, da die Anwesenheit dieser unlöslichen Verbindungen zu Verunreinigungen und Defekten führen kann. Und schließlich beschleunigt die Vergiftung des Targets die Erschöpfung des Targetmaterials, was einen häufigeren Austausch erforderlich macht und die Betriebskosten erhöht.

Zur Veranschaulichung ein Szenario, in dem ein Titantarget in Gegenwart von Sauerstoff verwendet wird. Das Titan reagiert mit dem Sauerstoff und bildet Titanoxid (TiO₂) auf der Oberfläche des Targets. Diese Oxidschicht ist nicht nur nicht leitend, sondern auch resistent gegen weitere Sputtervorgänge, wodurch die aktive Fläche des Targets effektiv verringert wird. Infolgedessen sinkt die Sputterrate, und die Qualität der abgeschiedenen Schicht verschlechtert sich, was sich häufig in ungleichmäßiger Dicke und geringerer Haftung äußert.

Zusammenfassend lässt sich sagen, dass die Targetvergiftung ein kritisches Problem beim Magnetronsputtern ist, das eine sorgfältige Überwachung und Strategien zur Schadensbegrenzung erfordert, um optimale Abscheidungsergebnisse zu gewährleisten.

Auswirkungen auf den Abscheidungsprozess

Die Targetvergiftung beeinflusst den Abscheidungsprozess auf mehrere entscheidende Arten. Erstens beeinflusst sie direkt die Abscheidungsrate. Da das Targetmaterial unlösliche Verbindungen mit Gasen wie Sauerstoff oder Stickstoff bildet, verringert sich die effektive Sputterfläche, was zu einer langsameren Abscheidungsrate führt. Diese Verringerung der Rate kann die Produktionszyklen verlängern und damit die Gesamteffizienz verringern.

Zweitens wird die Zusammensetzung der abgeschiedenen Schicht beeinträchtigt. Durch das Vorhandensein dieser unlöslichen Verbindungen können Verunreinigungen in die Folie eingebracht werden, die ihre beabsichtigten Eigenschaften verändern. So kann der Film beispielsweise eine verringerte Leitfähigkeit, veränderte mechanische Eigenschaften oder eine erhöhte Zerbrechlichkeit aufweisen, was alles die Funktionalität des Endprodukts beeinträchtigen kann.

Darüber hinaus beeinträchtigt die Vergiftung des Targets die Stabilität der für den Abscheidungsprozess verwendeten Geräte. Die Bildung von Verbindungen auf der Targetoberfläche kann zu ungleichmäßigem Sputtern führen, was mechanische Spannungen und potenzielle Schäden an der Anlage verursacht. Diese Instabilität macht häufigere Wartungs- und Reparaturarbeiten erforderlich, wodurch die Betriebskosten steigen.

Zusammenfassend lässt sich sagen, dass die Vergiftung des Targets zu einer geringeren Produktionseffizienz, schlechteren Schichteigenschaften und höheren Wartungskosten führt. Diese Auswirkungen unterstreichen, wie wichtig es ist, Target-Vergiftungen zu verstehen und einzudämmen, um die Qualität und Wirtschaftlichkeit des Abscheidungsprozesses zu gewährleisten.

Ursachen für Target-Vergiftungen

Gasreaktion

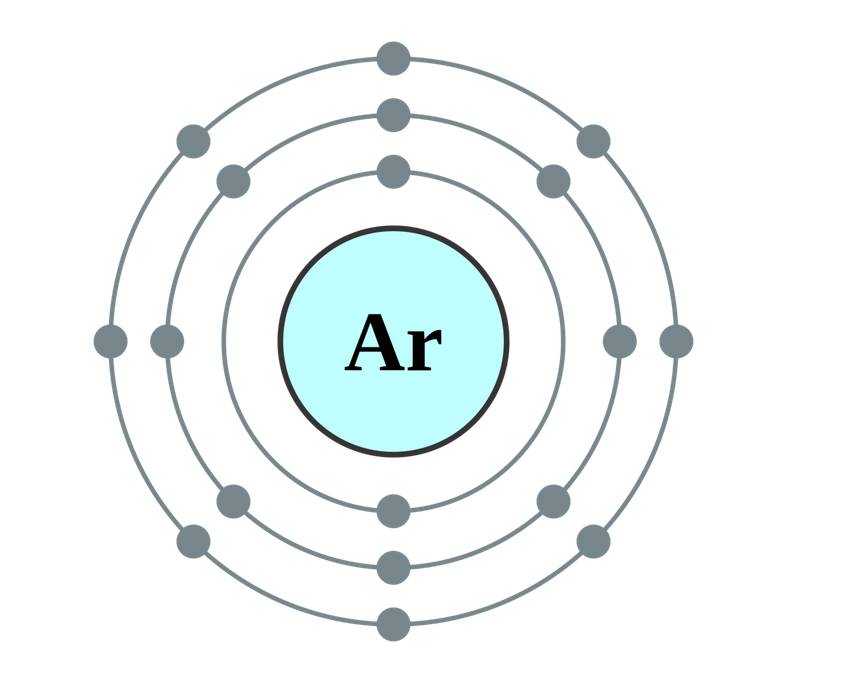

Die Wechselwirkung zwischen dem Targetmaterial und Arbeitsgasen wie Argon, Stickstoff und Sauerstoff ist ein entscheidender Faktor für das Phänomen der Targetvergiftung. Während des Sputterprozesses können diese Gase mit dem Targetmaterial reagieren und zur Bildung von Verbindungen führen, die die Targetoberfläche verunreinigen. Diese Verunreinigung beeinträchtigt die Effizienz und Effektivität des Sputterprozesses erheblich.

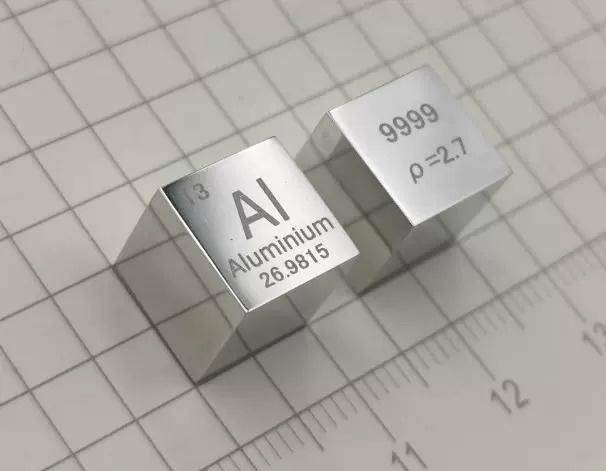

Die Hauptgase, die an diesen Reaktionen beteiligt sind, sind Sauerstoff und Stickstoff, von denen bekannt ist, dass sie mit vielen Zielmaterialien stabile Verbindungen bilden. Metalle wie Aluminium und Magnesium beispielsweise sind besonders anfällig für die Bildung von Oxiden und Nitriden, die unlöslich sind und an der Oberfläche des Targets haften. Diese Verbindungen verringern nicht nur die effektive Sputterfläche, sondern verändern auch die Zusammensetzung der abgeschiedenen Schicht, was sich auf deren Eigenschaften und Leistung auswirkt.

Darüber hinaus kann das Vorhandensein dieser reaktiven Gase zur Bildung komplexer chemischer Spezies führen, die die Verunreinigung weiter verschlimmern. So kann beispielsweise die Reaktion von Sauerstoff mit Titan zur Bildung von Titanoxiden führen, die hart und widerstandsfähig gegen das Sputtern sind. Dadurch lassen sich diese Verbindungen nur schwer von der Oberfläche des Targets entfernen, was die Verunreinigung verlängert und die Sputterrate insgesamt verringert.

Zusammenfassend lässt sich sagen, dass die Gasreaktionskomponente der Targetvergiftung ein vielschichtiges Problem ist, das die Wechselwirkung von Targetmaterialien mit reaktiven Gasen umfasst und zur Bildung von Verbindungen führt, die die Targetoberfläche verunreinigen und den Sputterprozess beeinträchtigen. Das Verständnis dieser Reaktionen ist entscheidend für die Entwicklung wirksamer Präventivmaßnahmen und die Aufrechterhaltung der Qualität des Beschichtungsprozesses.

Sputtern - Molekulare Wiederabscheidung

Während des Magnetron-Sputterprozesses können sich Reaktanten oder Zwischenprodukte aus dem Targetmaterial erneut auf der Targetoberfläche ablagern, was zur Bildung unlöslicher Verbindungen führt. Dieses Phänomen, das als molekulare Wiederabscheidung beim Sputtern bekannt ist, spielt eine wichtige Rolle bei der allgemeinen Vergiftung des Targets. Zu den neu abgeschiedenen Materialien gehören häufig reaktive Stoffe wie Oxide, Nitride oder Karbide, die die Oberflächenchemie und -morphologie des Targets erheblich verändern können.

Die Bildung dieser unlöslichen Verbindungen kann auf mehrere Faktoren zurückgeführt werden, darunter die chemische Reaktivität des Targetmaterials mit den umgebenden Gasen, die Energieverteilung der gesputterten Partikel und die lokale Umgebung in der Sputterkammer. Beispielsweise sind Metalle wie Aluminium und Magnesium besonders anfällig für die Bildung stabiler Oxide oder Nitride bei der erneuten Abscheidung, was den Vergiftungseffekt noch verstärken kann.

Der Prozess der Wiederabscheidung kann wie folgt veranschaulicht werden: Wenn das Zielmaterial gesputtert wird, reagieren einige der ausgestoßenen Partikel mit den Umgebungsgasen, bevor sie das Substrat erreichen. Diese reagierten Teilchen kehren dann auf die Oberfläche des Targets zurück, wo sie eine Schicht aus unlöslichen Verbindungen bilden. Mit der Zeit kann diese Schicht wachsen, was die effektive Sputterfläche verringert und zu einer Abnahme der Sputterrate und der Schichtqualität führt.

Um die Auswirkungen der molekularen Wiederabscheidung beim Sputtern abzuschwächen, können verschiedene Präventivmaßnahmen ergriffen werden. Dazu gehören die Optimierung der Sputterparameter, die Kontrolle der Gaszusammensetzung und die Auswahl von Zielmaterialien mit geringerer Reaktivität. Darüber hinaus kann eine regelmäßige Reinigung und Pflege der Target-Oberfläche dazu beitragen, ihre effektive Nutzung wiederherzustellen und die Ablagerung unlöslicher Verbindungen zu verringern.

Auswirkungen von Temperatur und Leistung

Hohe Temperaturen oder übermäßige Leistung können die Targetreaktionen beim Magnetronsputtern erheblich verstärken und zur Bildung von mehr Verbindungen führen. Diese Intensivierung der Reaktionen lässt sich auf mehrere Faktoren zurückführen:

-

Thermische Aktivierung: Erhöhte Temperaturen können die kinetische Energie von Molekülen und Atomen erhöhen, so dass sie eher zu Reaktionen mit den sie umgebenden Gasen neigen. Diese thermische Aktivierung kann die Bildung von unlöslichen Verbindungen auf der Zieloberfläche beschleunigen.

-

Leistungsdichte: Eine übermäßige Energiezufuhr während des Sputterns kann zu einer lokalen Erwärmung führen, die eine Konzentration reaktiver Spezies an bestimmten Punkten des Targets verursacht. Dies kann zur schnellen Bildung von Verbindungen führen, insbesondere von Oxiden oder Nitriden, die bei höheren Temperaturen stabiler sind.

-

Erhöhte Ionisierung: Höhere Leistungen können die Ionisierung der Sputtergase erhöhen, was zu einer höheren Konzentration reaktiver Ionen führt, die das Target beschießen. Diese Ionen können mehr chemische Reaktionen auslösen, was wiederum zur Bildung von Verbindungen beiträgt.

In der nachstehenden Tabelle sind die Auswirkungen von Temperatur und Leistung auf die Reaktionen des Targets zusammengefasst:

| Faktor | Auswirkung auf Reaktionen |

|---|---|

| Temperatur | Erhöht die kinetische Energie und fördert dadurch häufigere und heftigere chemische Reaktionen. |

| Leistungsdichte | Verursacht eine örtliche Erwärmung, die reaktive Spezies konzentriert und Reaktionen beschleunigt. |

| Erhöhte Ionisierung | Erhöht die Konzentration reaktiver Ionen, wodurch mehr chemische Reaktionen ausgelöst werden. |

Diese Effekte tragen gemeinsam zur verstärkten Bildung von Verbindungen bei, die zu einer Vergiftung des Targets führen können, wodurch die Effizienz und Qualität des Sputterprozesses verringert wird.

Eigenschaften des Targetmaterials

Bestimmte Targetmaterialien wie Aluminium und Magnesium neigen stärker zur Bildung stabiler Oxide oder Nitride, was das Problem der Targetvergiftung erheblich verschärft. Dies ist auf die ihnen innewohnende chemische Reaktivität mit Gasen wie Sauerstoff und Stickstoff zurückzuführen, die zur Bildung von unlöslichen Verbindungen führt, die sich auf der Oberfläche des Targets ansammeln. Diese Verbindungen verringern nicht nur die effektive Sputterfläche, sondern verändern auch die Zusammensetzung und Qualität der abgeschiedenen Schichten.

So bildet Aluminium, das für seine starke Affinität zu Sauerstoff bekannt ist, während des Sputterns leicht Aluminiumoxid (Al₂O₃). Ähnlich reagiert Magnesium mit Stickstoff und bildet Magnesiumnitrid (Mg₃N₂). Diese stabilen Verbindungen sind schwer zu entfernen und können während des gesamten Sputterprozesses bestehen bleiben, was zu einer kontinuierlichen Verschlechterung der Leistung des Targets führt. In der nachstehenden Tabelle sind die von diesen Materialien gebildeten Oxide und Nitride und ihre Auswirkungen auf die Sputtereffizienz aufgeführt.

| Target-Material | Gebildete Verbindung | Auswirkung auf das Sputtern |

|---|---|---|

| Aluminium | Al₂O₃ | Reduziert die Sputterrate und die Filmqualität |

| Magnesium | Mg₃N₂ | Erhöht den Targetverlust und beeinträchtigt den Abscheidungsprozess |

Die Bildung dieser Verbindungen wirkt sich nicht nur nachteilig auf den Sputterprozess aus, sondern macht auch eine häufigere Wartung und Reinigung des Targets erforderlich, wodurch die Betriebskosten steigen. Daher ist das Verständnis der chemischen Eigenschaften von Targetmaterialien und ihrer Reaktivität mit gängigen Gasen von entscheidender Bedeutung für die Abschwächung der Auswirkungen von Targetvergiftungen.

Vorbeugende Maßnahmen

Kontrolle der Gaszusammensetzung

Um das Risiko einer Targetvergiftung beim Magnetronsputtern zu verringern, muss die Zusammensetzung der Gase in der Sputterkammer sorgfältig kontrolliert werden. Das Hauptziel besteht darin, das Vorhandensein reaktiver Gase wie Sauerstoff und Stickstoff zu minimieren, die mit dem Targetmaterial reagieren und unlösliche Verbindungen bilden können. Diese Verbindungen verunreinigen nicht nur die Oberfläche des Targets, sondern verringern auch die effektive Sputterfläche, wodurch die Qualität der abgeschiedenen Schicht beeinträchtigt wird.

Eine wirksame Strategie ist die Verwendung von Inertgasen, wie z. B. Argon, die weniger wahrscheinlich mit dem Targetmaterial reagieren. Insbesondere Argon wird aufgrund seiner inerten Eigenschaften und der Tatsache, dass es mit den meisten Targetmaterialien keine stabilen Verbindungen eingeht, häufig verwendet. Durch den Ersatz reaktiver Gase durch Argon wird die Wahrscheinlichkeit einer Verunreinigung des Targets erheblich verringert, wodurch die Integrität des Sputterprozesses gewahrt bleibt.

Darüber hinaus kann die Aufrechterhaltung einer kontrollierten Gasumgebung bei der Optimierung der Abscheidungsparameter helfen. So kann beispielsweise durch die Einstellung der Durchflussmenge und des Drucks des Inertgases die Gleichmäßigkeit und Qualität der abgeschiedenen Schicht weiter verbessert werden. Diese kontrollierte Umgebung hilft nicht nur dabei, eine Vergiftung des Targets zu verhindern, sondern trägt auch zur allgemeinen Effizienz und Stabilität der Sputteranlage bei.

Zusammenfassend lässt sich sagen, dass die Kontrolle der Gaszusammensetzung durch den gezielten Einsatz von Inertgasen wie Argon eine wichtige Vorbeugungsmaßnahme gegen Targetvergiftungen ist. Auf diese Weise wird sichergestellt, dass das Targetmaterial nicht verunreinigt wird und somit die Effizienz und Qualität des Abscheidungsprozesses erhalten bleibt.

Regulierung der Arbeitstemperatur

Die Aufrechterhaltung einer optimalen Arbeitstemperatur ist entscheidend für die Vermeidung von Targetvergiftungen beim Magnetronsputtern. Hohe Temperaturen können die Reaktionen zwischen dem Targetmaterial und Gasen wie Sauerstoff oder Stickstoff erheblich verstärken. Diese Reaktionen führen zur Bildung von unlöslichen Verbindungen, die nicht nur die Oberfläche des Targets verunreinigen, sondern auch die effektive Sputterfläche verringern. Diese Verringerung der Sputterfläche wirkt sich direkt auf den Abscheidungsprozess aus und führt zu einer Verringerung der Sputterrate, einer schlechteren Schichtqualität und einem erhöhten Targetverlust.

Um diese Auswirkungen abzumildern, ist es wichtig, in einem Temperaturbereich zu arbeiten, der das Risiko von Gasreaktionen minimiert. Dies erfordert eine präzise Temperaturkontrolle und in einigen Fällen den Einsatz von Kühlsystemen, um eine stabile Umgebung mit niedrigen Temperaturen aufrechtzuerhalten. Auf diese Weise wird die Wahrscheinlichkeit der Bildung schädlicher Verbindungen erheblich reduziert, wodurch die Integrität und Effizienz des Sputterprozesses erhalten bleibt.

Darüber hinaus trägt die Regulierung der Arbeitstemperatur auch zur Optimierung der gesamten Sputterparameter bei. Sie stellt sicher, dass das Targetmaterial in einem Zustand verbleibt, in dem seine Reaktivität mit Gasen minimiert ist, wodurch die Konsistenz und Qualität der abgeschiedenen Schichten verbessert wird. Dieser Ansatz verbessert nicht nur die Produktionseffizienz, sondern verringert auch den Bedarf an häufiger Wartung und Austausch des Targetmaterials.

Zusammenfassend lässt sich sagen, dass die Kontrolle der Arbeitstemperatur eine entscheidende Präventivmaßnahme beim Magnetronsputtern ist. Sie trägt dazu bei, die Integrität des Targetmaterials zu erhalten, eine qualitativ hochwertige Schichtabscheidung zu gewährleisten und die Lebensdauer der Sputteranlage zu verlängern.

Optimierung der Sputterparameter

Die Optimierung der Sputterparameter ist von entscheidender Bedeutung, um das Risiko einer Targetvergiftung zu minimieren, die die Qualität und Leistung der abgeschiedenen Dünnschichten erheblich beeinträchtigen kann. Schlüsselparameter wie Luftdruck und Leistungspegel müssen sorgfältig eingestellt werden, um die Effizienz des Sputterprozesses zu verbessern.

Eine wirksame Strategie besteht darin, die Leistungsdichte des Targets zu regulieren, d. h. die auf das Targetmaterial pro Flächeneinheit aufgebrachte Leistung. Dieser Parameter hat einen direkten Einfluss auf die Sputterrate und die Qualität der abgeschiedenen Schicht. Die Target-Leistungsdichte kann mit der folgenden Formel berechnet werden:

[ R_{\text{sputter}} = \left( \frac{\Phi}{2} \right) \times \left( \frac{n}{N_A} \right) \times \left( \frac{A}{d} \right) \times \left( \frac{v}{1 + \frac{v^2}{v_c^2}} \right) \times (1 + \alpha) ]

Wobei:

- ( \Phi ) ist die Ionenflussdichte

- ( n ) ist die Anzahl der Zielatome pro Volumeneinheit

- ( N_A ) ist die Avogadrosche Zahl

- ( A ) ist das Atomgewicht des Zielmaterials

- ( d ) ist der Abstand zwischen dem Target und dem Substrat

- ( v ) ist die durchschnittliche Geschwindigkeit der gesputterten Atome

- ( v_c ) ist die kritische Geschwindigkeit

- ( \alpha ) ist der Ionisierungsgrad

Durch eine Feinabstimmung dieser Variablen lässt sich ein ausgewogenerer und effizienterer Sputterprozess erzielen. Eine Erhöhung der Ionenflussdichte kann beispielsweise die Sputterrate erhöhen, muss aber mit anderen Parametern abgestimmt werden, um eine übermäßige Targeterosion zu verhindern. In ähnlicher Weise kann die Einstellung des Abstands zwischen Target und Substrat die Gleichmäßigkeit der Abscheidung und die Qualität der Schichten beeinflussen.

Bei modernen DC-Magnetron-Sputter-Beschichtungsanlagen trägt ein ringförmiger Magnet hinter dem Target dazu bei, das Plasma zu begrenzen und eine hocheffiziente Sputterumgebung zu schaffen. Diese Konstruktion führt jedoch häufig zu einem "Rennstrecken"-Effekt, bei dem nur ein kleiner Teil des Targets effektiv genutzt wird. Um das Target optimal zu nutzen, muss es regelmäßig gedreht oder ausgetauscht werden, um sicherzustellen, dass verschiedene Bereiche des Targets dem Plasma ausgesetzt sind.

Darüber hinaus kann eine Optimierung der Leistungseinstellungen thermische Schäden verhindern und die Bildung unerwünschter Verbindungen auf der Oberfläche des Targets verringern. Durch die Beibehaltung einer hohen Spannung von unter 1 kV bleibt der Sputterprozess effizient, während das Risiko einer Targetvergiftung minimiert wird.

Zusammenfassend lässt sich sagen, dass die Optimierung der Sputterparameter eine sorgfältige Abwägung verschiedener Faktoren erfordert, darunter die Leistungsdichte des Targets, der Ionenfluss und der Abstand zwischen Target und Substrat. Durch diese Anpassungen ist es möglich, das Risiko einer Target-Vergiftung deutlich zu verringern und so die Gesamteffizienz und Qualität des Sputterprozesses zu verbessern.

Regelmäßige Reinigung und Wartung

Regelmäßige Reinigung und Wartung sind entscheidende Schritte, um eine Target-Vergiftung bei Magnetron-Sputterprozessen zu verhindern und abzumildern. Die Reinigung der Target-Oberfläche stellt nicht nur ihre effektive Nutzung wieder her, sondern erhöht auch die Gesamteffizienz und Langlebigkeit des Sputtersystems.

Um eine optimale Leistung zu gewährleisten, ist es wichtig, eine systematische Reinigungsroutine einzurichten. Diese Routine sollte die Entfernung von Verunreinigungen wie Oxiden, Nitriden und anderen unlöslichen Verbindungen umfassen, die sich im Laufe der Zeit auf der Oberfläche des Targets ansammeln. Diese Verunreinigungen können die Sputterrate erheblich verringern und die Qualität der abgeschiedenen Schichten beeinträchtigen.

| Reinigungsmethode | Beschreibung | Vorteile |

|---|---|---|

| Chemische Reinigung | Verwendung spezieller Lösungsmittel oder Säuren zum Auflösen und Entfernen von Verunreinigungen. | Wirksam bei der Entfernung starker Ablagerungen; stellt die Integrität der Oberfläche wieder her. |

| Mechanisches Polieren | Einsatz von Schleifwerkzeugen zur physischen Entfernung von Verunreinigungen. | Ideal für Oberflächen mit harten, anhaftenden Ablagerungen; verbessert das Oberflächenfinish. |

| Elektrochemische Reinigung | Anlegen eines elektrischen Stroms, um Verunreinigungen von der Oberfläche zu lösen. | Effizient für empfindliche Oberflächen; minimiert die mechanische Beschädigung. |

Zusätzlich zur Reinigung sollten regelmäßige Wartungsprüfungen durchgeführt werden, um den Zustand der Sputteranlage zu überwachen. Dazu gehört die Untersuchung auf Anzeichen von Verschleiß, die Sicherstellung der korrekten Ausrichtung der Komponenten und die Überprüfung, ob alle Systeme innerhalb der Betriebsparameter funktionieren. Durch eine Kombination aus gründlicher Reinigung und konsequenter Wartung können Sie das Risiko einer Targetvergiftung erheblich verringern und die Lebensdauer Ihrer Sputtertargets verlängern.

Geeignetes Targetmaterial auswählen

Die Auswahl des geeigneten Targetmaterials ist entscheidend für die Verringerung des Risikos einer Targetvergiftung beim Magnetronsputtern. Die Wahl des Targetmaterials hat direkten Einfluss auf die Reaktivität mit Gasen wie Sauerstoff und Stickstoff, die in der Sputterumgebung häufig vorkommen. Materialien mit geringer Reaktivität werden bevorzugt, da sie weniger wahrscheinlich stabile Verbindungen bilden, die die Targetoberfläche verunreinigen können.

So weisen beispielsweise Werkstoffe wie Titan und Chrom eine geringere Reaktivität auf als Aluminium und Magnesium, die bekanntermaßen stabile Oxide und Nitride bilden. Dieser Unterschied in der Reaktivität kann den Abscheidungsprozess erheblich beeinträchtigen und sich auf die Qualität und Gleichmäßigkeit der abgeschiedenen Schicht auswirken. Durch die Wahl von Materialien mit einer inhärent geringeren Reaktivität wird die Bildung unlöslicher Verbindungen, die zu einer Vergiftung des Targets führen, minimiert, wodurch die Gesamteffizienz und Langlebigkeit des Sputterprozesses verbessert wird.

Neben der Reaktivität sollten bei der Auswahl auch die spezifischen Anforderungen an die Abscheidung berücksichtigt werden, z. B. die gewünschten Schichteigenschaften und die Betriebsbedingungen des Sputtersystems. Ein gut gewähltes Targetmaterial verhindert nicht nur Vergiftungen, sondern stellt auch sicher, dass die abgeschiedenen Schichten die erforderlichen Spezifikationen erfüllen. Dadurch wird der Bedarf an häufiger Wartung verringert und die Produktionseffizienz verbessert.

Vorbehandlungsprozesse

Vorbehandlungsprozesse sind für die Vorbereitung von Magnetron-Sputter-Targets unerlässlich, um Vergiftungen zu vermeiden und die Gesamtleistung zu verbessern. Eine der wirksamsten Methoden istGlühenDabei wird das Targetmaterial auf eine bestimmte Temperatur erhitzt und dann langsam abgekühlt. Dieses Verfahren kann die Oberflächeneigenschaften des Targets erheblich verbessern, indem es innere Spannungen reduziert, die Kornstruktur verbessert und die Bildung schädlicher Verbindungen minimiert.

| Vorbehandlungsverfahren | Zweck | Vorteile |

|---|---|---|

| Glühen | Verbessert die Oberflächeneigenschaften | Reduziert innere Spannungen, verbessert die Kornstruktur, minimiert die Bildung von Verbindungen |

| Polieren der Oberfläche | Glättet die Oberfläche für bessere Haftung | Verbessert die Filmqualität, reduziert Defekte |

| Ätzen | Entfernt Oberflächenverunreinigungen | Verbessert die Reinheit des Targets, verringert das Vergiftungsrisiko |

Insbesondere das Glühen kann zu einer gleichmäßigeren und stabileren Oberfläche des Targets führen, was für die Aufrechterhaltung konstanter Sputterraten und Schichteigenschaften entscheidend ist. Durch die Optimierung der Mikrostruktur des Targets trägt das Glühen dazu bei, die Wahrscheinlichkeit der Bildung von Oxiden oder Nitriden zu verringern, die zur Vergiftung des Targets beitragen können.

Neben dem Glühen gibt es weitere Vorbehandlungsmethoden wiePolieren der Oberfläche undÄtzen können die Leistung des Targets weiter verbessern. Das Polieren der Oberfläche sorgt für eine glattere Oberfläche des Targets, was die Filmhaftung verbessern und Defekte reduzieren kann. Das Ätzen wiederum hilft bei der Entfernung von Oberflächenverunreinigungen oder Oxiden, die sich während der Lagerung oder Handhabung gebildet haben könnten, und verringert so das anfängliche Risiko einer Vergiftung.

Bei diesen Vorbehandlungsverfahren geht es nicht nur um die Verbesserung der Oberflächeneigenschaften des Targets; sie spielen auch eine entscheidende Rolle bei der Verlängerung der Lebensdauer des Targets und der Gewährleistung zuverlässigerer Abscheidungsergebnisse. Durch die Anwendung dieser Methoden können die Hersteller die mit einer Targetvergiftung verbundenen Risiken deutlich verringern, was zu einer verbesserten Produktionseffizienz und qualitativ hochwertigeren Filmen führt.

Online-Überwachung

Die Implementierung von Echtzeit-Überwachungssystemen ist eine wichtige Präventivmaßnahme gegen Targetvergiftungen in Magnetron-Sputterprozessen. Diese Systeme überwachen kontinuierlich die Betriebsparameter und Umgebungsbedingungen in der Sputterkammer und geben sofortige Rückmeldung über alle Abweichungen, die zu Vergiftungen führen könnten. Durch die Integration von Sensoren und Datenerfassungstools können die Bediener frühzeitige Anzeichen für eine Target-Vergiftung erkennen, z. B. Veränderungen in der Gaszusammensetzung, Temperaturschwankungen oder anormaler Stromverbrauch.

Die Überwachung der Gaszusammensetzung in Echtzeit ermöglicht beispielsweise die sofortige Erkennung von reaktiven Gasen wie Sauerstoff oder Stickstoff, die mit dem Zielmaterial reagieren könnten. Werden solche Gase erkannt, können automatisierte Systeme den Gasfluss so anpassen, dass ihre Konzentration minimiert wird, wodurch das Risiko der Bildung von Verbindungen auf der Zieloberfläche verringert wird. Ebenso können Temperatursensoren die Bediener vor plötzlichen Temperaturerhöhungen warnen, die die Zielreaktionen verstärken und die Vergiftung beschleunigen könnten.

Darüber hinaus kann die Echtzeitüberwachung auch die Sputterrate und die Schichtqualität verfolgen und so Aufschluss darüber geben, wie diese Parameter durch eine mögliche Vergiftung beeinflusst werden. Anhand dieser Daten können die Sputterparameter im laufenden Betrieb angepasst werden, um sicherzustellen, dass der Abscheidungsprozess effizient bleibt und die Qualität der abgeschiedenen Schicht erhalten wird. Im Wesentlichen fungiert die Online-Überwachung als Frühwarnsystem, das es ermöglicht, proaktive Maßnahmen zu ergreifen, bevor ein signifikanter Schaden auftritt, und so die Integrität des Targets und die Qualität des Endprodukts zu erhalten.

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Ähnliche Artikel

- Eine Einführung in die chemische Gasphasenabscheidung (CVD)

- Vorteile der Verwendung eines CVD-Rohrofens zur Beschichtung

- Der Prozess der Herstellung eines CVD-Diamanten mit einer MPCVD-Maschine

- Erforschung von Drehrohröfen: Ein umfassender Leitfaden

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden