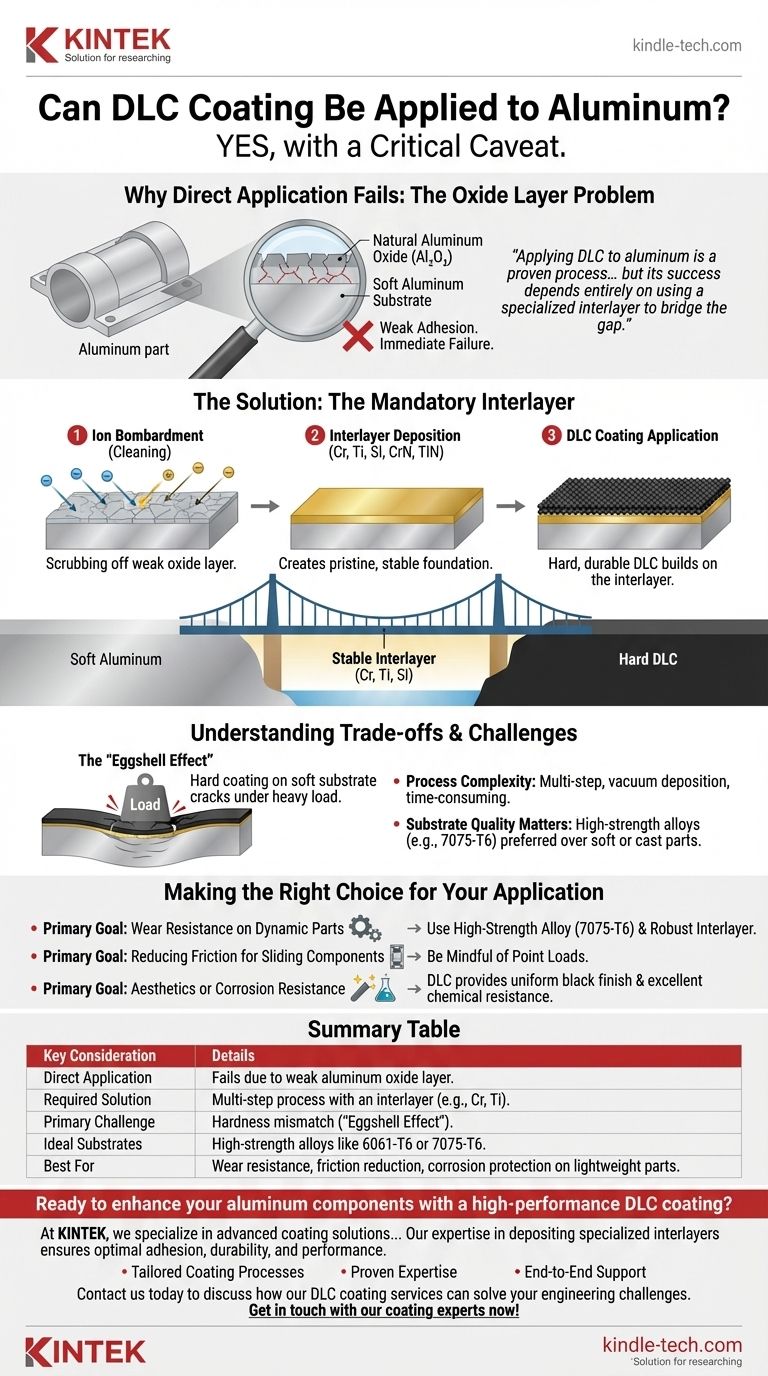

Ja, aber mit einem kritischen Vorbehalt. Das direkte Aufbringen einer Diamant-ähnlichen Kohlenstoff-Beschichtung (DLC) auf eine Aluminiumoberfläche führt zum sofortigen Versagen. Der Prozess ist absolut möglich und wird häufig durchgeführt, erfordert jedoch einen spezialisierten, mehrstufigen Ansatz, der eine oder mehrere Zwischenschichten beinhaltet, um sicherzustellen, dass die Beschichtung ordnungsgemäß haftet und die erwartete Leistung erbringt.

Das Aufbringen von DLC auf Aluminium ist ein bewährtes Verfahren zur Erzielung hoher Leistungen bei leichten Bauteilen, aber sein Erfolg hängt vollständig von der Verwendung einer spezialisierten Zwischenschicht ab, um die Lücke zwischen dem weichen Aluminiumsubstrat und der harten Keramikbeschichtung zu überbrücken.

Warum die direkte Anwendung fehlschlägt: Das Oxid-Schicht-Problem

Um zu verstehen, warum eine Zwischenschicht notwendig ist, müssen wir uns zunächst die grundlegende Natur einer Aluminiumoberfläche ansehen.

Die natürliche Barriere von Aluminium

Nahezu alle Aluminiumoberflächen sind von einer dünnen, unsichtbaren Schicht Aluminiumoxid (Al₂O₃) bedeckt. Diese Schicht bildet sich fast augenblicklich, wenn blankes Aluminium der Luft ausgesetzt wird.

Obwohl diese Oxidschicht einen gewissen Korrosionsschutz bietet, ist sie eine schlechte Grundlage für eine Hochleistungsbeschichtung. Sie ist relativ weich und haftet schlecht am darunter liegenden Aluminiummetall.

Die Herausforderung der Haftung

Der Versuch, einen harten, dichten DLC-Film direkt auf diese zerbrechliche Oxidschicht aufzutragen, ist, als würde man eine massive Ziegelwand auf einem Fundament aus losem Sand bauen.

Die inneren Spannungen innerhalb der DLC-Beschichtung, kombiniert mit jeder externen mechanischen Belastung, führen dazu, dass die schwache Oxidschicht bricht. Dies führt dazu, dass sich die DLC-Schicht mit minimalem Aufwand ablöst oder abblättert.

Die Lösung: Die obligatorische Zwischenschicht

Der Schlüssel zur erfolgreichen Beschichtung von Aluminium liegt darin, zuerst eine stabile, gut haftende Grundlage zu schaffen, auf der die DLC aufgebaut werden kann. Dies ist die Aufgabe der Zwischenschicht.

Wie es funktioniert: Eine Brücke zwischen Materialien

Der Prozess findet in einer Vakuumkammer statt. Zuerst wird das Aluminiumteil einem Ionenbeschuss (einer Art Mikrosandstrahlen mit geladenen Partikeln) unterzogen, um die schwache Oxidschicht von der Oberfläche abzutragen.

Unmittelbar nach dieser Reinigung wird eine metallische Zwischenschicht abgeschieden. Diese Schicht, oft Chrom (Cr) oder Titan (Ti), bindet sich fest an das frische Aluminium. Diese neue Schicht dient nun als makellose, stabile und hochgradig haftfähige Grundlage für die endgültige DLC-Beschichtung.

Häufig verwendete Zwischenschichtmaterialien

Es werden verschiedene Materialien als Zwischenschichten verwendet, oft in Kombination, um einen abgestuften Übergang vom weichen Substrat zur harten Beschichtung zu schaffen.

Häufige Optionen sind elementare Metalle wie Chrom (Cr), Titan (Ti) oder Silizium (Si) sowie manchmal keramische Verbindungen wie Chromnitrid (CrN) oder Titannitrid (TiN).

Verständnis der Kompromisse und Einschränkungen

Obwohl effektiv, ist das Aufbringen von DLC auf Aluminium nicht ohne Herausforderungen. Das Verständnis der Kompromisse ist entscheidend für eine erfolgreiche Anwendung.

Der „Eierschalen-Effekt“

Die bedeutendste Herausforderung ist die extreme Härte-Diskrepanz zwischen dem Aluminiumsubstrat und der DLC-Beschichtung. DLC ist außergewöhnlich hart, während Aluminium sehr weich ist.

Wenn eine scharfe oder schwere Last auf die Oberfläche aufgebracht wird, kann sich das weiche Aluminium unter der Beschichtung verformen. Der harte DLC-Film kann dieser Verformung nicht folgen und reißt, ähnlich wie eine Eierschale. Die Zwischenschicht hilft, kann dieses grundlegende Problem jedoch nicht vollständig beseitigen.

Prozesskomplexität und Kosten

Dies ist ein mehrstufiger Vakuumabscheidungsprozess. Die Vorbereitung des Aluminiums, die Abscheidung der Zwischenschicht und dann die Abscheidung der DLC erhöhen die Komplexität und den Zeitaufwand, was es teurer macht als die Beschichtung eines einfacheren Substrats wie Werkzeugstahl.

Die Qualität des Substrats ist entscheidend

Die Qualität des Basismaterials ist entscheidend. Hochfeste Aluminiumlegierungen wie 6061-T6 oder 7075-T6 bieten eine weitaus bessere Grundlage als weichere Legierungen oder poröse Aluminiumgussteile. Eine glatte, gut vorbereitete Oberflächengüte ist ebenfalls für eine optimale Haftung unerlässlich.

Die richtige Wahl für Ihre Anwendung treffen

Um zu entscheiden, ob dieses Verfahren das richtige für Sie ist, berücksichtigen Sie Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit bei dynamischen Teilen liegt: Stellen Sie sicher, dass die Aluminiumlegierung eine hochfeste Güte aufweist (wie 7075) und dass die Zwischenschicht robust genug ist, um die DLC unter Betriebsbelastungen zu stützen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Reibung bei Gleitkomponenten liegt: DLC ist eine ausgezeichnete Wahl für Aluminiumteile, aber beachten Sie, dass erhebliche Punktbelastungen immer noch zu Substratverformungen und Beschichtungsversagen führen können.

- Wenn Ihr Hauptaugenmerk auf Ästhetik oder Korrosionsschutz liegt: DLC bietet eine gleichmäßige schwarze Oberfläche und ausgezeichnete chemische Beständigkeit und ist somit eine praktikable, aber Premium-Option im Vergleich zur Eloxierung oder Lackierung.

Indem Sie die entscheidende Rolle der Zwischenschicht verstehen, können Sie die einzigartigen Vorteile von DLC auf leichten Aluminiumkomponenten erfolgreich nutzen.

Zusammenfassungstabelle:

| Wichtige Überlegung | Details |

|---|---|

| Direkte Anwendung | Scheitert aufgrund der schwachen Aluminiumoxidschicht |

| Erforderliche Lösung | Mehrstufiger Prozess mit einer Zwischenschicht (z. B. Cr, Ti) |

| Hauptproblem | Härte-Diskrepanz („Eierschalen-Effekt“) |

| Ideale Substrate | Hochfeste Legierungen wie 6061-T6 oder 7075-T6 |

| Am besten geeignet für | Verschleißfestigkeit, Reibungsreduzierung und Korrosionsschutz bei leichten Bauteilen |

Bereit, Ihre Aluminiumkomponenten mit einer Hochleistungs-DLC-Beschichtung zu verbessern?

Bei KINTEK sind wir spezialisiert auf fortschrittliche Beschichtungslösungen für Labor- und Industrieanwendungen. Unsere Expertise in der Abscheidung spezialisierter Zwischenschichten stellt sicher, dass Ihre DLC-beschichteten Aluminiumteile optimale Haftung, Haltbarkeit und Leistung erzielen – sei es für Verschleißfestigkeit, reduzierte Reibung oder überlegenen Korrosionsschutz.

Wir bieten:

- Maßgeschneiderte Beschichtungsprozesse: Angepasste Zwischenschichtstrategien für Ihre spezifische Aluminiumlegierung und Anwendungsanforderungen.

- Nachgewiesene Expertise: Technisches Wissen zur Minderung von Herausforderungen wie dem „Eierschalen-Effekt“ und zur Gewährleistung langlebiger Ergebnisse.

- End-to-End-Support: Von der Substratvorbereitung bis zur Endbeschichtung garantieren wir eine makellose Oberfläche für Ihre leichten Komponenten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere DLC-Beschichtungsdienste Ihre technischen Herausforderungen lösen und die Leistung Ihres Produkts steigern können.

Kontaktieren Sie jetzt unsere Beschichtungsexperten!

Visuelle Anleitung

Ähnliche Produkte

- Aluminiumfolien-Stromabnehmer für Lithiumbatterien

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Glassy Carbon Sheet RVC für elektrochemische Experimente

- Beheizte Hydraulikpresse mit beheizten Platten, manuelle Labor-Heißpresse

- Warm Isostatisches Pressen für Festkörperbatterieforschung

Andere fragen auch

- Was ist der Kernwert von PECVD im Vergleich zu CVD? Entdecken Sie den Vorteil der Niedertemperaturabscheidung für Dünnschichtbeschichtungen

- Wie hoch ist die Härte von DLC-Beschichtungen? Ein Leitfaden von 10 GPa bis zur Härte von Diamanten

- Was sind die Merkmale und Anwendungen der Plasma-unterstützten chemischen Gasphasenabscheidung (PECVD)? Hochgeschwindigkeits-Niedertemperatur-Beschichtung

- Was sind die technischen Vorteile der Verwendung von PECVD für stickstoffdotierte Kobaltkatalysatoren? Verbesserung der Kinetik der OER-Reaktion

- Was ist das Material für DLC? Ein Leitfaden zu abstimmbaren diamantähnlichen Kohlenstoffbeschichtungen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Wie verbessert die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) die Eigenschaften von Dünnschichtsystemen?

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses