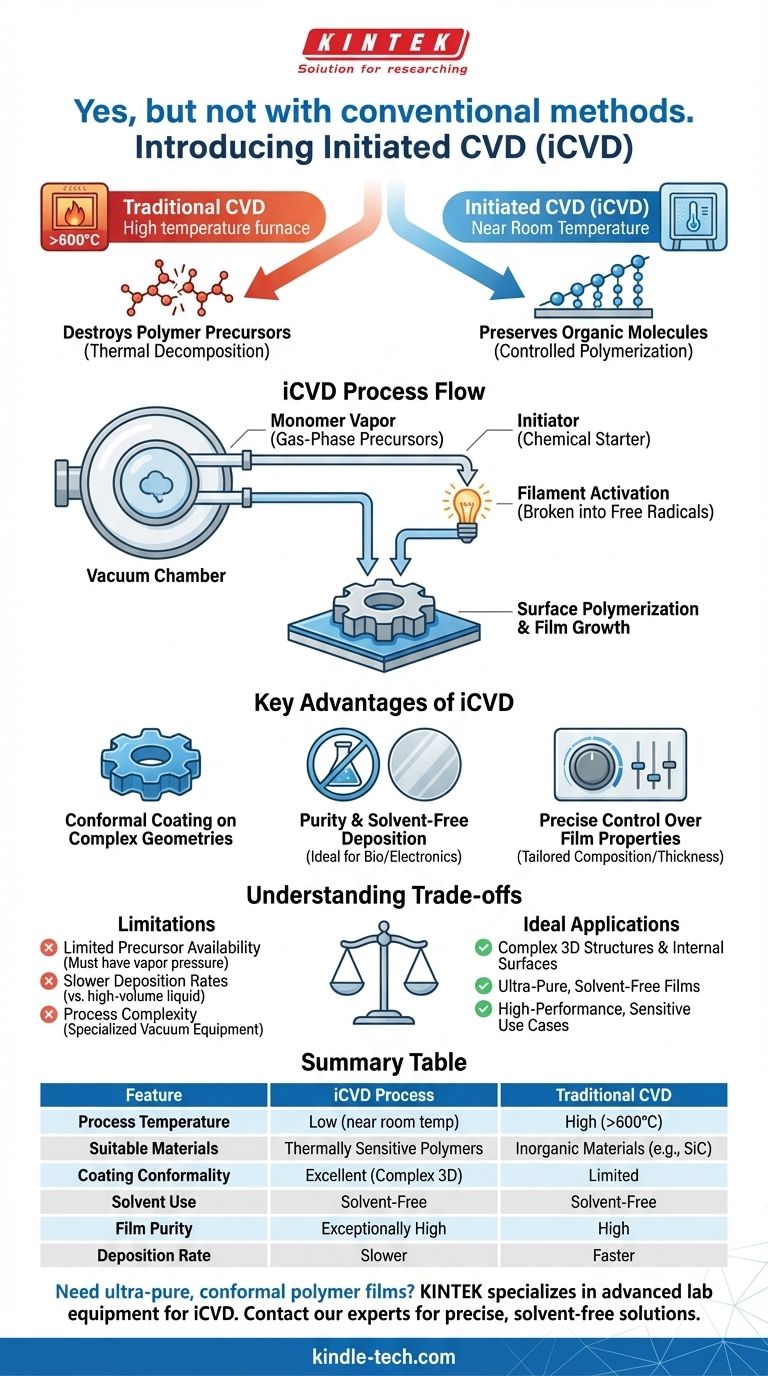

Ja, aber nicht mit herkömmlichen Methoden. Während die traditionelle chemische Gasphasenabscheidung (CVD) für anorganische Hochtemperaturmaterialien konzipiert ist, werden Polymere mit einer spezialisierten, Niedertemperatur-Variante des Verfahrens abgeschieden. Diese Methode ermöglicht die Herstellung hochreiner, ultradünner Polymerfilme, ohne die empfindlichen organischen Moleküle zu beschädigen.

Die größte Herausforderung besteht darin, dass herkömmliche CVD bei Temperaturen arbeitet, die Polymer-Precursoren zerstören würden. Die Lösung ist ein Verfahren namens initiierte chemische Gasphasenabscheidung (iCVD), eine lösungsmittelfreie Technik, die eine präzise Kontrolle über das Wachstum von Polymerfilmen auf einer Vielzahl von Oberflächen ermöglicht.

Wie sich die Polymer-CVD von traditionellen Methoden unterscheidet

Traditionelle CVD, die für Materialien wie Siliziumkarbid oder Zinksulfid verwendet wird, basiert auf hohen Temperaturen (oft >600 °C), um Precursor-Gase aufzuspalten und einen Film abzuscheiden. Dieser Ansatz ist grundsätzlich unvereinbar mit der organischen Polymerchemie.

Die Herausforderung mit Polymer-Precursoren

Die meisten organischen Moleküle oder Monomere, die Polymere bilden, sind thermisch empfindlich. Wenn sie der extremen Hitze eines herkömmlichen CVD-Reaktors ausgesetzt würden, würden sie sich unkontrolliert zersetzen, anstatt kontrolliert zu polymerisieren.

Einführung der initiierten CVD (iCVD)

Das iCVD-Verfahren umgeht die Notwendigkeit hoher Hitze. Es führt Monomergase zusammen mit einer separaten Initiatorchemikalie in eine Vakuumkammer ein. Dieser Initiator, nicht die hohe Temperatur, ist der Schlüssel zum Starten der Polymerisationsreaktion.

Die Rolle des Initiators

Der Initiator wird sanft über einem Filament erhitzt, wodurch er in hochreaktive freie Radikale zerfällt. Diese Radikale reagieren dann mit den Monomermolekülen an der Oberfläche des Substrats und "initiieren" die Kettenwachstumsreaktion, die den Polymerfilm bildet, alles bei nahezu Raumtemperatur.

Hauptvorteile des iCVD-Verfahrens

Durch die Vermeidung hoher Temperaturen und flüssiger Lösungsmittel bietet das iCVD-Verfahren einzigartige Vorteile für die Herstellung fortschrittlicher Funktionsflächen und Beschichtungen.

Konforme Beschichtung auf komplexen Geometrien

Da das Verfahren gasförmige Precursoren im Vakuum verwendet, kann iCVD einen perfekt gleichmäßigen und konformen Polymerfilm auf hochkomplexen, dreidimensionalen Strukturen abscheiden. Dies ist mit flüssigkeitsbasierten Methoden wie dem Spin-Coating extrem schwierig zu erreichen.

Reinheit und lösungsmittelfreie Abscheidung

Der gesamte Prozess ist lösungsmittelfrei, wodurch das Risiko von Restlösungsmitteln, die im fertigen Film eingeschlossen sind, eliminiert wird. Dies führt zu außergewöhnlich reinen Polymerbeschichtungen, was für Anwendungen in biomedizinischen Geräten und Hochleistungselektronik entscheidend ist.

Präzise Kontrolle über Filmeigenschaften

Wie andere Vakuumabscheidungstechniken bietet iCVD eine unübertroffene Kontrolle über die Materialeigenschaften. Durch präzises Management der Flussraten verschiedener Monomere und des Initiators ist es möglich, Filme mit maßgeschneiderter Zusammensetzung, Dicke und Funktionalität zu entwickeln.

Die Kompromisse verstehen

Obwohl leistungsfähig, hat das iCVD-Verfahren spezifische Einschränkungen, die es für einige Anwendungen besser geeignet machen als für andere. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Begrenzte Verfügbarkeit von Precursoren

Das Verfahren erfordert Monomere, die einen ausreichenden Dampfdruck aufweisen, um als Gas in die Vakuumkammer eingebracht zu werden. Dies schließt viele gängige Polymere aus, deren Bausteine Feststoffe mit geringer Flüchtigkeit sind.

Langsamere Abscheidungsraten

Im Vergleich zu einigen großvolumigen Flüssigphasen-Beschichtungsverfahren kann iCVD eine geringere Abscheidungsrate aufweisen. Dies kann es für Anwendungen, die sehr dicke Filme oder einen extrem hohen Durchsatz erfordern, weniger kostengünstig machen.

Prozesskomplexität

Der Betrieb eines Vakuumabscheidungssystems erfordert spezielle Ausrüstung und Fachkenntnisse. Die anfänglichen Investitionskosten und das Betriebs-Know-how für iCVD sind erheblich höher als für einfachere Methoden wie das Tauchbeschichten.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungsmethode hängt ausschließlich von Ihrem Endziel ab. Die einzigartigen Eigenschaften von iCVD machen es ideal für spezifische, hochleistungsfähige Anwendungsfälle.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Strukturen oder Innenflächen liegt: iCVD ist aufgrund seiner Fähigkeit, wirklich konforme Filme zu erzeugen, eine überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, lösungsmittelfreier Filme für empfindliche Anwendungen liegt: iCVD ist eine der besten verfügbaren Methoden für Polymerbeschichtungen in biomedizinischer oder elektronischer Qualität.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher, dicker Filme liegt: Möglicherweise stellen Sie fest, dass die traditionelle Flüssigphasenverarbeitung wirtschaftlicher und effizienter ist.

Letztendlich bietet iCVD ein leistungsstarkes Werkzeug zur Entwicklung fortschrittlicher Polymeroberflächen mit einem Präzisionsgrad, der mit herkömmlichen Techniken einfach nicht möglich ist.

Zusammenfassungstabelle:

| Merkmal | iCVD-Verfahren | Traditionelle CVD |

|---|---|---|

| Prozesstemperatur | Niedrig (nahe Raumtemperatur) | Hoch (>600 °C) |

| Geeignete Materialien | Thermisch empfindliche Polymere | Anorganische Materialien (z. B. Siliziumkarbid) |

| Beschichtungskonformität | Ausgezeichnet für komplexe 3D-Strukturen | Begrenzt |

| Lösungsmittelverwendung | Lösungsmittelfrei | Lösungsmittelfrei |

| Filmreinheit | Außergewöhnlich hoch | Hoch |

| Abscheidungsrate | Langsamer | Schneller |

Müssen Sie hochreine, konforme Polymerfilme auf komplexen Komponenten abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Lösungen für spezielle Prozesse wie die initiierte CVD (iCVD). Unser Fachwissen hilft Ihnen, präzise, lösungsmittelfreie Beschichtungen für empfindliche Anwendungen in biomedizinischen Geräten und der Elektronik zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist Deposition in der Umweltchemie? Wie Luftverschmutzung Ökosysteme schädigt

- Wie viele Arten von Gasphasenabscheidungsverfahren gibt es? PVD vs. CVD erklärt

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Was ist die HF-Frequenz für das Sputtern? Der Standard für isolierende Materialien entschlüsselt