Ja, Polymere können absolut mittels chemischer Gasphasenabscheidung (CVD) abgeschieden werden. Obwohl CVD bekannter für die Abscheidung harter Materialien wie Siliziumkarbid oder Metalle ist, wurde das Verfahren zuverlässig angepasst, um hochreine, ultra-dünne Polymerfilme für spezialisierte Hochleistungsanwendungen zu erzeugen.

Während die meisten bei CVD an die Herstellung robuster Keramik- oder Metallschichten denken, stellt ihre Anwendung auf Polymere eine hochentwickelte Technik zur Oberflächentechnik dar, bei der herkömmliche flüssigphasenbasierte Methoden versagen. Sie ermöglicht die direkte Synthese von Polymerfilmen aus gasförmigen Vorläufern und bietet eine unvergleichliche Kontrolle und Reinheit.

Die Rolle der CVD bei der Polymerabscheidung

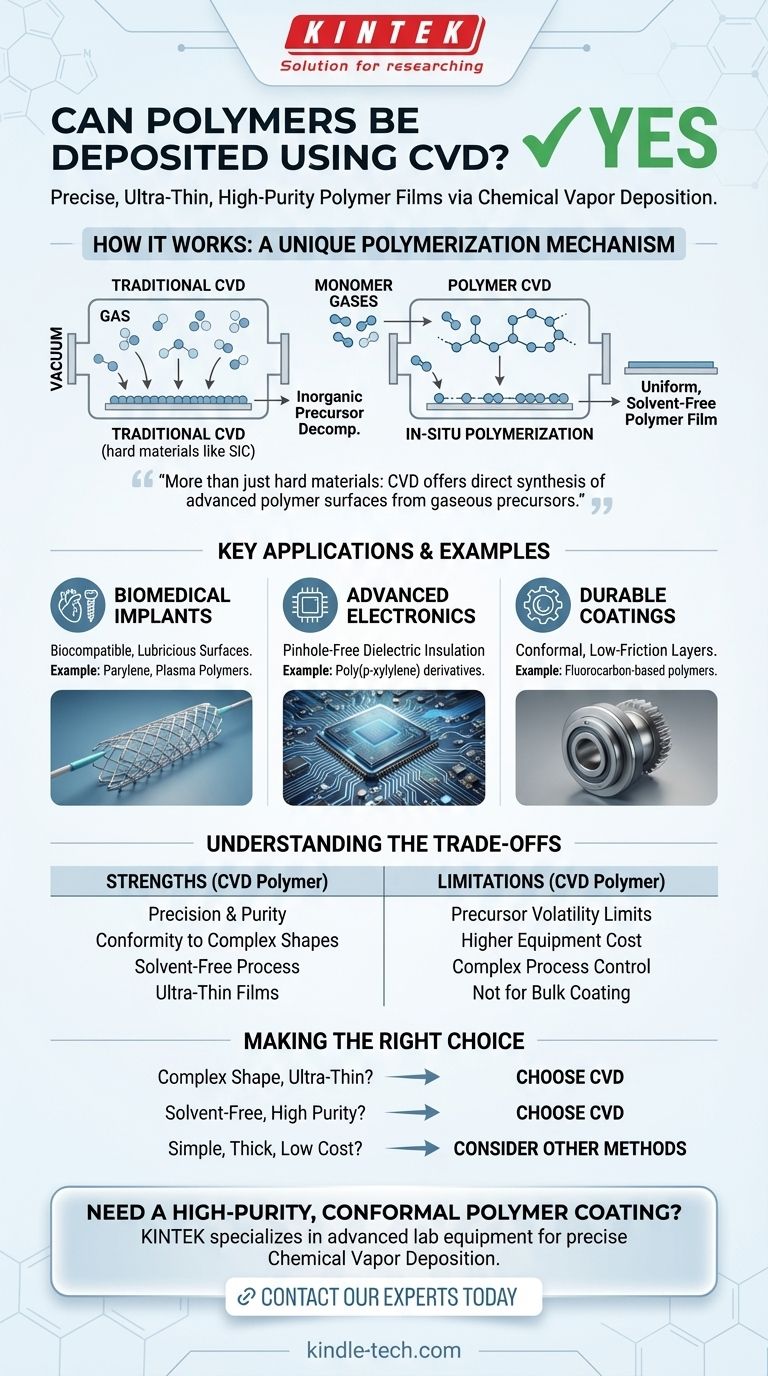

Obwohl die Grundprinzipien der CVD gleich bleiben, erfordert die Anwendung auf Polymere einen einzigartigen Ansatz im Vergleich zur Abscheidung traditioneller anorganischer Materialien.

Eine Abkehr von herkömmlichen Materialien

CVD ist eine Eckpfeilertechnologie für die Abscheidung einer breiten Palette anorganischer Verbindungen. Ihre Fähigkeit, dichte, hochreine Beschichtungen zu erzeugen, ist für Materialien wie Siliziumkarbid, pyrolytischen Kohlenstoff, Bornitrid und verschiedene Metallverbindungen gut etabliert.

Die Anpassung dieses Prozesses für organische Polymere nutzt denselben grundlegenden Vorteil: den schichtweisen Aufbau einer Materialschicht durch eine chemische Reaktion in der Gasphase.

Der Polymerisationsmechanismus

Anstatt ein Gas zu zersetzen, um ein Element wie Silizium abzuscheiden, werden bei der Polymer-CVD Monomergase in eine Vakuumkammer eingeleitet. Diese Monomere adsorbieren auf einer Substratoberfläche und werden dann ausgelöst, um sich direkt auf dieser Oberfläche zu verknüpfen oder zu polymerisieren.

Diese In-situ-Polymerisation baut den Polymerfilm Kette für Kette auf, was zu einer Beschichtung führt, die außergewöhnlich gleichmäßig und frei von den Lösungsmitteln oder Verunreinigungen ist, die bei der traditionellen Polymerverarbeitung üblich sind.

Erprobte Anwendungen und Schlüsselbeispiele

Der Wert der Polymer-CVD zeigt sich am deutlichsten in Bereichen, in denen die Oberflächeneigenschaften entscheidend und die Integrität der Beschichtung von größter Bedeutung sind.

Implantate für biomedizinische Geräte

CVD-Polymerbeschichtungen werden verwendet, um biokompatible oder schmierfähige Oberflächen auf medizinischen Implantaten zu erzeugen. Diese ultra-dünnen Filme können die Wechselwirkung eines Geräts mit dem Körper verbessern, die Reibung reduzieren oder unerwünschte Reaktionen verhindern, ohne die Masseneigenschaften des Implantats zu verändern.

Fortschrittliche Elektronik

In der Elektronik dienen dünne Polymerfilme als ausgezeichnete dielektrische Isolatoren oder Schutzbarrieren. CVD wird eingesetzt, um diese Beschichtungen auf komplexen Topografien wie Leiterplatten aufzutragen und eine vollständige, porenfreie Abdeckung zu gewährleisten, die empfindliche Komponenten vor Feuchtigkeit und elektrischen Störungen schützt.

Langlebige und schmierfähige Beschichtungen

Über spezifische Branchen hinaus werden CVD-Polymere zur Herstellung hochfester, reibungsarmer Oberflächen für eine Vielzahl mechanischer Anwendungen eingesetzt. Diese Beschichtungen können den Verschleiß beweglicher Teile erheblich reduzieren, bei denen herkömmliche Flüssigschmiermittel nicht praktikabel sind.

Abwägungen verstehen

Polymer-CVD ist ein leistungsstarkes, aber spezialisiertes Werkzeug. Es ist kein universeller Ersatz für alle Polymerbeschichtungsverfahren.

Material- und Vorläuferbeschränkungen

Die Haupteinschränkung ist die Notwendigkeit geeigneter Ausgangsmaterialien. Das Verfahren erfordert Monomere, die verdampft werden können, ohne sich zu zersetzen. Dies schränkt die Bandbreite der abscheidbaren Polymere im Vergleich zur riesigen Bibliothek von Polymeren ein, die durch konventionelle Synthese verfügbar sind.

Prozesskomplexität und Kosten

CVD ist von Natur aus ein vakuumgestütztes Verfahren, das höhere Ausrüstungskosten und eine komplexere Prozesskontrolle mit sich bringt als einfachere Methoden wie Tauchbeschichtung oder Sprühbeschichtung. Es sollte Anwendungen vorbehalten bleiben, bei denen seine einzigartigen Vorteile die Investition rechtfertigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des Abscheidungsverfahrens hängt vollständig von Ihrem Endziel ab. Polymer-CVD glänzt dort, wo Präzision, Reinheit und Konformität nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf einer ultra-dünnen, konformen Beschichtung auf einer komplexen Form liegt: CVD ist eine ausgezeichnete Wahl für Anwendungen wie medizinische Stents oder Mikroelektronik.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines vollständig lösungsmittelfreien, hochreinen Polymerfilms liegt: CVD bietet einen deutlichen Vorteil gegenüber Nasschemie-Verfahren, die Rückstände hinterlassen können.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen einer einfachen, dicken Schutzschicht auf einer ebenen Fläche liegt: Einfachere und kostengünstigere Methoden wie Schleuderbeschichtung oder Sprühbeschichtung sind wahrscheinlich besser geeignet.

Letztendlich bietet Polymer-CVD eine leistungsstarke Lösung für die Herstellung fortschrittlicher Funktionsoberflächen, die mit herkömmlichen Techniken nicht erreichbar sind.

Zusammenfassungstabelle:

| Anwendung | CVD-Polymer-Vorteil | Beispielpolymere/Materialien |

|---|---|---|

| Biomedizinische Implantate | Biokompatible, schmierfähige Oberflächen | Parylene, Plasmapolymere |

| Fortschrittliche Elektronik | Porenfreie dielektrische Isolierung | Poly(p-xylylen)-Derivate |

| Langlebige Beschichtungen | Konforme, reibungsarme Schichten | Fluorpolymer-basierte Polymere |

Benötigen Sie eine hochreine, konforme Polymerbeschichtung für Ihre spezielle Anwendung? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise chemische Gasphasenabscheidungsverfahren. Ob Sie medizinische Implantate, fortschrittliche Elektronik oder langlebige Beschichtungen entwickeln – unser Fachwissen stellt sicher, dass Sie die ultra-dünnen, lösungsmittelfreien Filme erhalten, die Ihr Projekt erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre F&E- und Produktionskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen