Ja, eindeutig. Physikalische Gasphasenabscheidung (PVD) ist nicht nur in der Lage, Dünnschichten im Nanometer- bis Mikrometerbereich abzuscheiden; sie ist eine der Eckpfeilertechnologien, um dies mit außergewöhnlicher Präzision zu tun. Der Prozess findet im Vakuum statt, wobei festes Material in atomare Partikel umgewandelt wird, die dann auf ein Substrat abgeschieden werden, was eine akribische Kontrolle über die endgültige Filmdicke und -qualität ermöglicht.

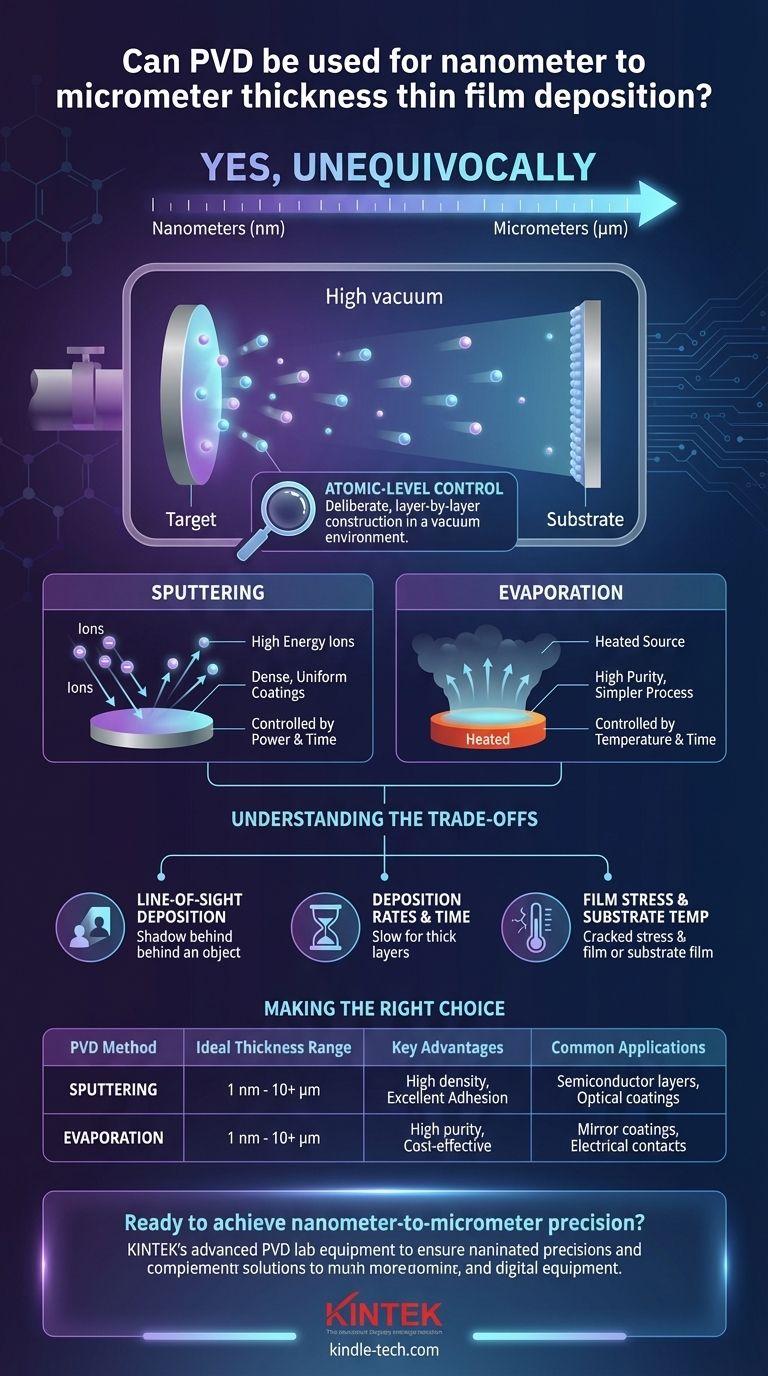

Der Kernwert von PVD ist nicht nur seine Fähigkeit, Dünnschichten zu erzeugen, sondern seine Kontrolle auf atomarer Ebene. Durch die Manipulation von Prozessparametern innerhalb eines Vakuums ermöglicht PVD den gezielten, schichtweisen Aufbau von Materialien, was es ideal für Anwendungen macht, die Präzision von wenigen Nanometern bis zu mehreren Mikrometern erfordern.

Wie PVD Nanometer- bis Mikrometerpräzision erreicht

Die Präzision von PVD ist kein Zufall; sie ist ein direktes Ergebnis der Physik, die den Prozess steuert. Mehrere Schlüsselfaktoren wirken zusammen, um diese feine Kontrolle zu ermöglichen.

Die entscheidende Rolle der Vakuumumgebung

Alle PVD-Prozesse finden unter einem hohen Vakuum statt. Dies ist grundlegend für ihren Erfolg.

Ein Vakuum entfernt atmosphärische Gase, die sonst mit dem Abscheidungsmaterial reagieren oder den Weg der Partikel zum Substrat stören könnten. Diese makellose Umgebung gewährleistet die Reinheit des Films und ermöglicht eine direkte, vorhersagbare Abscheidung.

Abscheidung auf atomarer Ebene

PVD funktioniert, indem Material Atom für Atom oder in sehr kleinen Atomclustern abgeschieden wird. Dies unterscheidet sich grundlegend von Prozessen wie Lackieren oder Plattieren, die viel größere Partikel oder einen kontinuierlichen Flüssigkeitsfluss beinhalten.

Dieser Aufbau im atomaren Maßstab ist die Quelle der PVD-Präzision. Durch die Kontrolle der Rate, mit der diese Atome die Substratoberfläche erreichen, steuert man direkt die Wachstumsrate des Films.

Wichtige PVD-Methoden und ihre Kontrolle

Die gängigsten PVD-Methoden, Sputtern und Verdampfen, nutzen beide diese Kontrolle auf atomarer Ebene.

Sputtern verwendet hochenergetische Ionen, um ein Targetmaterial zu bombardieren, wodurch Atome ausgestoßen werden, die dann zum Substrat wandern und es beschichten. Die Dicke wird präzise durch die Steuerung der an das Target angelegten Leistung und der gesamten Abscheidungszeit kontrolliert. Diese Methode ist bekannt für die Herstellung sehr dichter, gleichmäßiger und stark haftender Filme.

Verdampfen beinhaltet das Erhitzen eines Materials im Vakuum, bis es zu einem Dampf wird. Dieser Dampf wandert dann zum kühleren Substrat und kondensiert auf dessen Oberfläche, wodurch der Film gebildet wird. Die Kontrolle wird durch die Regulierung der Temperatur des Ausgangsmaterials und der Dauer des Prozesses erreicht.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist PVD keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für seinen effektiven Einsatz.

Sichtlinienabscheidung

Die meisten PVD-Prozesse sind "Sichtlinien"-Prozesse, was bedeutet, dass das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat wandert.

Dies erschwert eine gleichmäßige Beschichtung komplexer 3D-Formen, scharfer Kanten oder des Inneren tiefer Gräben. Die Teile, die von der Quelle "beschattet" werden, erhalten wenig bis keine Beschichtung.

Abscheidungsraten und Zeit

Das Erreichen von Nanometerpräzision braucht Zeit. Obwohl perfekt für dünne Filme, kann PVD ein relativ langsamer Prozess im Vergleich zu chemischen Methoden sein, wenn das Ziel darin besteht, sehr dicke Schichten (z. B. über 50-100 Mikrometer) abzuscheiden.

Der Bedarf an Hochvakuumanlagen macht auch die anfängliche Kapitalinvestition erheblich.

Filmspannung und Substrattemperatur

Der Abscheidungsprozess kann interne Spannungen innerhalb des Dünnfilms induzieren, die bei unsachgemäßer Handhabung zu Rissen oder Delamination führen können.

Zusätzlich erfordern einige PVD-Prozesse das Erhitzen des Substrats, um gewünschte Filmeigenschaften zu erzielen, was für temperaturempfindliche Materialien wie bestimmte Kunststoffe möglicherweise nicht geeignet ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungstechnik hängt vollständig von Ihrem Endziel ab. PVD bietet eine unvergleichliche Kontrolle innerhalb seines idealen Dickenbereichs.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision und Filmdichte liegt (z. B. optische Filter, Halbleiterschichten): Sputtern ist die überlegene Wahl aufgrund seiner hohen Energie, die dichte und gleichmäßige Beschichtungen erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer einfachen Oberfläche mit einem reinen Metall liegt (z. B. Spiegelbeschichtungen, elektrische Kontakte): Thermisches Verdampfen ist oft eine kostengünstigere und einfachere PVD-Methode, die hervorragende Ergebnisse liefert.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines hochkomplexen 3D-Objekts liegt: Sie sollten prüfen, ob PVD die richtige Wahl ist oder ob eine Alternative wie Atomic Layer Deposition (ALD) oder Chemical Vapor Deposition (CVD) erforderlich ist.

Die physikalische Gasphasenabscheidung bleibt ein grundlegendes und unverzichtbares Werkzeug für die Materialtechnik im Mikro- und Nanobereich.

Zusammenfassungstabelle:

| PVD-Methode | Idealer Dickenbereich | Hauptvorteile | Gängige Anwendungen |

|---|---|---|---|

| Sputtern | 1 nm - 10+ µm | Hohe Dichte, ausgezeichnete Haftung, gleichmäßige Beschichtungen | Halbleiterschichten, optische Beschichtungen |

| Verdampfen | 1 nm - 10+ µm | Hohe Reinheit, einfacherer Prozess, kostengünstig | Spiegelbeschichtungen, elektrische Kontakte |

Bereit, Nanometer- bis Mikrometerpräzision in Ihren Dünnschichtanwendungen zu erreichen? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher PVD-Laborgeräte und Verbrauchsmaterialien, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für überragende Filmdichte, Gleichmäßigkeit und Haftung erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Lösungen Ihre Forschung und Entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen