In der Praxis gilt die PVD-Beschichtung als permanent. Obwohl sie technisch entfernt werden könnte, ist dieser Prozess extrem schwierig, zerstört das darunterliegende Material und ist nicht mit dem Abtragen einer herkömmlichen Beschichtung wie Farbe vergleichbar. Die erforderlichen Methoden beinhalten das physische Abschleifen oder Polieren der Beschichtung, wodurch auch die Oberfläche des Objekts selbst entfernt wird.

Das Kernproblem ist, dass die physikalische Gasphasenabscheidung (PVD) keine Schicht auf der Oberfläche ist, sondern eine molekulare Bindung mit der Oberfläche. Um die PVD-Beschichtung zu entfernen, muss daher das ursprüngliche Material entfernt werden, an das sie gebunden ist.

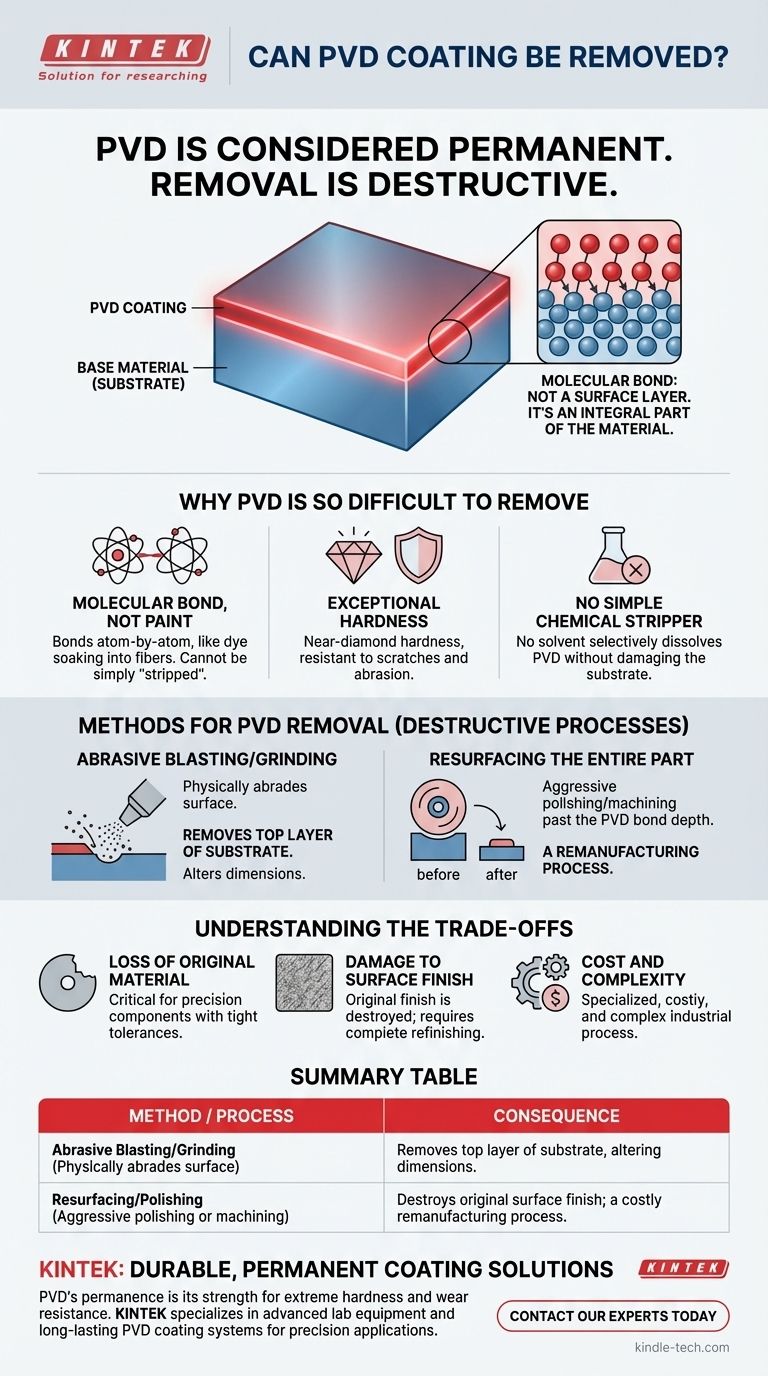

Warum PVD so schwer zu entfernen ist

Die Permanenz von PVD ist ein direktes Ergebnis ihres Auftragsprozesses und ihrer grundlegenden Eigenschaften. Dies zu verstehen, ist der Schlüssel, um zu begreifen, warum sie nicht einfach „abgestreift“ werden kann.

Es ist eine molekulare Bindung, keine Farbschicht

Eine herkömmliche Beschichtung, wie Farbe oder Pulverbeschichtung, liegt auf dem Substrat auf. PVD ist anders.

Während des PVD-Prozesses wird ein Material im Vakuum verdampft und legt sich Atom für Atom auf dem Substrat ab. Dies erzeugt einen extrem dünnen Film, der sich mit den Oberflächenmolekülen des Basismaterials selbst vermischt und daran bindet.

Es ist weniger wie eine Farbschicht auf Holz und mehr wie eine Farbe, die in die Holzfasern eingezogen ist.

Außergewöhnliche Härte und Haltbarkeit

PVD-Beschichtungen werden für ihre extreme Härte geschätzt, die oft an die eines Diamanten heranreicht. Dies macht sie unglaublich widerstandsfähig gegen Kratzer, Abnutzung und Abrieb.

Diese inhärente Zähigkeit bedeutet, dass einfache mechanische Reibung, die andere Beschichtungen abtragen würde, kaum oder gar keine Auswirkungen auf PVD hat.

Es gibt keine einfache chemische „Abbeize“

Da die PVD-Beschichtung atomar an das Metall gebunden ist, gibt es kein chemisches Lösungsmittel, das die Beschichtung selektiv auflösen könnte, ohne auch das darunterliegende Substrat anzugreifen und zu beschädigen.

Jede Säure oder chemische Substanz, die aggressiv genug ist, um den PVD-Film abzubauen, würde mit ziemlicher Sicherheit zu Lochfraß, Korrosion oder Maßänderungen am Teil selbst führen.

Methoden zur PVD-Entfernung (und ihre Konsequenzen)

Der Versuch, eine PVD-Beschichtung zu entfernen, ist ein spezialisierter und aggressiver Prozess, der als letzter Ausweg betrachtet werden sollte. Er verändert das Teil grundlegend.

Strahlen oder Schleifen

Die gängigste Methode ist das physische Abtragen der Oberfläche, bis die Beschichtung entfernt ist. Dies kann durch aggressives Medienstrahlen, Schleifen oder starkes Polieren erfolgen.

Die entscheidende Konsequenz ist, dass Sie nicht nur die Beschichtung entfernen, sondern die oberste Schicht des Substratmaterials abtragen. Dies verändert die Abmessungen des Teils und sein ursprüngliches Oberflächenfinish.

Neubeschichtung des gesamten Teils

Für ein gleichmäßiges Ergebnis muss das gesamte Teil aggressiv poliert oder bearbeitet werden, bis es tiefer als die PVD-Bindung liegt.

Dies ist ein Remanufacturing-Prozess, keine einfache Entfernung. Er erfordert Präzision und ist oft kostspieliger und komplexer als der ursprüngliche Beschichtungsprozess.

Die Abwägungen verstehen

Die „Permanenz“ von PVD ist eine seiner größten Stärken, wird aber zu einer erheblichen Herausforderung, wenn eine Modifikation erforderlich wird.

Verlust von Originalmaterial

Jede erfolgreiche PVD-Entfernung garantiert einen Verlust des ursprünglichen Basismaterials. Bei Präzisionskomponenten, bei denen Toleranzen kritisch sind, kann dies das Teil unbrauchbar machen.

Beschädigung des Oberflächenfinishs

Das ursprüngliche Oberflächenfinish, ob poliert, gebürstet oder matt, wird während des Entfernungsprozesses zerstört. Das Teil muss von einem Rohzustand aus komplett neu bearbeitet werden.

Kosten und Komplexität

Die PVD-Entfernung ist keine Heimwerkerarbeit. Sie erfordert spezialisierte Industrieanlagen und Fachwissen. In fast allen Szenarien ist es weitaus praktischer und kosteneffizienter, das Teil auszutauschen, als zu versuchen, es abzubeizen und neu zu bearbeiten.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Vorgehen sollte von Ihrem Ziel bestimmt werden. Die Permanenz von PVD ist entweder ein Hauptmerkmal oder eine kritische Einschränkung, je nach Ihren Anforderungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit liegt: Betrachten Sie die Permanenz von PVD als einen wichtigen Vorteil und planen Sie so, dass die Beschichtung für die gesamte Lebensdauer des Teils hält.

- Wenn Sie einen PVD-beschichteten Gegenstand neu bearbeiten oder reparieren müssen: Akzeptieren Sie, dass die Entfernung ein zerstörerischer Remanufacturing-Prozess ist und dass die Herstellung eines neuen Teils oder das erneute Beschichten über dem alten oft der bessere Weg ist.

- Wenn Sie eine Beschichtung auswählen und zukünftige Änderungen erwarten: Sie sollten PVD als einen endgültigen, irreversiblen Schritt betrachten und andere Beschichtungsoptionen in Betracht ziehen, wenn Sie die Möglichkeit benötigen, leicht abzubeizen und neu zu beschichten.

Letztendlich sollten Sie eine PVD-Beschichtung als eine integrale und permanente Modifikation des Materials selbst betrachten.

Zusammenfassungstabelle:

| Methode | Prozess | Konsequenz |

|---|---|---|

| Strahlen/Schleifen | Physikalisches Abtragen der Oberfläche | Entfernt die oberste Schicht des Substrats und verändert die Abmessungen |

| Neubeschichtung/Polieren | Aggressives Polieren oder Bearbeiten | Zerstört das ursprüngliche Oberflächenfinish; ein kostspieliger Remanufacturing-Prozess |

Benötigen Sie eine langlebige, permanente Beschichtungslösung für Ihre Komponenten?

Die Permanenz von PVD ist ihre größte Stärke für Anwendungen, die extreme Härte und Verschleißfestigkeit erfordern. Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich PVD-Beschichtungssystemen, die für Präzision und Langlebigkeit entwickelt wurden. Unsere Lösungen sind darauf zugeschnitten, die strengen Anforderungen von Labor- und Industrieumgebungen zu erfüllen.

Lassen Sie uns Ihnen helfen, ein Finish zu erzielen, das die Lebensdauer Ihres Teils überdauert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Technologie Ihrem spezifischen Anwendungsfall zugutekommen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen