Um es direkt zu sagen: Ja, Hitze beeinflusst Wolfram absolut, aber seine definierende Eigenschaft ist seine außergewöhnliche Beständigkeit gegen diese Einflüsse. Wolfram hat den höchsten Schmelzpunkt aller reinen Metalle und ist damit das Referenzmaterial für Anwendungen, die extreme Temperaturen beinhalten. Sein Verhalten unter Hitze ist jedoch nuancierter als nur sein Schmelzpunkt.

Obwohl Wolfram mit 3.422 °C (6.192 °F) den höchsten Schmelzpunkt aller Metalle aufweist, hängt seine praktische Anwendung bei hohen Temperaturen kritisch von der Umgebung ab. Seine Achillesferse ist die Oxidation, die in Luft bei Temperaturen beginnt, die weit unter seinem Schmelzpunkt liegen.

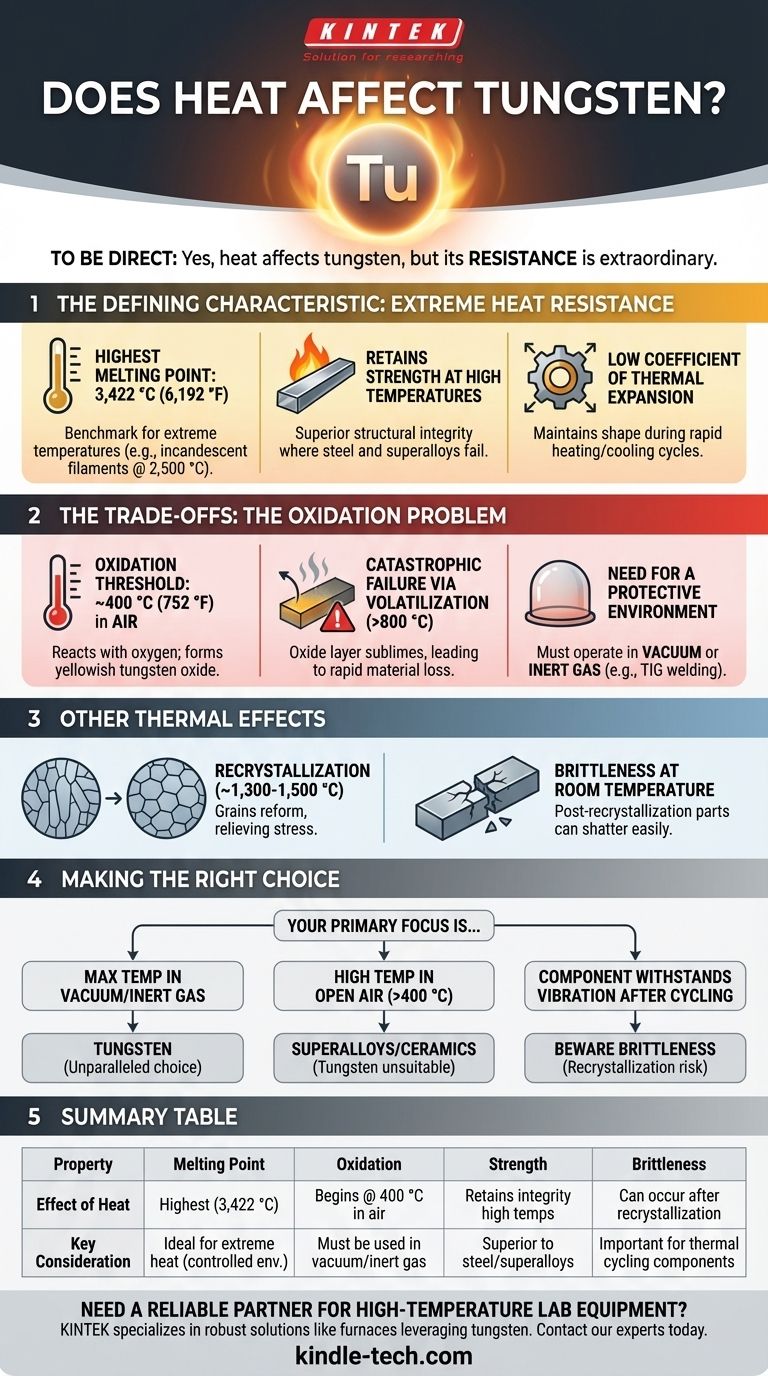

Die definierende Eigenschaft: Extreme Hitzebeständigkeit

Wolfram ist ein Synonym für Hochleistungsfähigkeit bei hohen Temperaturen. Dieser Ruf basiert auf einigen Schlüsseleigenschaften, die es von fast allen anderen Materialien unterscheiden.

Der höchste Schmelzpunkt

Die bekannteste Eigenschaft von Wolfram ist sein Schmelzpunkt von 3.422 °C (6.192 °F). Dieser ist höher als bei jedem anderen reinen Metall im Periodensystem.

Alleine diese Eigenschaft machte es zum Material der Wahl für die Glühfäden in Glühlampen, die bei sengenden Temperaturen von etwa 2.500 °C (4.500 °F) arbeiten.

Festigkeit bei hohen Temperaturen beibehalten

Im Gegensatz zu vielen Metallen, die lange vor dem Schmelzen weich werden und ihre strukturelle Integrität verlieren, weist Wolfram eine ausgezeichnete Hochtemperaturfestigkeit auf.

Es bleibt stark und steif bei Temperaturen, bei denen Stahl und sogar Superlegierungen versagt hätten. Dies macht es für Anwendungen wie Hochtemperaturofenkomponenten, Raketentriebwerksdüsen und Schweißelektroden unerlässlich.

Geringer Wärmeausdehnungskoeffizient

Wolfram hat eine der niedrigsten Wärmeausdehnungsraten unter den reinen Metallen. Das bedeutet, dass es sich nur sehr wenig ausdehnt und zusammenzieht, wenn seine Temperatur dramatisch schwankt.

Diese Stabilität ist entscheidend für Präzisionskomponenten, die ihre Form beibehalten und innere Spannungen oder Risse vermeiden müssen, wenn sie schnellen Erhitzungs- und Abkühlzyklen ausgesetzt sind.

Die Kompromisse verstehen: Das Oxidationsproblem

Die bemerkenswerten Eigenschaften von Wolfram gehen mit einer erheblichen Einschränkung einher, die bestimmt, wie und wo es eingesetzt werden kann. Seine Leistung in Gegenwart von Sauerstoff ist seine kritischste Schwäche.

Der Oxidationsschwellenwert

In offener Luft beginnt Wolfram bei etwa 400 °C (752 °F) zu oxidieren. Dies steht im starken Gegensatz zu seinem Schmelzpunkt von über 3.400 °C.

Über diesem Schwellenwert reagiert es mit Sauerstoff und bildet eine gelbliche Schicht aus Wolframoxid auf seiner Oberfläche.

Katastrophales Versagen durch Verflüchtigung

Diese Oxidation wird bei höheren Temperaturen schnell zerstörerisch. Oberhalb von etwa 800 °C (1.472 °F) wird die Wolframoxidschicht flüchtig, was bedeutet, dass sie direkt zu Gas wird und davonfliegt.

Dieser Prozess, Sublimation genannt, führt dazu, dass das Material buchstäblich verdampft, was zu schnellem Materialverlust und Komponentenversagen führt. Deshalb muss ein Wolframfaden in einer Glühbirne in einem Vakuum eingeschlossen oder mit einem Inertgas gefüllt sein.

Die Notwendigkeit einer Schutzumgebung

Um den unglaublichen Schmelzpunkt von Wolfram nutzen zu können, muss es vor Sauerstoff geschützt werden.

Dies wird erreicht, indem es in einem Vakuum betrieben oder von einem nicht reaktiven Inertgas wie Argon oder Stickstoff umgeben wird. Dies ist das Grundprinzip hinter seiner Verwendung beim WIG-Schweißen (Wolfram-Inertgas-Schweißen).

Andere thermische Auswirkungen auf Wolfram

Abgesehen vom Schmelzen und Oxidieren kann Hitze andere wichtige Veränderungen in der Struktur und den Eigenschaften von Wolfram hervorrufen.

Rekristallisation und Sprödigkeit

Wenn Wolfram bearbeitet und geformt wird, ist seine innere Kornstruktur gestreckt und zäh. Wenn es über seine Rekristallisationstemperatur (etwa 1.300–1.500 °C) erhitzt wird, bilden sich diese Körner in einem gleichmäßigeren, spannungsfreien Zustand neu.

Obwohl dies innere Spannungen löst, besteht der Nachteil darin, dass ein rekristallisiertes Wolframteil bei Raumtemperatur sehr spröde wird. Ein Faden, der vor dem Gebrauch flexibel war, kann bei einfacher Berührung zerspringen, nachdem er stark erhitzt wurde.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl von Wolfram erfordert das Verständnis seiner Umgebungsbeschränkungen ebenso wie seiner thermischen Stärken.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturbeständigkeit in einem Vakuum oder Inertgas liegt: Wolfram ist die unübertroffene Wahl mit einer Betriebsgrenze, die weit über fast allen anderen Metallen liegt.

- Wenn Ihr Hauptaugenmerk auf dem Hochtemperaturbetrieb in offener Luft liegt: Wolfram ist oberhalb von 400 °C ohne spezielle Schutzbeschichtungen ungeeignet; Sie sollten stattdessen nickelbasierte Superlegierungen oder Keramiken in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf einem Bauteil liegt, das Vibrationen nach thermischen Zyklen standhalten muss: Beachten Sie die Rekristallisation, da das Teil nach der Exposition gegenüber sehr hoher Hitze bei Raumtemperatur extrem spröde werden kann.

Letztendlich geht es bei der Nutzung der Kraft des Wolframs darum, seine Umgebung zu kontrollieren, um seine größte Schwäche zu verhindern.

Zusammenfassungstabelle:

| Eigenschaft | Auswirkung von Hitze auf Wolfram | Wichtige Überlegung |

|---|---|---|

| Schmelzpunkt | Höchster aller reinen Metalle (3.422 °C) | Ideal für extreme Hitze in kontrollierten Umgebungen |

| Oxidation | Beginnt in Luft bei 400 °C; führt zum Versagen | Muss in Vakuum oder Inertgasatmosphäre verwendet werden |

| Festigkeit | Behält strukturelle Integrität bei hohen Temperaturen bei | Überlegen gegenüber Stahl und Superlegierungen für Hochtemperaturanwendungen |

| Sprödigkeit | Kann nach Rekristallisation (über 1.300 °C) spröde werden | Wichtig für Bauteile, die thermischen Zyklen ausgesetzt sind |

Benötigen Sie einen zuverlässigen Partner für Laborgeräte für hohe Temperaturen?

Wolframs außergewöhnliche Eigenschaften machen es zu einem Eckpfeiler für anspruchsvolle Anwendungen. Bei KINTEK sind wir spezialisiert auf die Entwicklung und Lieferung robuster Laborgeräte, einschließlich Hochtemperaturofen und Komponenten, die Materialien wie Wolfram für überlegene Leistung nutzen.

Unsere Expertise stellt sicher, dass Sie die richtige Lösung für Ihre spezifischen thermischen Verarbeitungsanforderungen erhalten, sei es für Forschung, Produktion oder Qualitätskontrolle.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Hochtemperaturherausforderungen Ihres Labors mit Präzisionsgeräten und Verbrauchsmaterialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Metall-Scheibenelektrode Elektrochemische Elektrode

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Goldplattierte Elektrode

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

- Graphit-Scheiben-Stab- und Plattenelektrode Elektrochemische Graphitelektrode

Andere fragen auch

- Was ist die typische Form und Größe einer Metallscheibenelektrode? Ein Leitfaden für Standard- und kundenspezifische Abmessungen

- Welche Materialien können für Metallscheibenelektroden verwendet werden? Die Wahl des richtigen Metalls für Ihr elektrochemisches Experiment

- Wie sollte eine Metallscheibenelektrode während eines Experiments gehandhabt werden? Gewährleistung genauer elektrochemischer Messungen

- Was sind die wichtigsten Leistungsmerkmale einer Metallscheibenelektrode? Sicherstellung präziser elektrochemischer Messungen

- Was ist die erwartete Lebensdauer einer Metallscheibenelektrode? Verlängern Sie ihre Lebensdauer durch richtige Pflege