Ja, PVD-Beschichtung ist äußerst wirksam bei der Rostverhinderung. Sie funktioniert, indem eine dünne, extrem harte und nicht reaktive Keramik- oder Metallschicht in einem Vakuum auf einer Oberfläche aufgebracht wird. Diese Schicht wirkt als undurchlässige Barriere, die das darunter liegende Metall physisch von korrosiven Elementen in der Umgebung trennt, wie Sauerstoff und Feuchtigkeit, welche die Hauptursachen für Rost sind.

Die Kernfunktion der PVD-Beschichtung besteht darin, einen Schutzschild zu erzeugen. Sie verändert nicht die chemische Natur des Grundmetalls, sondern umhüllt es mit einer haltbaren, inerten Schicht. Daher hängt ihre Fähigkeit, Rost zu verhindern, direkt von der Integrität und Vollständigkeit dieser Schutzbeschichtung ab.

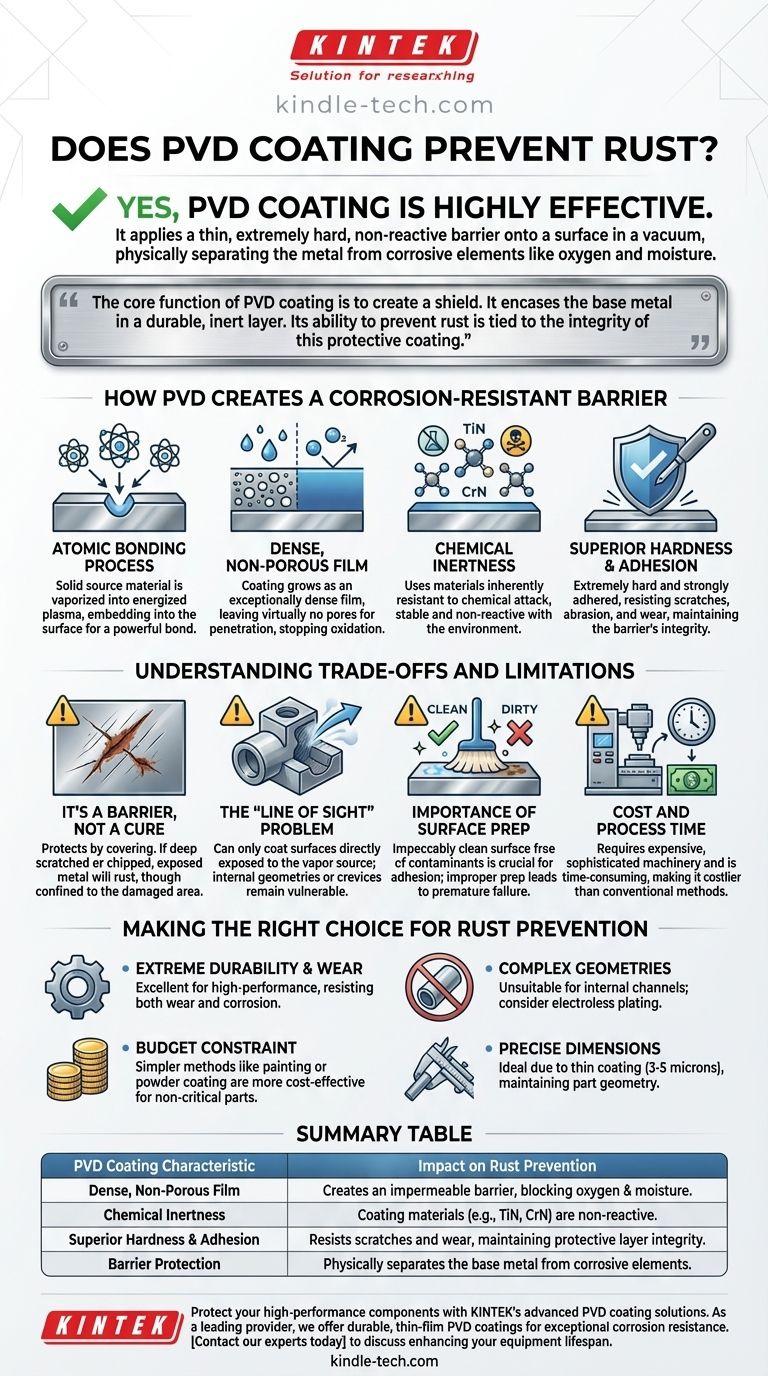

Wie PVD eine korrosionsbeständige Barriere schafft

Die physikalische Gasphasenabscheidung (PVD) ist kein einfacher Lackier- oder Plattierungsprozess. Es handelt sich um eine Hightech-Vakuumabscheidungsmethode, die eine Beschichtung mit überlegenen Eigenschaften zum Korrosionsschutz erzeugt.

Der Prozess der atomaren Bindung

PVD findet in einer Hochvakuumkammer statt. Ein festes Ausgangsmaterial (wie Titan, Chrom oder Zirkon) wird in ein Plasma aus Atomen oder Molekülen verdampft. Diese angeregten Teilchen wandern und bombardieren die Oberfläche der Komponente, lagern sich dort an und bilden eine starke, atomar gebundene Schicht.

Erzeugung eines dichten, porenfreien Films

Die hohe Energie des Abscheidungsprozesses stellt sicher, dass die Beschichtung als außergewöhnlich dichte und gleichmäßige Schicht wächst. Diese Dichte ist entscheidend, da sie praktisch keine Poren für das Eindringen von Wasser- oder Sauerstoffmolekülen lässt, um das darunter liegende Trägermaterial zu erreichen. Ohne Zugang zum Grundmetall kann die chemische Reaktion für Rost (Oxidation) nicht beginnen.

Chemische Inertheit der Beschichtung

PVD kann zur Abscheidung von Materialien verwendet werden, die von Natur aus chemisch beständig sind. Beschichtungen wie Titannitrid (TiN) oder Chromnitrid (CrN) sind Keramikverbindungen, die weitaus stabiler und weniger reaktiv sind als der Stahl oder das Eisen, das sie schützen. Sie reagieren einfach nicht mit der Umgebung.

Überlegene Härte und Haftung

Die resultierende Beschichtung ist nicht nur dicht, sondern auch extrem hart und fest mit dem Träger verbunden. Diese Härte bietet eine ausgezeichnete Beständigkeit gegen Kratzer, Abrieb und Verschleiß. Durch die Vermeidung mechanischer Schäden erhält die Beschichtung ihre Integrität als durchgehende Barriere gegen korrosive Elemente.

Verständnis der Kompromisse und Einschränkungen

Obwohl PVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Es ist eine Barriere, keine Heilung

Das wichtigste Konzept, das man verstehen muss, ist, dass PVD einen Barriere-Schutz bietet. Es schützt das Metall, indem es es bedeckt. Wenn die Beschichtung tief zerkratzt, durchbrochen oder unsachgemäß aufgetragen wird, kann das freigelegte Grundmetall rosten. Der Rost wird sich jedoch typischerweise auf den beschädigten Bereich beschränken.

Das Problem der „Sichtlinie“

Der PVD-Prozess ist „sichtlinienabhängig“ (line of sight), was bedeutet, dass er nur Oberflächen beschichten kann, die in der Kammer direkt der Dampfquelle ausgesetzt sind. Komplexe Innengeometrien, tiefe Spalten oder das Innere eines Rohrs können nicht effektiv beschichtet werden. Diese unbeschichteten Bereiche bleiben vollständig anfällig für Rost.

Die Bedeutung der Oberflächenvorbereitung

Der Erfolg der PVD-Beschichtung hängt stark vom Zustand des Trägers ab. Die Oberfläche muss makellos sauber und frei von Ölen, Oxiden und jeglichen anderen Verunreinigungen sein. Eine unsachgemäße Vorbereitung führt zu schlechter Haftung, wodurch die Beschichtung vorzeitig versagt und das Metall der Korrosion ausgesetzt wird.

Kosten und Prozesszeit

PVD erfordert hochentwickelte und teure Maschinen, die von Fachkräften bedient werden. Der Prozess findet im Vakuum statt und kann, insbesondere bei großen Chargen, zeitaufwendig sein. Folglich ist es erheblich teurer als herkömmliche Methoden wie Lackieren oder einfaches Galvanisieren.

Die richtige Wahl für den Rostschutz treffen

Um zu entscheiden, ob PVD die richtige Wahl ist, bewerten Sie die spezifischen Anforderungen Ihrer Komponente und die Betriebsumgebung.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: PVD ist eine ausgezeichnete Wahl, da seine Härte gleichzeitig vor mechanischem Verschleiß und Korrosion schützt.

- Wenn Sie ein Teil mit komplexen Innenkanälen beschichten: Die Sichtlinienabhängigkeit von PVD macht es ungeeignet; Sie müssen möglicherweise eine chemische Abscheidungsmethode wie die chemische Vernickelung oder eine andere in Betracht ziehen.

- Wenn Ihr Budget die primäre Einschränkung für ein nicht kritisches Teil ist: Einfachere Methoden wie Pulverbeschichtung, Lackierung oder die Verwendung eines korrosionshemmenden Öls sind weitaus kostengünstiger.

- Wenn Sie präzise Abmessungen und scharfe Kanten beibehalten müssen: Die Dünnheit von PVD-Beschichtungen (typischerweise 3-5 Mikrometer) ist ideal, da sie Schutz bietet, ohne die Teilegeometrie zu verändern.

Letztendlich bietet PVD durch eine robuste physische Barriere einen außergewöhnlichen Rostschutz und ist somit die erste Wahl für Hochleistungsanwendungen, bei denen die Oberflächenintegrität von größter Bedeutung ist.

Zusammenfassungstabelle:

| PVD-Beschichtungsmerkmal | Auswirkung auf den Rostschutz |

|---|---|

| Dichter, porenfreier Film | Erzeugt eine undurchlässige Barriere, die Sauerstoff und Feuchtigkeit blockiert. |

| Chemische Inertheit | Beschichtungsmaterialien (z. B. TiN, CrN) reagieren nicht mit der Umgebung. |

| Überlegene Härte & Haftung | Widersteht Kratzern und Verschleiß und erhält die Integrität der Schutzschicht. |

| Barriere-Schutz | Trennt das Grundmetall physisch von korrosiven Elementen. |

Schützen Sie Ihre Hochleistungskomponenten vor Rost und Verschleiß mit den fortschrittlichen PVD-Beschichtungslösungen von KINTEK.

Als führender Anbieter von Laborgeräten und Verbrauchsmaterialien ist KINTEK auf die Anwendung haltbarer, dünnschichtiger PVD-Beschichtungen spezialisiert, die eine außergewöhnliche Korrosionsbeständigkeit bieten, ohne die Teileabmessungen zu verändern. Unsere Beschichtungen sind ideal für Anwendungen, bei denen Oberflächenintegrität und langfristige Haltbarkeit von größter Bedeutung sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Beschichtungsdienste die Lebensdauer und Leistung Ihrer Laborgeräte und Präzisionsteile verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung