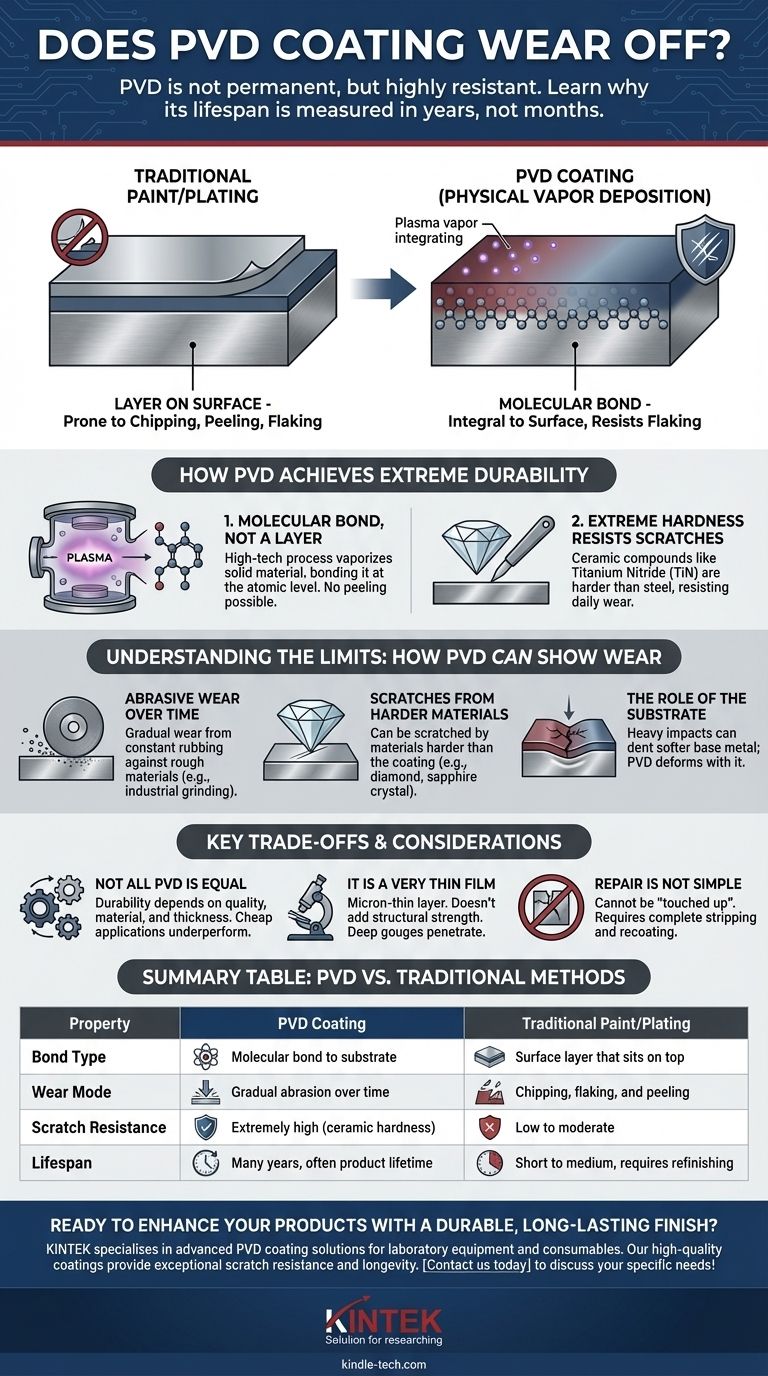

Obwohl keine Beschichtung wirklich permanent ist, nutzt sich eine hochwertige PVD-Oberfläche unter normalen Bedingungen nicht so ab wie Farbe oder herkömmliche Galvanisierung. Der Prozess der Physikalischen Gasphasenabscheidung (PVD) erzeugt eine molekulare Bindung, die außergewöhnlich hart und langlebig ist, was bedeutet, dass sie Kratzern widersteht und nicht abplatzt, abblättert oder anläuft. Ihre Lebensdauer wird typischerweise in vielen Jahren gemessen, oft für die gesamte Lebensdauer des Produkts.

Das Kernproblem ist nicht, ob sich PVD abnutzt, sondern wie es Schäden widersteht. Im Gegensatz zu Farbe oder Beschichtungen, die durch Absplittern und Abblättern versagen, ist der Ausfallmodus von PVD die allmähliche Abnutzung durch verlängerten Kontakt mit härteren Materialien – ein Prozess, der eine erhebliche Menge an Kraft und Zeit erfordert.

Wie PVD extreme Haltbarkeit erreicht

Um die Langlebigkeit einer PVD-Beschichtung zu verstehen, müssen Sie zunächst verstehen, dass sie sich grundlegend von herkömmlichen Beschichtungsmethoden unterscheidet.

Es ist eine molekulare Bindung, keine Farbschicht

PVD ist keine flüssige Beschichtung, die auf einer Oberfläche trocknet. Es handelt sich um einen Hightech-Vakuumbeschichtungsprozess, bei dem ein fester Werkstoff (wie Titan- oder Zirkoniumnitrid) verdampft und in Plasma umgewandelt wird, das dann molekular an die Oberfläche des Basismaterials, des Substrats, gebunden wird.

Diese Bindung auf atomarer Ebene ist der Schlüssel. Die Beschichtung wird zu einem integralen Bestandteil der Oberfläche selbst, weshalb sie nicht abplatzen oder abblättern kann.

Extreme Härte widersteht Kratzern

Die für PVD-Beschichtungen verwendeten Materialien sind keramische Verbindungen, die unglaublich hart sind – oft wesentlich härter als der Stahl, auf den sie aufgetragen werden. Titannitrid (TiN), ein gängiges PVD-Material, ist beispielsweise für seine außergewöhnliche Härte bekannt.

Diese Härte sorgt für einen überlegenen Widerstand gegen tägliche Abriebstellen, Schrammen und Kratzer, die eine herkömmliche lackierte, pulverbeschichtete oder galvanisierte Oberfläche schnell verschlechtern würden.

Die Grenzen verstehen: Wie PVD Verschleiß zeigen kann

Obwohl eine PVD-Beschichtung außergewöhnlich haltbar ist, ist sie nicht unzerstörbar. Das Verständnis ihrer Grenzen vermittelt Ihnen eine realistische Erwartung an ihre Leistung.

Abrasiver Verschleiß im Laufe der Zeit

Die häufigste Art, wie sich PVD abnutzt, ist durch langsame, allmähliche Abnutzung. Wenn die beschichtete Oberfläche ständig gegen ein raues, abrasives Material (wie Schleifpapier, Beton oder industrielle Schleifmittel) gerieben wird, wird sie sich mit der Zeit abnutzen.

Bei den meisten Konsumgütern wie Uhren, Wasserhähnen oder Beschlägen ist dieses Maß an Abrieb jedoch höchst unwahrscheinlich.

Kratzer durch härtere Materialien

Ein Grundprinzip der Materialwissenschaft besagt, dass ein härteres Material ein weicheres zerkratzt. Obwohl PVD-Beschichtungen extrem hart sind, können sie durch noch härtere Materialien wie Diamant, Saphirglas oder Siliziumkarbid (eine Komponente einiger Schleifpapiere) zerkratzt werden.

Dies führt zu einem feinen Kratzer auf der Oberfläche, nicht zu einem Absplittern oder Abblättern.

Die Rolle des Substrats

Das Material unter der PVD-Beschichtung ist wichtig. Wenn Sie eine sehr harte PVD-Beschichtung auf ein weiches Basismetall wie Aluminium auftragen, kann ein harter Schlag das Aluminium eindellen. Die PVD-Beschichtung ist stark genug, um sich mit der Delle zu verformen, anstatt zu reißen, aber die Beschädigung des zugrunde liegenden Produkts wird dennoch sichtbar sein.

Wichtige Kompromisse und Überlegungen

Die Wahl von PVD beinhaltet das Abwägen seiner Vorteile gegen einige praktische Realitäten.

Nicht jede PVD ist gleich

Der Begriff „PVD“ beschreibt einen Prozess, keine einzelne Norm. Die Haltbarkeit der Beschichtung hängt stark von der Qualität der Anwendung, dem spezifischen verwendeten Beschichtungsmaterial und dessen Dicke ab. Eine billige PVD-Anwendung wird nicht so gut abschneiden wie eine hochwertige, industrietaugliche.

Es ist ein sehr dünner Film

PVD-Beschichtungen sind bemerkenswert dünn und werden oft in Mikrometern gemessen. Obwohl dieser Film unglaublich hart ist, verleiht er dem Teil keine strukturelle Integrität. Eine tiefe Kerbe von einem scharfen, harten Gegenstand kann die dünne Beschichtung durchdringen und das darunter liegende Basismetall freilegen.

Reparatur ist nicht einfach

Sie können eine beschädigte PVD-Beschichtung nicht „ausbessern“. Die Reparatur eines Kratzers oder einer abgenutzten Stelle erfordert, dass das gesamte Objekt chemisch von der alten Beschichtung befreit und dann vollständig neu beschichtet wird – ein Prozess, der kostspielig und für Konsumgüter oft unpraktisch ist.

Die richtige Wahl für Ihr Ziel treffen

PVD ist eine hervorragende Wahl für Oberflächenhaltbarkeit, aber seine Eignung hängt von Ihrer spezifischen Anwendung und Ihren Erwartungen ab.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und Widerstandsfähigkeit gegen tägliche Abnutzung liegt (z. B. Uhr, Wasserhahn oder hochwertige Beschläge): PVD ist eine erstklassige Wahl, die ihre ursprüngliche Farbe und Oberfläche viele Jahre lang beibehält und herkömmliche Alternativen bei weitem überdauert.

- Wenn Ihr Hauptaugenmerk auf extremem industriellem Einsatz liegt (z. B. Schneidwerkzeuge oder Komponenten mit hoher Reibung): PVD verlängert die Nutzungsdauer des Werkzeugs dramatisch, gilt aber als opferbare Schicht, die sich schließlich abnutzt und im Rahmen eines geplanten Wartungszyklus neu beschichtet werden muss.

- Wenn Sie Bedenken hinsichtlich starker Stöße und tiefer Kerben haben: Denken Sie daran, dass PVD die Oberflächenveredelung schützt, aber keine Dellen oder Schäden am darunter liegenden Material verhindert, wenn es mit ausreichender Kraft getroffen wird.

Indem Sie verstehen, dass PVD einen außergewöhnlichen Widerstand gegen Abnutzung und keine absolute Unverwundbarkeit bietet, können Sie es zuversichtlich für seine überlegene, langlebige Oberfläche wählen.

Zusammenfassungstabelle:

| Eigenschaft | PVD-Beschichtung | Herkömmliche Farbe/Beschichtung |

|---|---|---|

| Bindungsart | Molekulare Bindung an das Substrat | Oberflächenschicht, die oben aufliegt |

| Verschleißmodus | Allmähliche Abnutzung im Laufe der Zeit | Absplittern, Abplatzen und Ablösen |

| Kratzfestigkeit | Extrem hoch (Keramik-Härte) | Gering bis mäßig |

| Lebensdauer | Viele Jahre, oft Produktlebensdauer | Kurz bis mittel, erfordert Nachbehandlung |

Bereit, Ihre Produkte mit einer langlebigen, dauerhaften Oberfläche aufzuwerten?

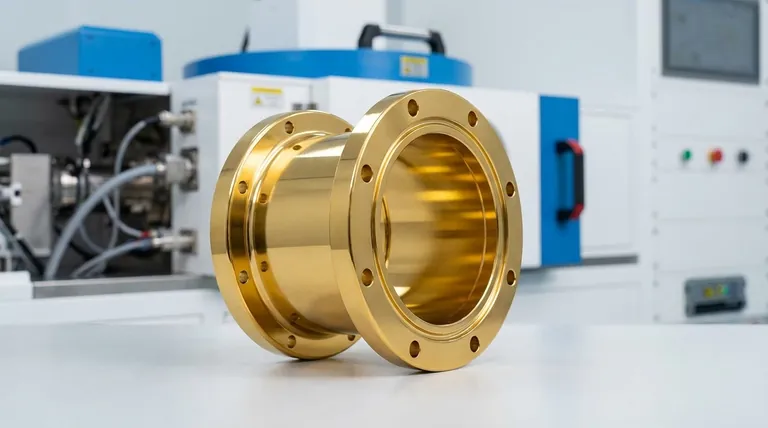

Bei KINTEK sind wir auf fortschrittliche PVD-Beschichtungslösungen für Laborgeräte und Verbrauchsmaterialien spezialisiert. Unsere hochwertigen Beschichtungen bieten außergewöhnliche Kratzfestigkeit und Langlebigkeit und stellen sicher, dass Ihre Laborwerkzeuge und Komponenten ihre Leistung und ihr Aussehen über Jahre hinweg beibehalten.

Ganz gleich, ob Sie empfindliche Instrumente schützen, die Verschleißfestigkeit von Verbrauchsmaterialien verbessern oder die Hardware Ihres Labors aufrüsten müssen – unsere Expertise in der PVD-Technologie liefert überlegene Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK PVD-Beschichtungen Ihre spezifischen Laboranforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen