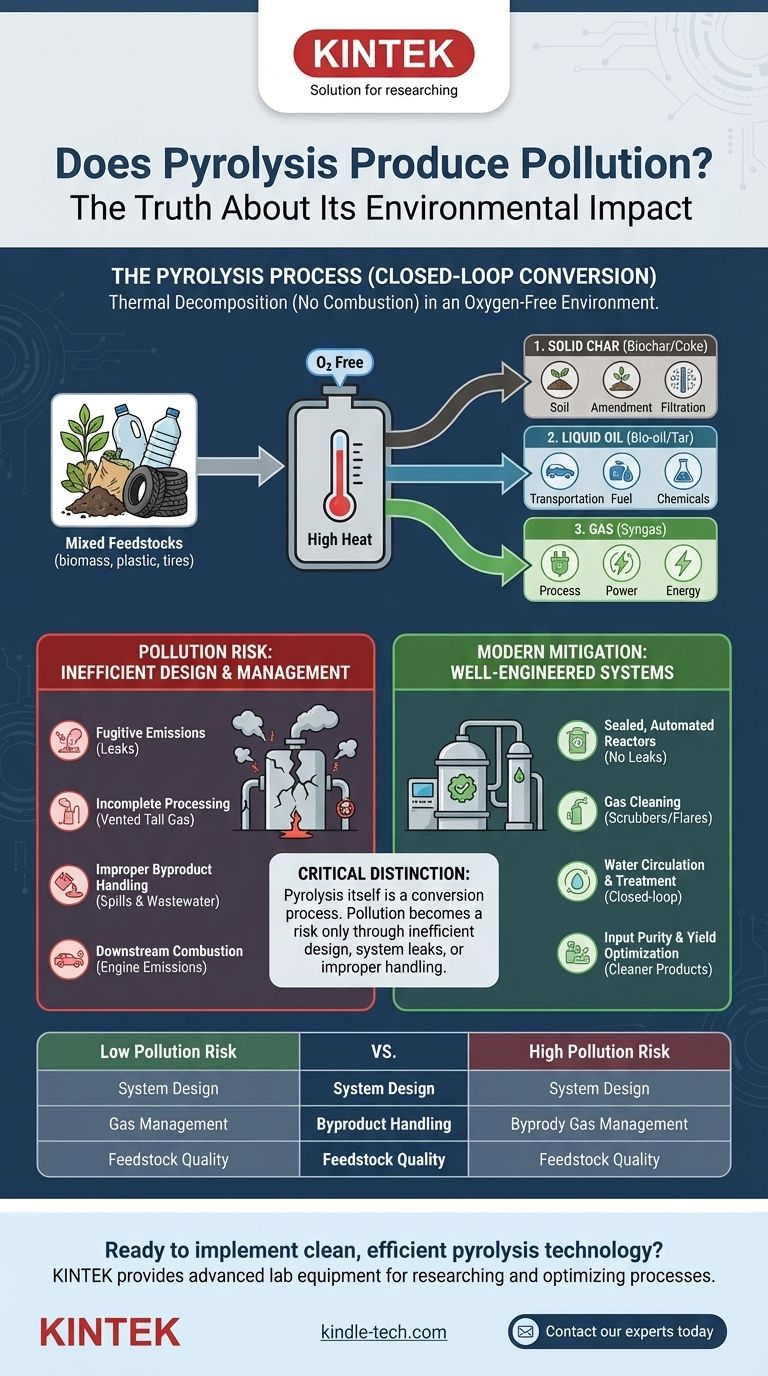

Im Prinzip ist die Pyrolyse ein geschlossener Prozess, der darauf ausgelegt ist, die Umweltverschmutzung zu minimieren, aber ihre Umweltauswirkungen hängen vollständig vom Design und der Betriebsintegrität des Systems ab. Im Gegensatz zur Verbrennung, bei der Material verbrannt und Rauchgase freigesetzt werden, verwendet die Pyrolyse hohe Hitze in einer sauerstofffreien Umgebung, um Material thermisch zu zersetzen. Die primären Produkte – eine feste Kohle, ein flüssiges Öl und ein brennbares Gas – werden als wertvolle Produkte gewonnen. Das Potenzial für Umweltverschmutzung entsteht nicht durch den Kernprozess, sondern dadurch, wie diese Produkte gehandhabt werden und ob das System ordnungsgemäß abgedichtet und gewartet wird.

Der entscheidende Unterschied besteht darin, dass die Pyrolyse selbst kein Akt der Umweltverschmutzung ist; sie ist ein Umwandlungsprozess. Umweltverschmutzung wird nur durch ineffizientes Design, Systemlecks oder die unsachgemäße Handhabung und Verbrennung ihrer Produkte zu einem Risiko. Eine moderne, gut konstruierte Anlage ist darauf ausgelegt, diese potenziellen Emissionsquellen zu erfassen und zu neutralisieren.

Wie Pyrolyse funktioniert: Ein geschlossener Umwandlungsprozess

Um das Verschmutzungspotenzial zu verstehen, müssen wir zunächst den grundlegenden Mechanismus verstehen. Pyrolyse ist keine Verbrennung; sie ist ein chemischer Abbau, der allein durch Hitze angetrieben wird.

Die Kernreaktion

Der Prozess beinhaltet das Erhitzen eines Ausgangsmaterials, wie Biomasse, Kunststoff oder Reifen, in einem versiegelten Reaktor ohne Sauerstoff. Dies verhindert die Verbrennung und zwingt stattdessen die komplexen organischen Moleküle, in einfachere, stabilere Komponenten zerlegt zu werden.

Die drei Hauptprodukte

Diese Zersetzung sortiert das Material zuverlässig in drei verschiedene Ströme:

- Fest (Biokohle/Koks): Ein kohlenstoffreiches Festmaterial, das als Bodenverbesserer, zur Filtration oder als Energiequelle verwendet werden kann.

- Flüssig (Bio-Öl/Teer): Eine dichte Flüssigkeit, die zu Transportkraftstoffen raffiniert, in Kesseln verwendet oder als Quelle für Spezialchemikalien dienen kann.

- Gas (Synthesegas): Eine Mischung aus brennbaren Gasen, hauptsächlich Kohlenmonoxid und Wasserstoff. Die meisten modernen Pyrolyseanlagen verwenden dieses Gas, um den Prozess selbst anzutreiben und so einen sich selbst versorgenden Energiekreislauf zu schaffen.

Ausgangsmaterial bestimmt das Produkt

Die genaue Zusammensetzung dieser Produkte hängt stark vom Ausgangsmaterial ab. Die Pyrolyse von Holz liefert Biokohle und Bio-Öl, während die Pyrolyse von Methan hauptsächlich festen Kohlenstoff und sauber verbrennendes Wasserstoffgas erzeugt.

Identifizierung der tatsächlichen Verschmutzungsrisiken

Eine perfekt konzipierte und betriebene Pyrolyseanlage hätte nahezu keine ungeplanten Emissionen. In der Praxis ergeben sich jedoch Risiken aus Systemunvollkommenheiten und dem Management von Nebenprodukten.

Flüchtige Emissionen

Jede Industrieanlage mit Gasen unter Druck birgt das Risiko von Lecks. Wenn der Pyrolyse-Reaktor oder seine zugehörigen Rohrleitungen nicht perfekt abgedichtet sind, können flüchtige organische Verbindungen (VOCs) oder andere Gase in die Atmosphäre entweichen.

Unvollständige Verarbeitung (Schwanzgas)

Eine Pyrolyseanlage ist möglicherweise nicht in der Lage, 100 % des von ihr erzeugten Synthesegases zu verbrauchen. Dieses überschüssige Gas, oder „Schwanzgas“, muss ordnungsgemäß gehandhabt werden. Einfaches Ablassen würde Schadstoffe freisetzen. Moderne Systeme leiten dieses Gas durch ein Reinigungssystem oder eine Fackel, um es sicher zu verbrennen.

Handhabung von Nebenprodukten

Das gewonnene Bio-Öl und die feste Kohle können Verunreinigungen enthalten, die im ursprünglichen Ausgangsmaterial vorhanden waren. Bei Verschütten oder unsachgemäßer Lagerung können diese Boden und Wasser verschmutzen. Ebenso muss das zur Kühlung oder Reinigung verwendete Wasser in einem geschlossenen Kreislaufsystem behandelt werden, um die Freisetzung von kontaminiertem Abwasser zu verhindern.

Nachgeschaltete Verbrennung

Während die Pyrolyseanlage selbst emissionsarm sein mag, sind die von ihr erzeugten Produkte oft als Brennstoff vorgesehen. Das Verbrennen von Bio-Öl oder Synthesegas in einem Motor oder einer Turbine erzeugt eigene Emissionen, wie NOx und SOx, die wie jeder andere Brennstoff gehandhabt werden müssen.

Verständnis der Kompromisse und Minderungsmaßnahmen

Der Unterschied zwischen einer sauberen Pyrolyseanlage und einer umweltbelastenden Anlage liegt in der Technik, dem Betrieb und der Qualität des Eingangsmaterials.

Die Bedeutung moderner Ingenieurkunst

Wie die Referenzen hervorheben, sind moderne Abfallpyrolyseanlagen mit umfangreichen Emissionskontrollsystemen ausgestattet. Dazu gehören:

- Rauch- und Schwanzgasreinigung: Wäscher oder Filter, die Partikel entfernen und schädliche Verbindungen aus überschüssigem Gas neutralisieren, bevor es freigesetzt wird.

- Abgedichtete, automatisierte Systeme: Vermeidung von diffusen Emissionen durch hochintegrierte Dichtungen und automatisierte Beschickungs-/Entladesysteme.

- Wasserkreislaufsysteme: Behandlung und Wiederverwendung des gesamten Prozesswassers, um sicherzustellen, dass keine kontaminierte Flüssigkeit abgeleitet wird.

Die Reinheit des Inputs ist entscheidend

Der Prozess konzentriert die Elemente aus dem Ausgangsmaterial. Wenn Sie Reifen, die Schwefel enthalten, oder Kunststoffe, die Schwermetalle enthalten, pyrolysieren, werden diese Elemente im Öl und in der Kohle konzentriert. Die Verwendung eines saubereren, homogeneren Ausgangsmaterials führt zu saubereren, wertvolleren Endprodukten mit geringerem Umweltrisiko.

Prozessbedingungen bestimmen den Ertrag

Betreiber können den Prozess feinabstimmen, um bestimmte Produkte zu priorisieren. Niedrigere Temperaturen (400–500 °C) begünstigen die Produktion von stabiler Biokohle, die sich hervorragend zur Kohlenstoffsequestrierung eignet. Höhere Temperaturen (über 700 °C) maximieren den Ertrag an flüssigen und gasförmigen Brennstoffen und verlagern den Umweltfokus auf deren spätere Verbrennung.

Bewertung der Umweltauswirkungen eines Pyrolyseprojekts

Um festzustellen, ob eine spezifische Pyrolyseanwendung umweltbelastend ist, müssen Sie über die Kerntechnologie hinaus den gesamten Betriebsplan analysieren.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Prüfen Sie die Technik der Anlage auf robuste, bewährte Kontrollen für Schwanzgas, Abwasser und diffuse Emissionen.

- Wenn Ihr Hauptaugenmerk auf der Produktion von sauberem Kraftstoff liegt: Analysieren Sie den gesamten Lebenszyklus, einschließlich des Emissionsprofils der Verbrennung des resultierenden Bio-Öls oder Synthesegases.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffsequestrierung liegt: Überprüfen Sie die Stabilität und Reinheit der resultierenden Biokohle und die Protokolle für ihre sichere Anwendung auf den Boden.

Letztendlich ist die Pyrolyse ein mächtiges Werkzeug, dessen Umweltleistung nicht durch ihr theoretisches Potenzial, sondern durch ihre reale Umsetzung definiert wird.

Zusammenfassungstabelle:

| Faktor | Geringes Verschmutzungsrisiko | Hohes Verschmutzungsrisiko |

|---|---|---|

| Systemdesign | Abgedichteter, automatisierter Reaktor mit Gasreinigung | Undichtes, schlecht abgedichtetes System mit offenen Entlüftungen |

| Gasmanagement | Synthesegas für Prozesswärme genutzt; überschüssiges Gas abgefackelt/gereinigt | Schwanzgas direkt in die Atmosphäre abgeleitet |

| Handhabung von Nebenprodukten | Bio-Öl und Kohle ordnungsgemäß gelagert; Abwasser behandelt/recycelt | Verschüttungen, unsachgemäße Lagerung und Ableitung von kontaminiertem Wasser |

| Qualität des Ausgangsmaterials | Saubere, homogene Materialien (z. B. Holz, Biomasse) | Kontaminierter Abfall (z. B. Reifen mit Schwefel, Kunststoffe mit Schwermetallen) |

Bereit, saubere, effiziente Pyrolysetechnologie in Ihren Betrieb zu implementieren?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien zur Erforschung und Optimierung von Pyrolyseprozessen. Ob Sie neue Materialien entwickeln, Biokohle analysieren oder die Synthesegaszusammensetzung testen, unsere präzisen und zuverlässigen Werkzeuge helfen Ihnen, die Umweltauswirkungen zu minimieren und den Produktwert zu maximieren.

Kontaktieren Sie noch heute unsere Experten, um die richtigen Lösungen für die Pyrolyse- und thermischen Umwandlungsanforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochdruck-Rohröfen für Laboratorien

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.