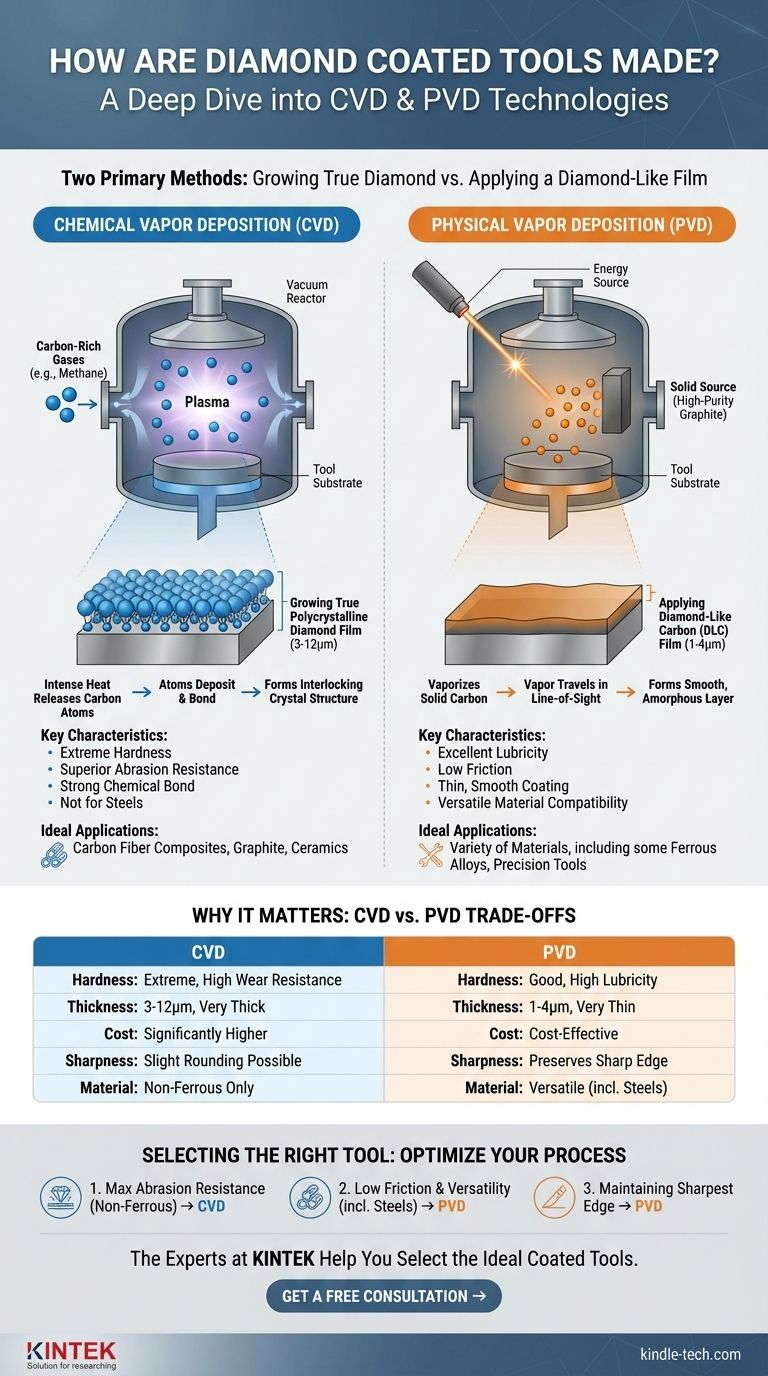

Kurz gesagt, diamantbeschichtete Werkzeuge werden mit einer von zwei primären Methoden hergestellt: Chemische Gasphasenabscheidung (CVD) oder Physikalische Gasphasenabscheidung (PVD). Der CVD-Prozess lässt buchstäblich einen Film aus echtem, polykristallinem Diamant direkt auf der Werkzeugoberfläche wachsen. Im Gegensatz dazu wendet der PVD-Prozess einen Film aus amorphem diamantähnlichem Kohlenstoff (DLC) an, der die Eigenschaften von Diamant nachahmt, aber dessen kristalline Struktur nicht besitzt.

Der entscheidende Unterschied liegt im Endprodukt: Die chemische Gasphasenabscheidung (CVD) erzeugt eine dicke, außergewöhnlich harte Schicht aus echtem Diamant für extreme Abriebfestigkeit, während die physikalische Gasphasenabscheidung (PVD) einen dünneren, glatteren, diamantähnlichen Film aufträgt, der für seine geringe Reibung und Vielseitigkeit geschätzt wird.

Die zwei Wege zu einer Diamantbeschichtung

Das Verständnis des Herstellungsprozesses ist entscheidend, da es die Leistung des Werkzeugs, die ideale Anwendung und die Kosten bestimmt. Die Begriffe „Diamantbeschichtung“ und „diamantähnliche Beschichtung“ werden oft synonym verwendet, resultieren aber aus grundlegend unterschiedlichen Technologien.

Chemische Gasphasenabscheidung (CVD): Echten Diamant wachsen lassen

Beim CVD-Verfahren werden Werkzeuge, typischerweise aus Wolframkarbid, in einen Hochtemperatur-Vakuumreaktor gelegt.

Kohlenstoffreiche Gase, wie Methan, werden in die Kammer geleitet. Die intensive Hitze zersetzt diese Gase und setzt Kohlenstoffatome frei.

Diese Kohlenstoffatome lagern sich dann auf der Werkzeugoberfläche ab, verbinden sich miteinander und mit dem Karbidsubstrat, um einen echten, ineinandergreifenden polykristallinen Diamantfilm zu bilden.

Physikalische Gasphasenabscheidung (PVD): Auftragen eines diamantähnlichen Films

Der PVD-Prozess findet ebenfalls im Vakuum statt, funktioniert aber anders. Anstelle eines Gases beginnt er mit einer festen Quelle aus hochreinem Graphit (einer Form von Kohlenstoff).

Dieser feste Kohlenstoff wird durch eine Energiequelle, wie einen Lichtbogen oder einen Laser, verdampft, und der verdampfte Kohlenstoff bewegt sich in einer geraden Linie, um das Werkzeug zu beschichten.

Das Ergebnis ist ein sehr dünner, dichter und glatter Film aus diamantähnlichem Kohlenstoff (DLC). Diese Beschichtung ist amorph, was bedeutet, dass ihre Atome die starre, kristalline Struktur von echtem Diamant nicht besitzen, aber dennoch bemerkenswerte Härte und Schmierfähigkeit aufweist.

Warum die Herstellungsmethode wichtig ist

Der Unterschied zwischen dem Wachstum einer kristallinen Struktur (CVD) und der Abscheidung einer amorphen Struktur (PVD) hat direkte Auswirkungen auf die Werkzeugleistung.

Härte und Verschleißfestigkeit

CVD-Diamant ist deutlich härter und verschleißfester als jede PVD-Beschichtung. Seine echte Diamantstruktur macht ihn zur ultimativen Wahl für die Bearbeitung hochabrasiver, nicht-eisenhaltiger Materialien wie Kohlefaserverbundwerkstoffe, Graphit und hochsiliziumhaltiges Aluminium.

Beschichtungsdicke und Haftung

CVD-Beschichtungen sind im Allgemeinen viel dicker (typischerweise 3 bis 12 Mikrometer) und bilden eine unglaublich starke chemische Bindung mit dem Karbidsubstrat, wodurch sie sehr widerstandsfähig gegen Abplatzungen sind.

PVD (DLC)-Beschichtungen sind viel dünner (typischerweise 1 bis 4 Mikrometer). Dies kann ein Vorteil sein, da sie die rasiermesserscharfe Schneide des Originalwerkzeugs besser erhalten.

Die Kompromisse verstehen

Die Wahl zwischen diesen Technologien hängt nicht davon ab, welche insgesamt „besser“ ist, sondern welche für eine bestimmte Aufgabe die richtige ist. Jeder Prozess beinhaltet klare Kompromisse.

Der Kostenfaktor

Der CVD-Prozess ist komplexer, zeitaufwändiger und energieintensiver. Folglich sind CVD-Diamantwerkzeuge deutlich teurer als Werkzeuge mit einer PVD (DLC)-Beschichtung.

Auswirkungen auf die Werkzeugschärfe

Die für den CVD-Prozess erforderlichen hohen Temperaturen können zu einer sehr geringen Abrundung oder Abstumpfung einer extrem scharfen Schneide führen. Für Anwendungen, bei denen die absolut schärfste Schneide von größter Bedeutung ist, hat der PVD-Prozess mit niedrigeren Temperaturen oft einen Vorteil.

Materialverträglichkeit

Echter Diamant reagiert bei hohen Temperaturen chemisch mit Eisen, was zu einem schnellen Werkzeugversagen führt. Daher können CVD-Diamantwerkzeuge nicht zur Bearbeitung von Stählen verwendet werden. PVD (DLC)-Beschichtungen hingegen werden oft so formuliert, dass sie effektiv auf einer breiteren Palette von Materialien, einschließlich einiger Eisenlegierungen, funktionieren.

Das richtige Werkzeug für die Aufgabe auswählen

Ihre Wahl sollte immer von Ihrem Material und Ihrem primären Leistungsziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit bei der Bearbeitung abrasiver Nichteisenmaterialien (Verbundwerkstoffe, Graphit, Keramik) liegt: CVD-Diamantwerkzeuge bieten die längste Lebensdauer und beste Leistung.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Reibung und mäßigem Verschleiß bei einer Vielzahl von Materialien, einschließlich einiger Stähle, liegt: Eine PVD (DLC)-Beschichtung bietet eine vielseitige und kostengünstige Lösung.

- Wenn Ihr Hauptaugenmerk auf der Beibehaltung der schärfstmöglichen Schneide an einem Präzisionswerkzeug liegt: Die dünne, glatte Beschaffenheit einer PVD (DLC)-Beschichtung ist oft die überlegene Wahl.

Letztendlich ist das Verständnis, wie ein Werkzeug hergestellt wird, der Schlüssel, um seine beabsichtigte Leistung in Ihrer spezifischen Anwendung freizusetzen.

Zusammenfassungstabelle:

| Herstellungsmethode | Beschichtungstyp | Hauptmerkmale | Ideal für |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Echter polykristalliner Diamant | Extreme Härte, dicke Beschichtung (3-12µm), überragende Abriebfestigkeit | Bearbeitung abrasiver Nichteisenmaterialien (z.B. Verbundwerkstoffe, Graphit, Keramik) |

| Physikalische Gasphasenabscheidung (PVD) | Diamantähnlicher Kohlenstoff (DLC) | Ausgezeichnete Schmierfähigkeit, dünne Beschichtung (1-4µm), vielseitig, kostengünstig | Reduzierung der Reibung bei einer Vielzahl von Materialien, einschließlich einiger Stähle |

Optimieren Sie Ihren Bearbeitungsprozess mit der richtigen Beschichtung

Die Wahl zwischen CVD- und PVD-Diamantbeschichtungen ist entscheidend für die Maximierung der Werkzeuglebensdauer und -leistung in Ihrer spezifischen Anwendung. Die Experten von KINTEK sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialanalyse und -verarbeitung. Wir können Ihnen helfen, die idealen beschichteten Werkzeuge für Ihre Anforderungen auszuwählen, egal ob Sie die ultimative Verschleißfestigkeit von CVD-Diamant oder die vielseitigen reibungsarmen Eigenschaften von PVD DLC benötigen.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Lösungen die Effizienz und Ergebnisse Ihres Labors verbessern können.

Kostenlose Beratung erhalten →

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Warum wird DLI-MOCVD für lange Brennstab-Hüllrohre benötigt? Gewährleistung einer gleichmäßigen Innenbeschichtung für die nukleare Sicherheit

- Was sind die Prozesse der Gasphasenabscheidung? CVD vs. PVD für überlegene Dünnschichten verstehen

- Welche entscheidenden grundlegenden Komponenten werden mittels CVD hergestellt? Der atomare Prozess, der moderne Technologie antreibt

- Was sind die Techniken der Gasphasenabscheidung? Ein Leitfaden zu PVD, CVD und Dünnschichtabscheidungsverfahren

- Wie trägt ein CVD-Reaktionsrohrofen zur Herstellung von NCD-Beschichtungen bei? Präzisionssynthese für diamantbeschichtete Hochleistungsteile

- Was versteht man unter physikalischer Gasphasenabscheidung? Ein Leitfaden für Hochleistungsbeschichtungen

- Wofür wird die Abscheidungstechnologie verwendet? Erschließen Sie fortschrittliches Oberflächen-Engineering für Ihre Produkte

- Was sind die Anwendungen von MOCVD? Hochleistungs-LEDs, Laser und Elektronik erschließen