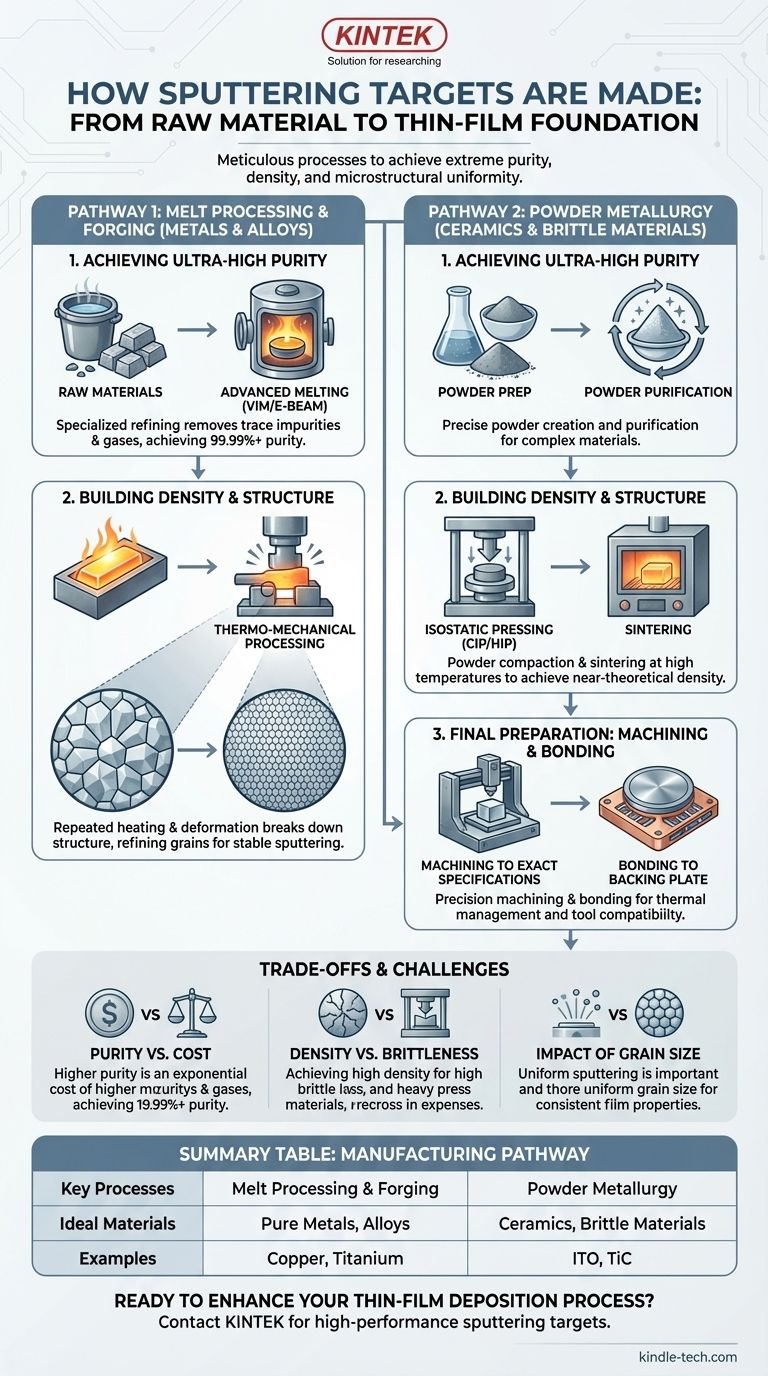

Kurz gesagt, Sputtertargets werden nach einem von zwei Hauptverfahren hergestellt: Schmelzverfahren für Metalle und Legierungen oder Pulvermetallurgie für Keramiken und komplexe Materialien. Beide Methoden werden akribisch kontrolliert, um die extreme Reinheit, Dichte und mikrostrukturelle Gleichmäßigkeit zu erreichen, die für die Abscheidung von Hochleistungsdünnschichten erforderlich sind.

Die Herstellung eines Sputtertargets ist nicht bloße Fertigung; es ist ein mehrstufiger Veredelungsprozess. Die Kernherausforderung besteht darin, Verunreinigungen systematisch zu entfernen und innere Defekte zu beseitigen, da die atomare Qualität des Targets die Leistung und Konsistenz der Endbeschichtung direkt bestimmt.

Die Grundlage: Erreichung ultrahoher Reinheit

Die Qualität jeder Dünnschicht beginnt mit der Reinheit ihres Ausgangsmaterials. Für Sputtertargets ist diese Anforderung nicht verhandelbar, da selbst Spurenverunreinigungen im Target in die Schicht eingebaut werden können und deren elektrische, optische oder mechanische Eigenschaften beeinträchtigen.

### Beginn mit Rohmaterialien

Der Prozess beginnt mit der Auswahl und Reinigung der Rohmaterialien. Standardmäßige kommerzielle Metalle oder Verbindungen sind selten ausreichend. Es werden spezielle Raffinationstechniken eingesetzt, um unerwünschte Elemente und gelöste Gase zu entfernen, wobei Reinheitsgrade von 99,99 % (4N) bis 99,9999 % (6N) erreicht werden.

### Die Rolle des fortschrittlichen Schmelzens

Für metallische Targets werden häufig Techniken wie das Vakuuminduktionsschmelzen (VIM) oder das Elektronenstrahlschmelzen eingesetzt. Das Schmelzen des Materials unter Hochvakuum entfernt flüchtige Verunreinigungen und gelöste Gase wie Sauerstoff und Stickstoff, die sonst zu Defekten in der abgeschiedenen Schicht führen würden.

Aufbau von Dichte und Struktur: Die zwei Kernpfade

Sobald ein reiner Barren oder ein Pulver hergestellt ist, muss es zu einem dichten, festen Block mit einer feinen, gleichmäßigen Kornstruktur konsolidiert werden. Die Wahl der Methode hängt fast ausschließlich von den Materialeigenschaften ab.

### Pfad 1: Schmelzverfahren & Schmieden (Für Metalle & Legierungen)

Dies ist der gängigste Weg für reine Metalle und viele Legierungen. Das gereinigte Material wird zu einem festen Barren gegossen, der dann einer Reihe von thermo-mechanischen Prozessen unterzogen wird.

Dies beinhaltet wiederholte Zyklen von Erhitzen und mechanischer Verformung, wie Schmieden oder Walzen. Dieser entscheidende Schritt bricht die große, inkonsistente Kristallstruktur des Gussbarrens auf und verfeinert sie zu den feinen, gleichmäßigen Körnern, die für eine stabile und gleichmäßige Sputterrate unerlässlich sind. Es hilft auch, innere Hohlräume oder Porosität zu schließen.

### Pfad 2: Pulvermetallurgie (Für Keramiken & Spröde Materialien)

Materialien wie Keramiken (z. B. Indiumzinnoxid, ITO) oder bestimmte komplexe Legierungen können nicht einfach geschmolzen und gegossen werden. Hierfür ist die Pulvermetallurgie die Lösung.

Der Prozess umfasst die Herstellung eines feinen Pulvers des Materials, das Pressen in die gewünschte Form und das Erhitzen auf eine Temperatur knapp unterhalb seines Schmelzpunkts in einem Prozess, der als Sintern bezeichnet wird.

Techniken wie das Kaltisostatische Pressen (CIP) oder das Heißisostatische Pressen (HIP) werden verwendet, um das Pulver unter immensem Druck zu verdichten. HIP ist besonders effektiv, da es hohe Temperatur und Druck gleichzeitig kombiniert und Targets mit einer Dichte erzeugt, die über 95 % des theoretischen Maximums liegen kann.

Abschließende Vorbereitung: Bearbeitung und Verbindung

Das konsolidierte, hochdichte Material ist immer noch nur ein Rohblock. Die letzten Schritte wandeln es in eine fertige, verwendbare Komponente für ein Sputtersystem um.

### Bearbeitung nach exakten Spezifikationen

Der Block wird präzise auf die endgültigen Abmessungen bearbeitet, die das Sputterwerkzeug erfordert. Dies kann eine flache Scheibe, eine rechteckige Platte oder eine komplexere Form wie ein Zylinder oder ein Ring sein. Hohe Ebenheit der Oberfläche und eine glatte Oberfläche sind entscheidend, um eine gleichmäßige Plasmaerosion und thermische Kontaktierung zu gewährleisten.

### Verbindung mit der Trägerplatte

Sputtern ist ein energiereicher Prozess, der erhebliche Hitze erzeugt. Um dies zu bewältigen, wird das Target-Material mit einer Trägerplatte (oder „Halterung“) verbunden, die typischerweise aus Kupfer oder Aluminium besteht. Diese Platte bietet strukturellen Halt und verfügt über Kühlkanäle für die Wasserzirkulation, wodurch verhindert wird, dass das Target während des Gebrauchs überhitzt und Risse bekommt.

Verständnis der Kompromisse und Herausforderungen

Das ideale Sputtertarget ist perfekt rein, vollständig dicht und weist eine einheitliche Mikrostruktur auf, aber dessen Erreichung erfordert die Navigation durch wichtige technische und wirtschaftliche Kompromisse.

### Reinheit vs. Kosten

Jede zusätzliche "Neun" in der Reinheit (z. B. von 99,99 % auf 99,999 %) kann die Kosten des Targets aufgrund der erforderlichen fortschrittlichen Raffinationstechniken exponentiell erhöhen. Für viele Anwendungen ist ein 4N-Target ausreichend, während modernste Halbleiterprozesse 6N oder höher erfordern können.

### Dichte vs. Materialsprödigkeit

Das Erreichen einer nahezu theoretischen Dichte ist entscheidend, um Lichtbogenbildung und Partikelerzeugung während des Sputterns zu minimieren. Obwohl HIP hervorragend für die Dichte ist, ist es ein teurer Prozess. Bei spröden Keramiken stellt die Verhinderung von Rissen und die Gewährleistung der strukturellen Integrität während des Pressens und Sinterns eine große Fertigungsherausforderung dar.

### Der Einfluss der Korngröße

Ein Target mit großen oder ungleichmäßigen Körnern sputtert mit einer inkonsistenten Rate, was zu einer Schicht mit ungleichmäßiger Dicke und Eigenschaften führt. Der umfangreiche thermo-mechanische Aufwand, der erforderlich ist, um eine feine, gleichmäßige Kornstruktur zu erzeugen, ist ein Hauptfaktor, der ein hochwertiges Target von einem mittelmäßigen unterscheidet.

Verbindung der Herstellung mit Ihrer Anwendung

Die Methode, mit der ein Target hergestellt wird, wirkt sich direkt auf seine Leistung in Ihrem Prozess aus. Das Verständnis dieser Verbindung ermöglicht es Ihnen, das richtige Produkt auszuwählen und Probleme effektiver zu diagnostizieren.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Wiederholbarkeit liegt: Priorisieren Sie Targets mit zertifiziert kleiner, gleichmäßiger Korngröße und hoher Dichte, die das Ergebnis umfangreicher thermo-mechanischer Bearbeitung oder Heißisostatischen Pressens (HIP) sind.

- Wenn Ihr Hauptaugenmerk auf Filmsreinheit für empfindliche Elektronik liegt: Fordern Sie Targets mit der höchstmöglichen Reinheit (z. B. 5N oder 6N), was während der Herstellung fortschrittliche Raffinationsmethoden wie das Elektronenstrahlschmelzen erfordert.

- Wenn Sie mit komplexen Keramiken (wie ITO oder TiC) arbeiten: Ihre Targets werden mittels Pulvermetallurgie hergestellt; konzentrieren Sie sich auf Lieferanten, die eine hohe Dichte (>95 % theoretisch) und eine gleichmäßige Zusammensetzung nachweisen können, um Filmdefekte zu minimieren.

Zu wissen, wie ein Sputtertarget hergestellt wird, gibt Ihnen die nötige Einsicht, um das richtige Material auszuwählen und kritische Probleme in Ihrem Abscheidungsprozess zu diagnostizieren.

Zusammenfassungstabelle:

| Herstellungspfad | Schlüsselprozesse | Ideale Materialien |

|---|---|---|

| Schmelzverfahren & Schmieden | Vakuuminduktionsschmelzen (VIM), Schmieden, Walzen | Reine Metalle, Legierungen (z. B. Kupfer, Titan) |

| Pulvermetallurgie | Kalt-/Heißisostatisches Pressen (CIP/HIP), Sintern | Keramiken, Spröde Materialien (z. B. ITO, TiC) |

Bereit, Ihren Dünnschichtabscheidungsprozess zu verbessern?

Die Qualität Ihres Sputtertargets ist die Grundlage für die Leistung Ihrer Beschichtung. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich präzise gefertigter Sputtertargets für alle Ihre Laboranforderungen.

Lassen Sie sich von unserer Expertise zur richtigen Lösung für überlegene Filmreinheit, Dichte und Prozessstabilität führen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen