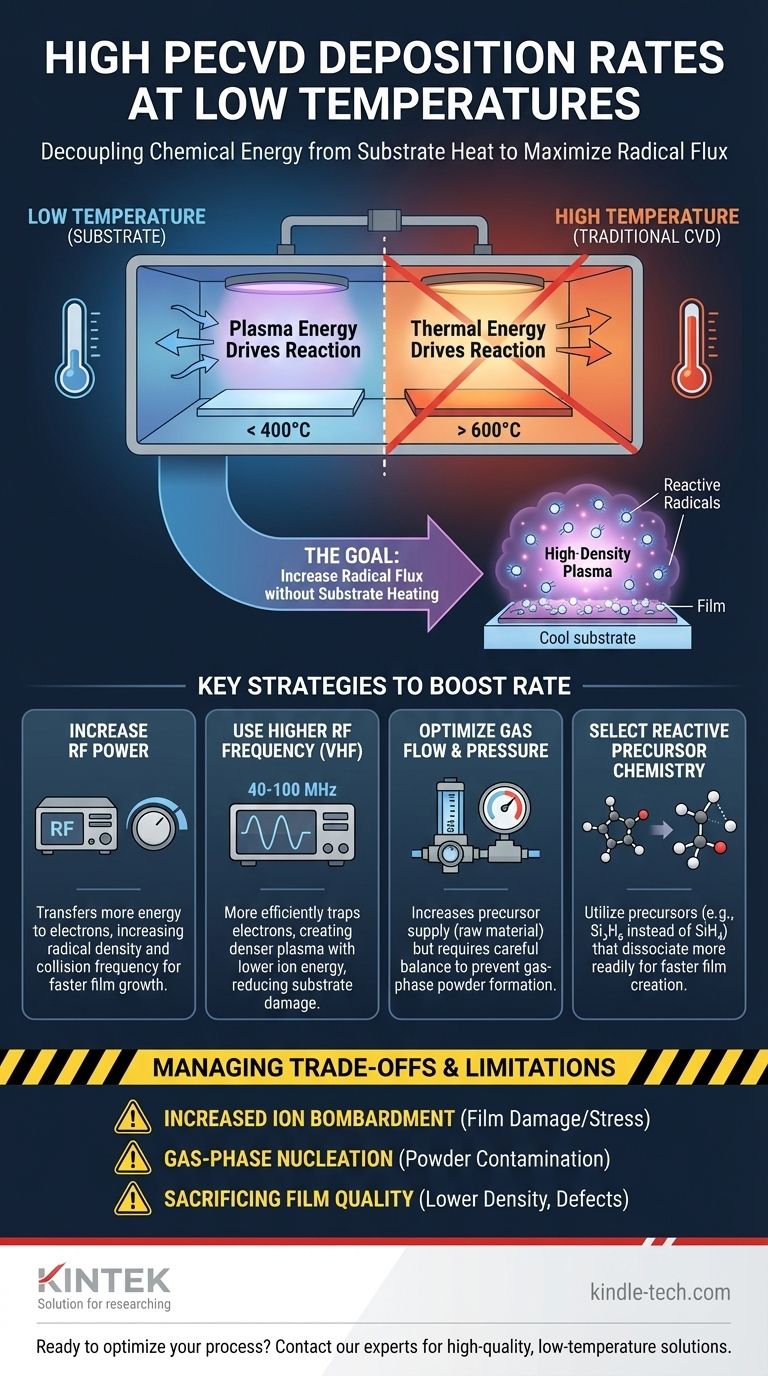

Um eine hohe Abscheiderate in PECVD bei niedriger Temperatur zu erreichen, müssen Sie die Dichte der reaktiven chemischen Spezies innerhalb des Plasmas erhöhen, ohne übermäßige thermische Energie auf das Substrat zu übertragen. Dies wird durch die strategische Manipulation von Parametern wie HF-Leistung und -Frequenz, die Optimierung des Vorläufergasflusses und in einigen Fällen durch die Verwendung reaktiverer Chemikalien erreicht. Ziel ist es, die chemische Reaktion selbst effizienter zu gestalten und so die Notwendigkeit hoher Substrattemperaturen zu umgehen.

Die zentrale Herausforderung besteht darin, die für chemische Reaktionen erforderliche Energie von der auf das Substrat übertragenen thermischen Energie zu entkoppeln. Der Hauptvorteil von PECVD ist seine Fähigkeit, dies zu tun, indem es Plasma verwendet, um Vorläufergase zu energetisieren. Die effektivsten Strategien beinhalten die Erzeugung eines sehr dichten, reaktiven Plasmas, während gleichzeitig die Energie der auf die Oberfläche treffenden Ionen niedrig gehalten wird, wodurch die Abscheiderate maximiert und gleichzeitig Wärme und Schäden minimiert werden.

Das Grundprinzip: Das Gas energetisieren, nicht die Oberfläche

Um den Prozess zu optimieren, ist es entscheidend zu verstehen, warum PECVD überhaupt bei niedrigen Temperaturen funktioniert. Dieses Wissen bildet die Grundlage für jede Anpassung, die Sie vornehmen.

Wie Plasma Wärme ersetzt

Bei der traditionellen chemischen Gasphasenabscheidung (CVD) liefern hohe Substrattemperaturen (oft >600 °C) die thermische Energie, die zum Aufbrechen von Vorläufergasmolekülen und zur Steuerung von Oberflächenreaktionen benötigt wird.

PECVD schafft eine andere Umgebung. Ein elektrisches Feld (normalerweise Hochfrequenz oder HF) energetisiert freie Elektronen und erzeugt ein Plasma. Diese hochenergetischen Elektronen kollidieren mit den Vorläufergasmolekülen und zerlegen sie in hochreaktive Fragmente, sogenannte Radikale.

Diese Radikale sind chemisch „vorbereitet“, um zu reagieren und einen Film auf der Substratoberfläche zu bilden, selbst bei niedrigen Temperaturen (typischerweise <400 °C). Die Energie für die Reaktion stammt aus dem Plasma, nicht aus der Erwärmung des Substrats.

Definition der Abscheiderate

Die Abscheiderate wird grundsätzlich durch den Fluss filmbildender Radikale bestimmt, die auf der Substratoberfläche ankommen. Um die Rate zu erhöhen, müssen Sie diesen Fluss erhöhen.

Wichtige Hebel zur Erhöhung der Abscheiderate

Mehrere Prozessparameter beeinflussen direkt die Dichte der reaktiven Radikale im Plasma, wodurch Sie die Abscheiderate erhöhen können, ohne die Temperatur zu erhöhen.

Erhöhung der HF-Leistung

Dies ist die direkteste Kontrolle. Eine höhere HF-Leistung überträgt mehr Energie auf die Elektronen im Plasma. Dies führt zu häufigeren und energischeren Kollisionen mit Vorläufergasmolekülen, was zu einer höheren Dichte reaktiver Radikale und einer schnelleren Abscheiderate führt.

Die entscheidende Rolle der HF-Frequenz

Standard-PECVD-Systeme verwenden eine Frequenz von 13,56 MHz. Der Übergang zu Sehr Hohen Frequenzen (VHF) (z. B. 40-100 MHz) ist jedoch eine leistungsstarke Technik für die Abscheidung mit hoher Rate bei niedriger Temperatur.

Höhere Frequenzen sind effizienter beim Einfangen und Energetisieren von Elektronen. Dies erzeugt ein dichteres, stärker dissoziiertes Plasma bei einer niedrigeren Plasmaspannung, was bedeutet, dass die auf das Substrat treffenden Ionen eine geringere Energie haben. Das Ergebnis ist eine höhere Abscheiderate mit geringerem Potenzial für Filmschäden oder Substratheizung.

Optimierung von Gasfluss und Druck

Die Erhöhung der Flussrate des Vorläufergases liefert mehr „Rohmaterial“ für die Reaktion, was die Abscheiderate bis zu einem gewissen Punkt erhöhen kann.

Der Druck muss jedoch sorgfältig gesteuert werden. Ein zu hoher Druck kann zu unerwünschten Gasphasenreaktionen führen, bei denen sich Partikel im Plasma selbst und nicht auf dem Substrat bilden. Dies ist eine häufige Ursache für Filmfehler.

Auswahl der Vorläuferchemie

Die Wahl des Vorläufergases kann einen erheblichen Einfluss haben. Einige Moleküle dissoziieren leichter oder erzeugen effizientere filmbildende Radikale. Zum Beispiel wird bei der Abscheidung von Siliziumfilmen Disilan (Si₂H₆) oft verwendet, um im Vergleich zu Standard-Silan (SiH₄) höhere Abscheideraten bei niedrigen Temperaturen zu erzielen, da es leichter zerfällt.

Verständnis der Kompromisse und Einschränkungen

Das Streben nach der maximalen Abscheiderate ist nicht ohne Folgen. Ein erfahrener Berater muss Ihnen helfen, die potenziellen Nachteile zu antizipieren und zu managen.

Das Risiko erhöhten Ionenbeschusses

Während eine Erhöhung der HF-Leistung die Abscheiderate steigert, erhöht sie auch die Energie der Ionen, die das Substrat bombardieren. Dies kann vorteilhaft für die Erzeugung dichter Filme sein, aber ein übermäßiger Beschuss kann Druckspannungen verursachen, Defekte erzeugen oder empfindliche Substrate beschädigen. Genau deshalb sind Plasmen mit höherer Frequenz so vorteilhaft – sie mildern diesen Kompromiss ab.

Gasphasennukleation (Pulverbildung)

Bei sehr hoher Leistung und hohem Druck kann die Dichte der Radikale so hoch werden, dass sie beginnen, miteinander in der Gasphase zu reagieren. Dies erzeugt Staub oder Pulver, das die Kammer kontaminieren und den abgeschiedenen Film ruinieren kann. Dies definiert oft die Obergrenze eines stabilen Prozessfensters.

Opferung der Filmqualität für die Geschwindigkeit

Eine schnelle Abscheidung kann manchmal unerwünschte Elemente (wie Wasserstoff in Siliziumnitridfilmen) „einschließen“ oder Filme mit geringerer Dichte und schlechterer struktureller Qualität erzeugen. Es gibt oft einen direkten Kompromiss zwischen der Abscheiderate und den endgültigen Materialeigenschaften des Films.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Ansatz hängt von den spezifischen Einschränkungen Ihres Films und Substrats ab. Ihre Strategie sollte darauf zugeschnitten sein, die Notwendigkeit von Geschwindigkeit mit der erforderlichen Filmqualität und Substratintegrität in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Rate auf einem robusten Substrat liegt: Konzentrieren Sie sich zunächst auf die Erhöhung der HF-Leistung und des Vorläuferflusses, da das Substrat eine zusätzliche Ionenenergie tolerieren kann.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochwertiger Filme auf einem empfindlichen Substrat liegt (z. B. einem Polymer oder einer organischen elektronischen Vorrichtung): Priorisieren Sie die Verwendung einer höheren Frequenzquelle (VHF oder Mikrowelle), um ein Plasma mit hoher Dichte und niedriger Ionenenergie zu erzeugen.

- Wenn Sie bei hohen Raten Filmfehler oder Pulverbildung feststellen: Reduzieren Sie vorsichtig den Gasdruck oder experimentieren Sie mit Plasmimpulsen, um Gasphasenreaktionen zu unterbrechen, bevor sie problematisch werden.

Letztendlich ist die Kontrolle der Energie und Dichte des Plasmas der Schlüssel zu einer schnellen, hochwertigen Abscheidung bei niedriger Temperatur.

Zusammenfassungstabelle:

| Strategie | Schlüsselparameter | Auswirkung auf die Abscheiderate |

|---|---|---|

| Erhöhung der Plasmadichte | Höhere HF-Leistung | Erhöht direkt den Radikalfluss und die Rate |

| Verbesserung des Elektroneneinfangs | Höhere HF-Frequenz (VHF) | Erzeugt dichteres Plasma mit geringerer Ionenenergie |

| Bereitstellung weiterer Vorläufer | Optimierter Gasfluss/-druck | Erhöht das Rohmaterial, aber Risiko der Pulverbildung |

| Verwendung reaktiver Chemie | Vorläuferauswahl (z. B. Si₂H₆) | Leichtere Dissoziation für schnelleres Filmwachstum |

Bereit, Ihren PECVD-Prozess für die Hochgeschwindigkeitsabscheidung bei niedriger Temperatur zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet das Fachwissen und die Lösungen, die Ihnen helfen, eine überragende Filmqualität selbst auf den empfindlichsten Substraten zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt