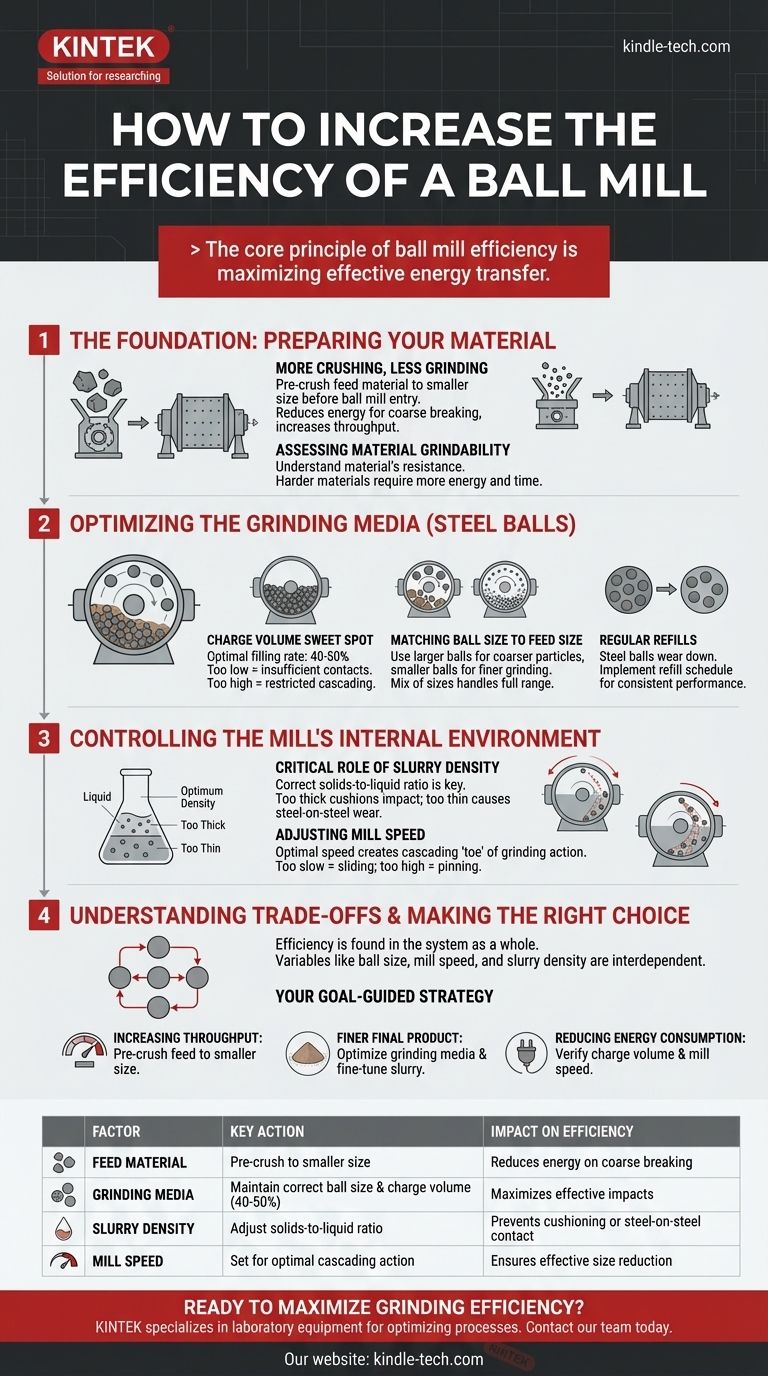

Um die Effizienz einer Kugelmühle zu steigern, müssen Sie die Beziehung zwischen dem zu mahlenden Material und dem Mahlkörper systematisch optimieren. Dies beinhaltet die Kontrolle der Aufgabegröße, des Volumens und der Größe der Stahlkugeln sowie der Dichte der Trübe innerhalb der Mühle. Jeder Faktor beeinflusst direkt, wie viel Energie produktiv zur Partikelgrößenreduzierung genutzt wird und wie viel verschwendet wird.

Das Kernprinzip der Kugelmühleneffizienz besteht darin, die effektive Energieübertragung zu maximieren. Jede Anpassung – von der Größe des in die Mühle gelangenden Materials bis zur Dichte der Trübe – zielt darauf ab, sicherzustellen, dass die Stahlkugeln das Zielmaterial mit der größtmöglichen Wirksamkeit treffen, anstatt Energie durch ineffektive Kollisionen oder interne Reibung zu verschwenden.

Die Grundlage: Vorbereitung Ihres Materials

Noch bevor das Material in die Mühle gelangt, können Sie erhebliche Effizienzsteigerungen erzielen. Der Zustand Ihres Aufgabematerials bildet die Grundlage für den gesamten Mahlprozess.

Das Prinzip „Mehr Zerkleinern, weniger Mahlen“

Der bedeutendste Effizienzgewinn ergibt sich oft aus der Reduzierung der Partikelgröße des Aufgabematerials, bevor es in die Kugelmühle gelangt. Kugelmühlen sind am effizientesten beim Feinmahlen, nicht beim Grobbrechen.

Durch den Einsatz eines Brechers zur anfänglichen Größenreduzierung kann sich die Kugelmühle auf ihre eigentliche Aufgabe konzentrieren. Diese einzige Änderung kann den Durchsatz drastisch erhöhen und den Gesamtenergieverbrauch senken.

Beurteilung der Mahlbarkeit von Materialien

Jedes Material besitzt eine inhärente Mahlbarkeit oder einen Widerstand gegen Zerkleinerung. Auch wenn Sie das Material selbst möglicherweise nicht ändern können, ist das Verständnis dieser Eigenschaft entscheidend, um realistische Erwartungen zu setzen und andere Parameter entsprechend zu optimieren.

Härtere Materialien erfordern immer mehr Energie und Zeit, was in Ihre Prozessberechnungen einbezogen werden muss.

Optimierung des Mahlkörpers (der Stahlkugeln)

Die Stahlkugeln, oder Mahlkörper, sind der Motor der Mühle. Ihre Größe, ihr Volumen und ihr Zustand sind die kritischsten Variablen, die Sie innerhalb der Mühle selbst steuern können.

Der „Füllvolumen“-Sweet Spot

Die Füllrate oder das Füllvolumen ist der Prozentsatz des internen Volumens der Mühle, der von den Stahlkugeln eingenommen wird. Der optimale Bereich liegt typischerweise bei 40-50 %.

Ist die Füllung zu gering, ist die Anzahl der Mahlkontakte pro Umdrehung unzureichend, was Zeit und Energie verschwendet. Ist sie zu hoch, können die Kugeln nicht frei kaskadieren, was die Aufprallkraft und die Mahlwirkung reduziert.

Anpassung der Kugelgröße an die Aufgabegröße

Es gibt keine Einheitslösung für Mahlkörper. Sie müssen die Kugelgröße an das zu mahlende Material anpassen.

Verwenden Sie größere Kugeln zum Zerkleinern gröberer Aufgabepartikel und kleinere Kugeln zum Feinmahlen kleinerer Partikel. Eine optimierte Füllung verwendet oft eine Mischung aus Größen, um das gesamte Spektrum der Partikel während ihrer Reduzierung zu handhaben.

Aufrechterhaltung der Füllung durch regelmäßiges Nachfüllen

Stahlkugeln nutzen sich mit der Zeit ab, werden kleiner und weniger effektiv. Dieser Verschleiß reduziert das gesamte Füllvolumen und verschiebt die Größenverteilung.

Die Implementierung eines Zeitplans zum genauen Nachfüllen der Mühle mit neuen Kugeln ist unerlässlich, um eine konsistente und vorhersehbare Mahlleistung aufrechtzuerhalten.

Steuerung der internen Umgebung der Mühle

Die Bedingungen innerhalb der Mühle – insbesondere die Trübedichte und die Rotationsgeschwindigkeit – bestimmen, wie die Kugeln und das Material interagieren.

Die entscheidende Rolle der Trübedichte

Das Mahlen erfolgt meist in einer feuchten Umgebung, und die Trübedichte (das Verhältnis von Feststoffen zu Flüssigkeit) ist ein wichtiger Hebel.

Ist die Trübe zu dick, dämpft sie den Aufprall der Kugeln und reduziert die Mahleffizienz. Ist sie zu dünn, umhüllt sie die Mahlkörper nicht richtig, was zu Energieverschwendung durch Stahl-auf-Stahl-Kontakt führt.

Anpassen der Mühlengeschwindigkeit für die richtige Wirkung

Die Rotationsgeschwindigkeit der Mühle bestimmt das Verhalten der Kugelfüllung. Ist die Geschwindigkeit zu langsam, gleiten die Kugeln nur, was wenig Mahlwirkung erzeugt.

Ist die Geschwindigkeit zu hoch (nahe der „kritischen Geschwindigkeit“), werden die Kugeln durch die Zentrifugalkraft an die Mühlenwand gedrückt, und es findet kein Mahlen statt. Die effizienteste Geschwindigkeit ermöglicht es der Füllung, aufzusteigen und zu kaskadieren, wodurch eine „Zehe“ intensiver Mahlwirkung entsteht.

Die Kompromisse verstehen

Die Optimierung einer Kugelmühle bedeutet nicht, eine Variable zu maximieren, sondern das richtige Gleichgewicht für Ihre spezifische Anwendung zu finden.

Die Interdependenz der Variablen

Alle diese Faktoren sind miteinander verbunden. Eine Änderung der Kugelgröße könnte eine Anpassung der Mühlengeschwindigkeit erfordern. Eine Reduzierung der Aufgabegröße kann es Ihnen ermöglichen, eine andere Trübedichte für bessere Ergebnisse zu verwenden. Effizienz findet sich im System als Ganzes, nicht in einer einzelnen Komponente.

Verschleiß als unvermeidliche Kosten

Das Mahlen ist ein von Natur aus abrasiver und hochwirksamer Prozess. Obwohl diese Strategien die Energieeffizienz verbessern, eliminieren sie nicht die Betriebskosten für den Austausch der Stahlkugel-Mahlkörper und der internen Auskleidungen der Mühle, die darauf ausgelegt sind, sich im Laufe der Zeit zu verbrauchen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Optimierungsstrategie sollte sich an Ihrem primären Ziel orientieren.

- Wenn Ihr Hauptaugenmerk auf der Steigerung des Durchsatzes liegt: Das Vorbrechen des Aufgabematerials auf eine kleinere, konsistentere Größe ist die effektivste Strategie.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines feineren Endprodukts liegt: Konzentrieren Sie sich auf die Optimierung des Mahlkörpers mit einer geeigneten Verteilung kleinerer Kugelgrößen und der Feinabstimmung der Trübedichte.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Energieverbrauchs liegt: Überprüfen Sie zunächst, ob Ihr Kugelfüllvolumen und Ihre Mühlengeschwindigkeit korrekt sind, um sicherzustellen, dass Sie keine Energie durch schlechte Kaskadenwirkung verschwenden.

Letztendlich ist eine hocheffiziente Kugelmühle ein ausgewogenes System, bei dem jede Komponente darauf abgestimmt ist, die produktive Energieübertragung zu maximieren.

Zusammenfassungstabelle:

| Zu optimierender Faktor | Schlüsselaktion | Auswirkung auf die Effizienz |

|---|---|---|

| Aufgabematerial | Vorbrechen auf kleinere Größe | Reduziert den Energieaufwand für grobes Brechen |

| Mahlkörper | Korrekte Kugelgröße und Füllvolumen (40-50 %) beibehalten | Maximiert effektive Stöße und Mahlwirkung |

| Trübedichte | Verhältnis Feststoffe zu Flüssigkeit anpassen | Verhindert energieverschwendende Dämpfung oder Stahl-auf-Stahl-Kontakt |

| Mühlengeschwindigkeit | Für optimale Kaskadenwirkung einstellen | Stellt sicher, dass die Kugeln effektiv angehoben und fallen gelassen werden, um die Größe zu reduzieren |

Bereit, Ihre Mahleffizienz zu maximieren und Betriebskosten zu senken?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien zur Optimierung von Prozessen wie der Kugelmühle. Unsere Experten können Ihnen bei der Auswahl des richtigen Mahlkörpers helfen und Einblicke geben, um die Parameter Ihrer Mühle für Ihr spezifisches Material und Ihre Ziele fein abzustimmen.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir die Produktivität und Effizienz Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Kugelmahlanlage mit Aluminiumoxid-Zirkonoxid-Mahlbehälter und Kugeln

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochenergetische Planetenkugel-Mühle für Labore

Andere fragen auch

- Was sind die Nachteile einer Kugelmühle? Hoher Energieverbrauch, Lärm und Kontaminationsrisiken

- Warum wird eine Labor-Kugelmühle in der Co-Ni-Katalysatorforschung eingesetzt? Optimieren Sie die CO2-Umwandlung mit präzisem Mahlen

- Was ist die Schlüsselrolle einer Planetenkugelmühle für IZO-Targets? Erzielung atomarer Ebenen-Gleichmäßigkeit bei der Materialvorbereitung

- Welche Produktgröße erreicht eine Kugelmühle? Erzielen Sie Mikrometer-Präzision für Ihre Materialien

- Warum Kugelmühlen für NMC-Kathodenmaterialien verwenden? Präzise Partikelgrößen für Verbundkathoden erzielen