Genauer gesagt, ist der Muffelofen das Instrument, das verwendet wird, um den Aschegehalt einer Materialprobe zu bestimmen; der Ofen selbst hat keinen Aschegehalt. Das Verfahren umfasst das Wiegen einer Probe, das Einbringen in den Ofen, um alle organischen Bestandteile bei hohen Temperaturen zu verbrennen, und das anschließende Wiegen des verbleibenden anorganischen Rückstands, der als Asche bekannt ist. Dieser Prozess, genannt Ascheanalyse oder „Veraschung“, quantifiziert den nicht brennbaren Füllstoff- oder Mineralgehalt in Ihrer Probe.

Die Aschegehaltsanalyse ist eine grundlegende gravimetrische Technik, die in der Materialwissenschaft und Qualitätskontrolle eingesetzt wird. Sie trennt den brennbaren organischen Teil eines Materials durch kontrollierte Hochtemperatur-Oxidation vom nicht brennbaren anorganischen Teil (der Asche) und liefert ein kritisches Maß für den Füllstoffgehalt und die Materialreinheit.

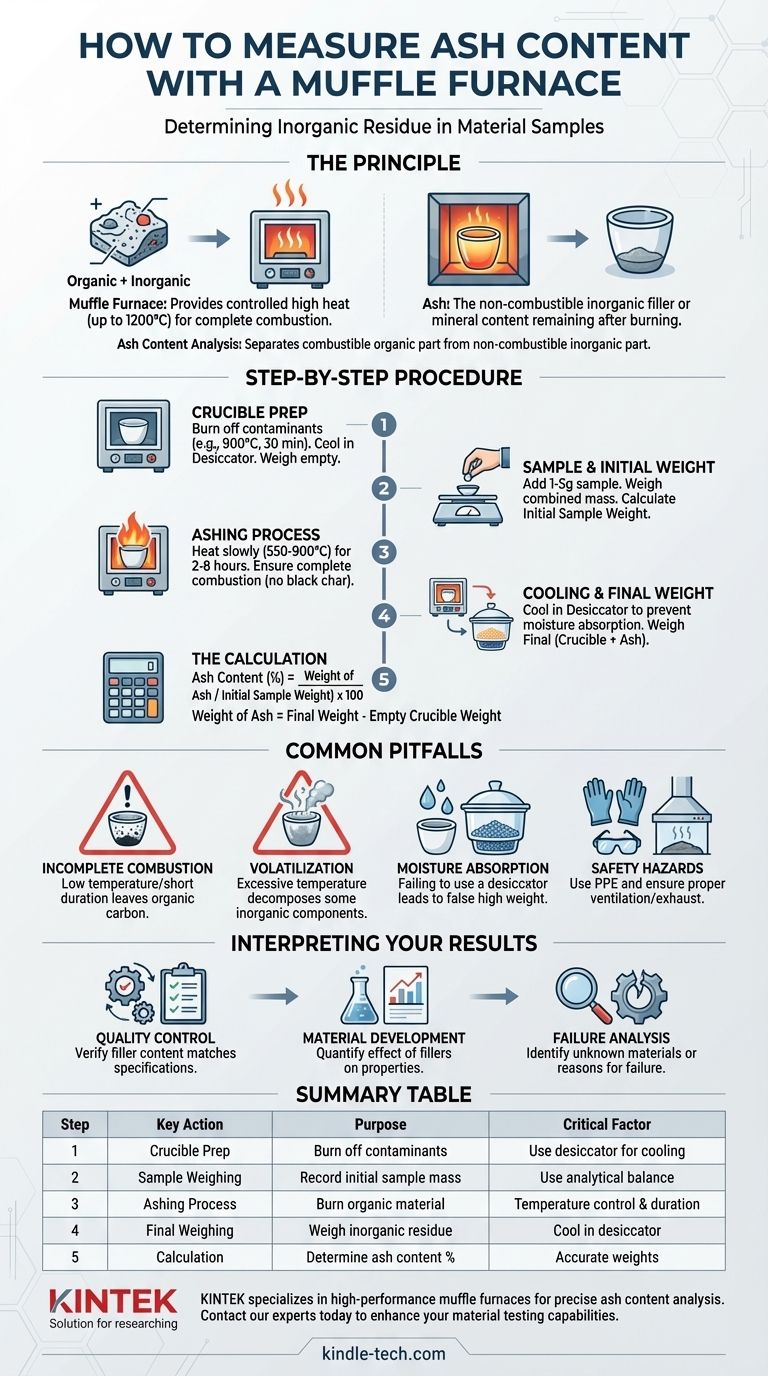

Das Prinzip: Isolierung des anorganischen Rückstands

Der Hauptzweck der Ascheanalyse besteht darin, den Gewichtsanteil anorganischer Materialien in einer Probe zu messen. Dies sind oft Füllstoffe, die einem Polymer oder Gummi zugesetzt werden, um dessen Eigenschaften zu modifizieren oder Kosten zu senken.

Was ist „Asche“?

In diesem Zusammenhang ist Asche der anorganische Rückstand, der nach vollständiger Verbrennung eines Materials übrig bleibt. Dazu können mineralische Füllstoffe wie Glasfasern, Calciumcarbonat, Talkum oder Siliziumdioxid sowie Metallsalze und Oxide gehören.

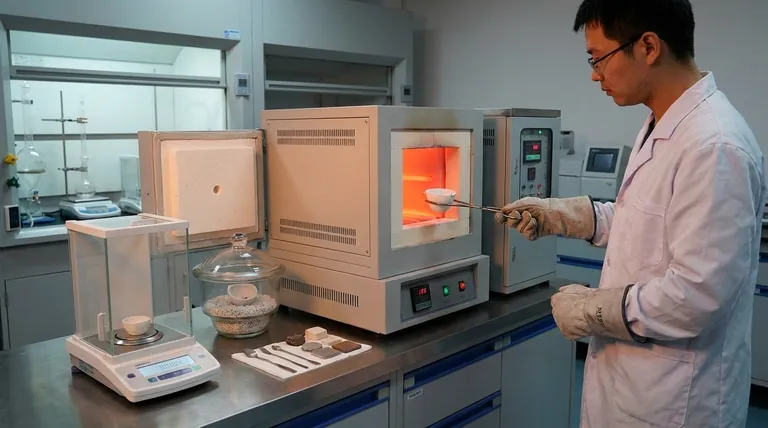

Wie ein Muffelofen funktioniert

Ein Muffelofen ist ein Ofen, der sehr hohe, präzise kontrollierte Temperaturen von oft bis zu 1200 °C (2192 °F) erreichen kann. Er bietet eine gleichmäßige Hochwärmeumgebung, die die vollständige Verbrennung der organischen Polymer- oder Gummimatrix gewährleistet und nur die stabile anorganische Asche zurücklässt.

Schritt-für-Schritt-Verfahren für genaue Messungen

Die Einhaltung eines strengen Verfahrens ist entscheidend für reproduzierbare und genaue Ergebnisse. Die wesentlichen Werkzeuge sind ein Muffelofen, eine hochpräzise Analysenwaage, Porzellantiegel und ein Exsikkator.

Schritt 1: Tiegelvorbereitung

Bevor Sie Ihre Probe einbringen, muss der Tiegel vorbereitet werden. Legen Sie den leeren, sauberen Porzellantiegel für etwa 30 Minuten bei der vorgesehenen Testtemperatur (z. B. 900 °C) in den Muffelofen.

Dieser Schritt verbrennt alle Restfeuchtigkeit oder Verunreinigungen auf dem Tiegel selbst. Anschließend wird der heiße Tiegel in einen Exsikkator überführt, um auf Raumtemperatur abzukühlen, ohne Feuchtigkeit aus der Atmosphäre aufzunehmen, und dann präzise auf einer Analysenwaage gewogen. Dies ist Ihr „Leertiegelgewicht“.

Schritt 2: Probenvorbereitung und erste Wägung

Schneiden Sie einen kleinen, repräsentativen Teil Ihres Materials ab, typischerweise 1–5 Gramm. Legen Sie diese Probe in den vorgewogenen Tiegel.

Notieren Sie das Gesamtgewicht von Tiegel und Probe mithilfe der Analysenwaage. Durch Subtrahieren des Leertiegelgewichts erhalten Sie das „Anfangsproben-Gewicht“.

Schritt 3: Der Veraschungsprozess

Stellen Sie den Tiegel mit der Probe in den kühlen oder leicht vorgewärmten Muffelofen. Erhöhen Sie die Temperatur langsam auf den Zielwert, der je nach Material und anzuwendendem Standard (z. B. ASTM D2584 für Polymere) zwischen 550 °C und 900 °C liegen kann.

Das Halten der Probe bei dieser Höchsttemperatur gewährleistet die vollständige Verbrennung der organischen Bestandteile. Die Dauer kann zwischen 2 und 8 Stunden liegen, bis der gesamte schwarze Kohlenstoffrückstand verschwunden ist und nur noch eine hellfarbige Asche übrig bleibt.

Schritt 4: Abkühlen und Endwägung

Sobald die Veraschung abgeschlossen ist, schalten Sie den Ofen aus und lassen Sie ihn erheblich abkühlen, bevor Sie den Tiegel vorsichtig herausnehmen. Legen Sie den heißen Tiegel sofort in einen Exsikkator.

Der Exsikkator enthält ein Trockenmittel und bietet eine feuchtigkeitsfreie Umgebung, damit der Tiegel auf Raumtemperatur abkühlen kann. Dies ist ein entscheidender Schritt, da viele Ascherückstände hygroskopisch sind und Feuchtigkeit aus der Luft aufnehmen, was ihr Gewicht künstlich erhöht.

Nach dem Abkühlen wiegen Sie den Tiegel mit der Asche. Dies ergibt das „Endgewicht (Tiegel + Asche)“.

Schritt 5: Die Berechnung

Die Berechnung des Aschegehalts ist unkompliziert. Bestimmen Sie zunächst das Gewicht des Ascherückstands:

- Gewicht der Asche = (Endgewicht [Tiegel + Asche]) - (Leertiegelgewicht)

Berechnen Sie dann den Ascheprozentsatz relativ zur Anfangsprobe:

- Aschegehalt (%) = (Gewicht der Asche / Anfangsproben-Gewicht) x 100

Häufige Fehlerquellen, die es zu vermeiden gilt

Eine genaue Ascheanalyse erfordert die Vermeidung mehrerer häufiger Fehlerquellen.

Unvollständige Verbrennung

Wenn die Temperatur zu niedrig oder die Dauer zu kurz ist, kann etwas organischer Kohlenstoff zurückbleiben, der als schwarze Sprenkel im Rückstand erscheint. Dies führt zu einer fälschlicherweise erhöhten gemessenen Aschegehalt. Stellen Sie sicher, dass der endgültige Rückstand eine einheitliche, helle Farbe hat.

Verflüchtigung von Aschebestandteilen

Umgekehrt kann eine übermäßig hohe Temperatur dazu führen, dass bestimmte anorganische Bestandteile zersetzt werden oder verflüchtigen. Calciumcarbonat (CaCO₃) kann sich beispielsweise oberhalb von 825 °C zu Calciumoxid (CaO) zersetzen, wobei CO₂ freigesetzt wird und ein Massenverlust auftritt. Kennen Sie die Zusammensetzung Ihres Materials, um die richtige Veraschungstemperatur zu wählen.

Feuchtigkeitsaufnahme

Das Versäumnis, einen Exsikkator zum Abkühlen zu verwenden, ist ein häufiger Fehler. Der Ascherückstand beginnt sofort, Feuchtigkeit aus der Luft aufzunehmen, sobald er unter 100 °C abkühlt, was zu einem ungenau hohen Endgewicht führt.

Sicherheitsrisiken

Tragen Sie bei der Bedienung eines Muffelofens immer die geeignete persönliche Schutzausrüstung (PSA), einschließlich hitzebeständiger Handschuhe und Schutzbrillen. Stellen Sie sicher, dass sich der Ofen in einem gut belüfteten Bereich oder unter einem Abzug befindet, um die Verbrennungsprodukte sicher abzuführen.

Interpretation Ihrer Ergebnisse für einen klaren Zweck

Der Prozentsatz des Aschegehalts ist nicht nur eine Zahl; er ist ein wichtiger Indikator für die Materialzusammensetzung und -qualität.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle liegt: Verwenden Sie diese Methode, um zu überprüfen, ob der Füllstoffgehalt von eingehenden Rohstoffen oder Fertigprodukten den erforderlichen Spezifikationen entspricht.

- Wenn Ihr Hauptaugenmerk auf der Materialentwicklung liegt: Nutzen Sie den Aschegehalt, um die Auswirkungen verschiedener Füllstoffarten und -beladungen auf die physikalischen und mechanischen Eigenschaften eines neuen Verbundwerkstoffs zu quantifizieren.

- Wenn Ihr Hauptaugenmerk auf der Fehleranalyse oder dem Reverse Engineering liegt: Verwenden Sie den Ascheprozentsatz als entscheidende Information, um ein unbekanntes Material zu identifizieren oder zu verstehen, warum eine Komponente ihre erwartete Leistung möglicherweise nicht erbracht hat.

Letztendlich bietet die Beherrschung dieser grundlegenden Prüfung einen klaren und zuverlässigen Einblick in die tatsächliche Zusammensetzung Ihrer Materialien.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck | Kritischer Faktor |

|---|---|---|---|

| 1 | Tiegelvorbereitung | Verunreinigungen verbrennen, Tariergewicht ermitteln | Exsikkator zum Abkühlen verwenden |

| 2 | Probenwägung | Anfängliche Probenmasse aufzeichnen (1–5 g) | Analysenwaage verwenden |

| 3 | Veraschungsprozess | Organisches Material bei 550–900 °C verbrennen | Temperaturkontrolle & Dauer |

| 4 | Endwägung | Anorganischen Rückstand wiegen | Im Exsikkator abkühlen, um Feuchtigkeitsaufnahme zu verhindern |

| 5 | Berechnung | Aschegehaltsprozentsatz bestimmen | Formel: (Aschegewicht / Proben-Gewicht) × 100 |

Benötigen Sie eine präzise Aschegehaltsanalyse für Ihre Materialien? KINTEK ist spezialisiert auf Hochleistungs-Muffelöfen und Laborgeräte, die genaue, reproduzierbare Ergebnisse für Qualitätskontrolle, Materialentwicklung und Fehleranalyse liefern. Unsere Lösungen gewährleisten vollständige Verbrennung, präzise Temperaturkontrolle und zuverlässige Daten für Polymere, Gummi und Verbundwerkstoffe. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihr Labor zu finden und Ihre Materialtestfähigkeiten zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist ein Muffelofen in der Lebensmittelindustrie? Ein Schlüsselwerkzeug für eine präzise Nährwertanalyse

- Was ist das Prinzip eines Muffelofens im Labor? Präzises Hochtemperaturheizen meistern

- Was ist die optimale Temperatur zum Veraschen in einem Muffelofen? Erzielen Sie präzise und effiziente Ergebnisse

- Wie kühlt man einen Muffelofen? Sicherheit gewährleisten und Lebensdauer der Geräte maximieren

- Welche Sicherheitsvorkehrungen sind bei der Verwendung eines Muffelofens zu beachten? Wichtige Tipps für den sicheren Betrieb