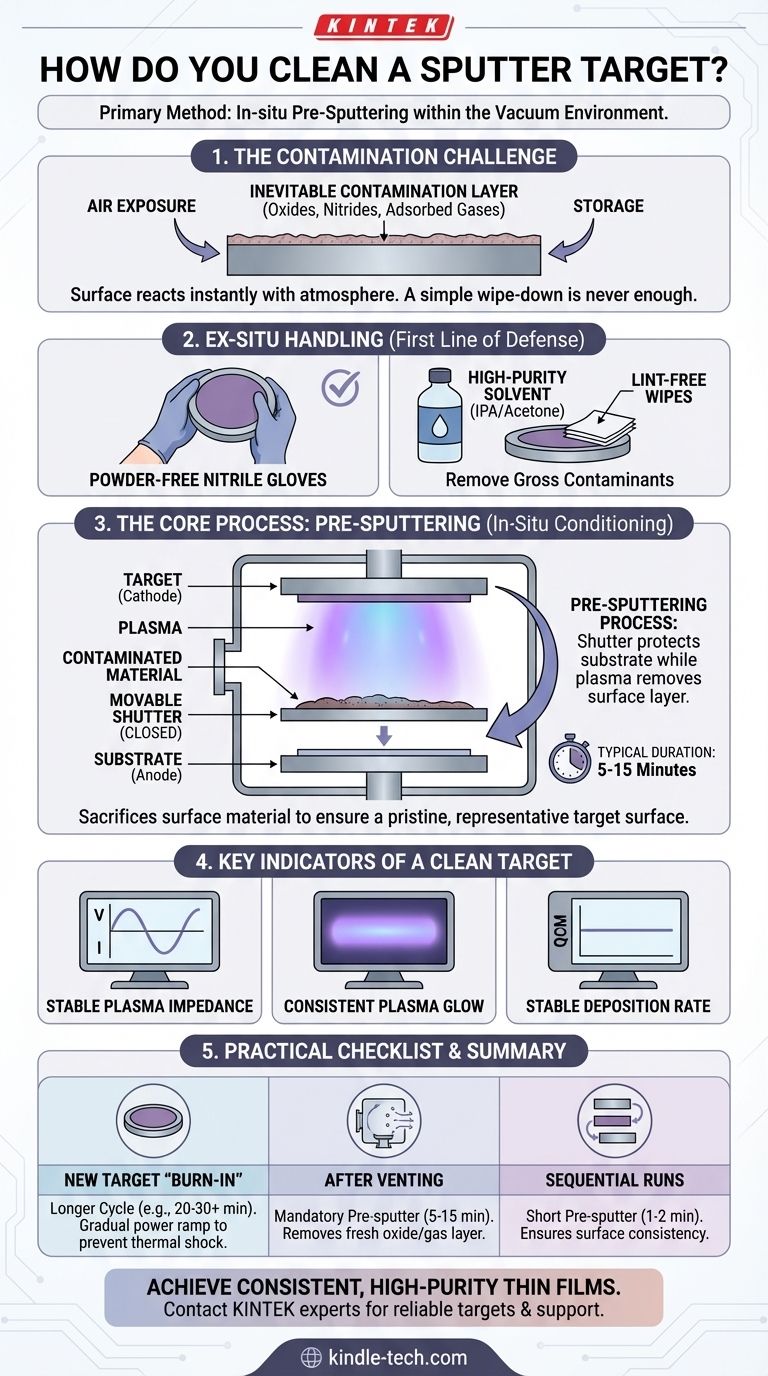

Die Reinigung von Sputtertargets erfolgt hauptsächlich durch einen In-situ-Prozess, der als Vor-Sputtern bezeichnet wird. Dabei wird das Target absichtlich gesputtert, während ein Verschluss Ihr Substrat schützt. Dieser kritische Schritt nutzt das Plasma selbst, um Oberflächenverunreinigungen wie Oxide und adsorbierte atmosphärische Gase, die sich bilden, wenn das Target der Luft ausgesetzt ist, physikalisch zu entfernen.

Das Ziel ist es nicht, ein Target im traditionellen Sinne zu "waschen", sondern eine makellose, repräsentative Oberfläche innerhalb der Vakuumumgebung vorzubereiten. Dies ist der wichtigste Schritt, um die Reinheit der Schicht, die Prozessstabilität und wiederholbare Ergebnisse zu gewährleisten.

Warum Targetreinheit ein Prozess und keine einmalige Aktion ist

Die Oberfläche eines Sputtertargets beginnt sich in dem Moment zu verändern, in dem es der Atmosphäre ausgesetzt wird. Das Verständnis der Kontaminationsquellen verdeutlicht, warum ein einfaches Abwischen niemals ausreicht.

Die unvermeidliche Kontaminationsschicht

Wenn ein Target gelagert oder in eine Kammer geladen wird, ist seine Oberfläche nicht das reine Material, das Sie abscheiden möchten. Sie ist mit einer dünnen, nicht repräsentativen Schicht bedeckt.

Diese Schicht besteht hauptsächlich aus zwei Dingen:

- Oxide und Nitride: Die meisten metallischen Targets reagieren sofort mit Sauerstoff und Stickstoff in der Luft und bilden eine nanoskalige native Oxid- oder Nitridschicht.

- Adsorbierte Gase: Moleküle aus der Luft, insbesondere Wasserdampf, haften physikalisch an der Oberfläche.

Das Sputtern dieser kontaminierten Schicht direkt auf Ihr Substrat beeinträchtigt die chemischen, elektrischen und optischen Eigenschaften Ihrer Schicht.

Die Rolle des Ex-Situ-Handlings

Bevor das Target überhaupt in die Vakuumkammer gelangt, ist die richtige Handhabung Ihre erste Verteidigungslinie.

Verwenden Sie beim Umgang mit Targets immer puderfreie Nitrilhandschuhe. Öle und Rückstände von Ihrer Haut können zu erheblichen lokalen Verunreinigungen führen, die Defekte in Ihrer Schicht und Lichtbögen während des Prozesses verursachen. Wenn ein Target vor der Installation gereinigt werden muss, verwenden Sie hochreine Lösungsmittel wie Aceton oder Isopropylalkohol mit fusselfreien Reinraumtüchern.

Der Vor-Sputterprozess: Ihr wichtigstes Werkzeug

Das Vor-Sputtern, auch Target-Konditionierung genannt, ist die branchenübliche Praxis zur Vorbereitung eines Targets für die Abscheidung. Es ist ein obligatorischer Schritt.

Die Funktion des Verschlusses

Nahezu alle Sputtersysteme sind mit einem beweglichen Verschluss ausgestattet, der zwischen dem Target und dem Substrat positioniert ist.

Während des Vor-Sputterns ist dieser Verschluss geschlossen. Das Plasma wird gezündet, und Material wird vom Target gesputtert, aber es beschichtet den Verschluss anstelle Ihres wertvollen Substrats. Dies opfert effektiv eine kleine Menge Material, um die gesamte kontaminierte Oberflächenschicht zu entfernen.

Bestimmung der richtigen Dauer

Die erforderliche Vor-Sputterzeit hängt vom Targetmaterial, seiner Expositionsgeschichte und der Empfindlichkeit Ihres Prozesses ab. Eine typische Dauer kann 5 bis 15 Minuten betragen.

Sie wissen, dass das Target sauber ist, wenn der Prozess stabilisiert ist. Wichtige Indikatoren sind:

- Stabile Plasmaimpedanz: Spannung und Strom der Stromversorgung hören auf zu driften.

- Gleichmäßiges Plasmaleuchten: Die Farbe und Intensität des Plasmas werden gleichmäßig und stabil.

- Stabile Abscheiderate: Wenn Sie eine Quarzkristallmikrowaage haben, werden Sie sehen, wie sich die Rate stabilisiert.

Target-„Einbrennen“ für neue Targets

Ein brandneues Target erfordert einen umfangreicheren ersten Lauf, oft als „Einbrennen“ bezeichnet.

Hierbei geht es nicht nur um die Reinigung der Oberfläche. Es geht darum, dass das Target das thermische Gleichgewicht erreicht und mikrostrukturelle Stabilität erlangt. Ein Einbrennzyklus läuft oft länger und kann eine allmähliche Leistungssteigerung beinhalten, um einen Thermoschock zu vermeiden, der spröde Keramiktargets zum Reißen bringen kann.

Anzeichen eines unreinen Targets erkennen

Wenn Sie den Vor-Sputterschritt überspringen oder überstürzen, wird Ihnen der Prozess selbst oft signalisieren, dass etwas nicht stimmt. Das Verständnis dieser Symptome ist entscheidend für die Fehlerbehebung.

Lichtbogenbildung und Prozessinstabilität

Das Sputtern einer kontaminierten oder oxidierten Oberfläche ist eine Hauptursache für Lichtbogenbildung. Lichtbögen sind unkontrollierte elektrische Entladungen, die die Stromversorgung beschädigen, Partikel erzeugen und Ihre Schicht ruinieren können. Ein „spuckender“ oder instabiler Prozess ist ein klassisches Zeichen für ein verschmutztes Target.

Inkonsistente Filmeigenschaften

Wenn die anfänglichen Schichten Ihres Films von einem kontaminierten Target abgeschieden werden, werden Sie die Folgen in der Leistung sehen. Dies kann sich als schlechte Haftung, falsche Stöchiometrie in Verbundfilmen oder trübe, verfärbte Beschichtungen äußern.

Schwankende Abscheideraten

Die Sputterausbeute (die Anzahl der pro einfallendem Ion ausgestoßenen Atome) eines Oxids ist fast immer anders als die des reinen Ausgangsmaterials. Während die Reinigung fortschreitet, ändert sich die Abscheiderate. Der Versuch, vor der Stabilisierung dieser Rate abzuscheiden, führt zu Filmen mit inkonsistenter Dicke.

Eine praktische Checkliste für die Target-Konditionierung

Die ordnungsgemäße Konditionierung Ihres Sputtertargets ist grundlegend für die Qualität Ihrer Ergebnisse. Verwenden Sie diese Richtlinien, um Ihren Ansatz anzupassen.

- Wenn Sie ein brandneues Target installieren: Führen Sie einen längeren „Einbrennzyklus“ (z. B. 20-30 Minuten) durch, wobei Sie die Leistung möglicherweise langsam erhöhen, um einen Thermoschock zu vermeiden, insbesondere bei Keramikmaterialien.

- Wenn Sie eine Abscheidung nach dem Belüften der Kammer starten: Ein standardmäßiges Vor-Sputtern von 5-15 Minuten ist obligatorisch, um die frische Oxid- und adsorbierte Gasschicht zu entfernen.

- Wenn Sie sequentielle Abscheidungen ohne Vakuumbruch durchführen: Ein sehr kurzes Vor-Sputtern (z. B. 1-2 Minuten) ist oft ausreichend, um sicherzustellen, dass die Targetoberfläche vor Beginn des nächsten Laufs in einem konsistenten Zustand ist.

Die Beherrschung dieses Konditionierungsprozesses ist die Grundlage für eine stabile, wiederholbare und qualitativ hochwertige Sputterabscheidung.

Zusammenfassungstabelle:

| Schritt | Wichtige Aktion | Zweck |

|---|---|---|

| 1. Ex-Situ-Handhabung | Reinigen Sie mit hochreinen Lösungsmitteln (IPA/Aceton) und tragen Sie Nitrilhandschuhe. | Entfernen Sie grobe Verunreinigungen vor dem Laden in die Kammer. |

| 2. Vor-Sputtern | Sputtern Sie das Target bei geschlossenem Verschluss für 5-15 Minuten (länger für neue Targets). | Entfernen Sie Oberflächenoxide und adsorbierte Gase mit dem Plasma. |

| 3. Prozessstabilisierung | Überwachen Sie die stabile Plasmaimpedanz, das Leuchten und die Abscheiderate. | Bestätigen Sie, dass die Targetoberfläche sauber und repräsentativ ist. |

Erzielen Sie konsistente, hochreine Dünnschichten mit zuverlässigen Sputtertargets und fachkundiger Unterstützung von KINTEK.

Haben Sie Probleme mit Prozessinstabilität oder Filmkontamination? Unsere hochreinen Sputtertargets und unser tiefgreifendes Anwendungs-Know-how wurden entwickelt, um Laboren wie Ihrem zu helfen, wiederholbare, qualitativ hochwertige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und sicherzustellen, dass Ihr Abscheidungsprozess auf einer soliden Grundlage aufbaut.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien