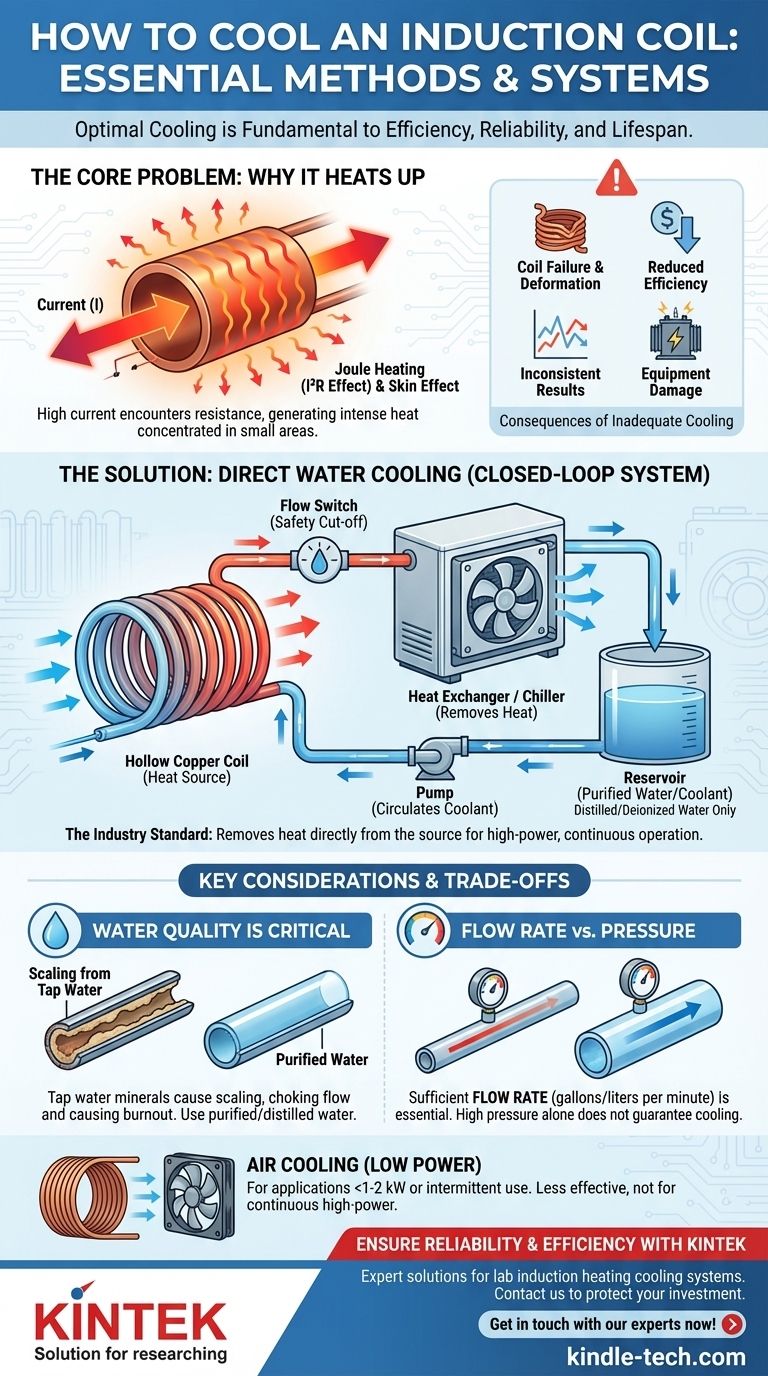

Im Kern wird eine Induktionsspule gekühlt, indem eine Flüssigkeit, meist Wasser, direkt durch die hohlen Kupferrohre zirkuliert, aus denen die Spule besteht. Für Anwendungen mit geringerer Leistung kann erzwungene Luft ausreichen, aber die direkte Flüssigkeitskühlung ist der Industriestandard für die Bewältigung der intensiven Wärme, die während des Betriebs entsteht.

Die Methode zur Kühlung einer Induktionsspule ist nicht nur eine Wartungsaufgabe; sie ist eine grundlegende Designentscheidung, die die Effizienz, Zuverlässigkeit und Betriebslebensdauer des Systems bestimmt. Eine unsachgemäße Kühlung ist die häufigste Ursache für Spulenausfälle und inkonsistente Heizleistung.

Warum Kühlung unerlässlich ist

Um die richtige Kühlmethode zu wählen, müssen Sie zunächst verstehen, warum eine Spule, die dazu bestimmt ist, ein anderes Objekt zu erwärmen, selbst heiß wird. Die Wärme ist ein Nebenprodukt der Physik, die die Induktion ermöglicht.

Die Wärmequelle

Die primäre Wärmequelle in der Spule ist der elektrische Widerstand. Obwohl Kupfer ein ausgezeichneter Leiter ist, ist es nicht perfekt. Die massiven elektrischen Ströme – oft Hunderte oder Tausende von Ampere –, die durch die Spule fließen, stoßen auf diesen geringen Widerstand.

Dies erzeugt aufgrund des I²R-Effekts, auch bekannt als Joulesche Wärme, erhebliche Wärme. Der Skineffekt und der Proximity-Effekt, die für die Induktion grundlegend sind, konzentrieren diesen Strom weiter auf kleinere Bereiche des Kupfers, wodurch die Erwärmung intensiviert wird.

Folgen unzureichender Kühlung

Wird diese Wärme nicht effektiv abgeführt, führt dies zu einer Kaskade von Problemen, die von verminderter Leistung bis zu katastrophalen Ausfällen reichen.

-

Spulenausfall: Wenn Kupfer erhitzt wird, glüht es aus und wird weich. Dies kann dazu führen, dass sich die Spule unter magnetischen Kräften verformt oder einfach schmilzt, was zu einem Kurzschluss oder einer Unterbrechung führt.

-

Reduzierte Effizienz: Der elektrische Widerstand von Kupfer nimmt mit der Temperatur zu. Eine heißere Spule bedeutet, dass mehr Ihrer teuren Elektrizität für die Erwärmung der Spule selbst verschwendet wird, anstatt auf Ihr Werkstück übertragen zu werden.

-

Inkonsistente Ergebnisse: Eine Änderung der Spulentemperatur verändert ihre elektrischen Eigenschaften. Dies kann die Resonanzfrequenz des Systems verschieben und die Leistungsaufnahme beeinflussen, was zu inkonsistenten Heizzyklen und schlechter Qualitätskontrolle führt.

-

Geräteschaden: Eine überhitzte Spule kann ihre eigene Isolierung, Stützstrukturen und den Transformator oder die Ausgangsanschlüsse der Induktionsstromversorgung beschädigen.

Primäre Kühlmethoden

Die Wahl der Kühlmethode hängt direkt von der Leistungsdichte und dem Arbeitszyklus Ihrer Anwendung ab.

Direkte Wasserkühlung (Der Industriestandard)

Für jede ernsthafte industrielle oder Hochleistungsanwendung ist die direkte Wasserkühlung die einzig praktikable Methode. Die Spule wird aus hohlen Kupferrohren gefertigt, und ein Kühlmittel wird aktiv durch sie gepumpt.

Diese Technik ist äußerst effektiv, da sie die Wärme von innen nach außen, direkt an der Quelle, abführt. Sie hält das Kupfer weit unter seiner Glühtemperatur und gewährleistet so strukturelle Integrität und stabile elektrische Leistung.

Design des Kühlsystems

Das System, das das Wasser liefert, ist genauso wichtig wie die Spule selbst.

-

Offene Systeme: Diese verwenden eine kontinuierliche Zufuhr von frischem Wasser aus einem Wasserhahn oder Brunnen, das dann abgeleitet wird. Obwohl sie anfänglich einfach und billig sind, werden sie für den professionellen Einsatz aufgrund des Risikos von Mineralablagerungen (Verkalkung) und Korrosion dringend abgeraten.

-

Geschlossene Systeme: Dies ist der professionelle Standard. Ein spezieller Behälter mit sauberem Kühlmittel wird durch die Spule zirkuliert und dann über einen Wärmetauscher oder einen Kaltwassersatz gekühlt. Dies ermöglicht eine präzise Temperaturregelung und die Verwendung von gereinigtem Wasser.

-

Kühlflüssigkeit: In einem geschlossenen System können Sie destilliertes oder deionisiertes Wasser verwenden, um Mineralablagerungen zu verhindern. Zusätze wie Propylenglykol können zur Frostsicherung und Biozide zur Verhinderung von Algenwachstum beigemischt werden.

Luftkühlung (Für Anwendungen mit geringer Leistung)

Für Systeme mit sehr geringer Leistung (typischerweise unter 1-2 kW) oder Anwendungen mit einem sehr geringen Arbeitszyklus kann erzwungene Luft von Ventilatoren ausreichen. Die Spule besteht aus massivem Kupferdraht oder -rohr, und Luft wird über ihre Oberfläche geblasen.

Diese Methode ist weitaus weniger effektiv als die Flüssigkeitskühlung und nicht für Situationen geeignet, die eine hohe Leistungsdichte oder einen kontinuierlichen Betrieb erfordern.

Die Kompromisse verstehen

Ein zuverlässiges Kühlsystem erfordert sorgfältige Detailarbeit. Das Ignorieren dieser Faktoren ist ein häufiger und kostspieliger Fehler.

Wasserqualität ist entscheidend

Die Verwendung von unbehandeltem Leitungswasser in einer Induktionsspule ist ein Rezept für Misserfolg. Gelöste Mineralien wie Kalzium und Magnesium fallen beim Erhitzen aus dem Wasser aus und bilden eine harte, isolierende Schicht aus Kalk an der Innenseite der Spule.

Dieser Kalk verstopft den Kühlmittelfluss und verhindert die Wärmeübertragung, wodurch Hotspots entstehen, die zu einem schnellen Durchbrennen führen. Ein geschlossenes System mit gereinigtem Wasser vermeidet dieses Problem vollständig.

Durchflussrate vs. Druck

Hoher Druck garantiert keine ordnungsgemäße Kühlung; die Durchflussrate tut es. Sie müssen ein ausreichendes Wasservolumen (gemessen in Gallonen oder Litern pro Minute) durch die Spule bewegen, um die Wärme abzuführen.

Eine teilweise blockierte Spule kann am Einlass einen hohen Druck aufweisen, aber eine gefährlich niedrige Durchflussrate haben. Aus diesem Grund sollten alle professionellen Induktionssysteme einen Durchflussschalter enthalten, der die Stromversorgung abschaltet, wenn der Kühlmittelfluss unter ein sicheres Minimum fällt.

Kosten vs. Zuverlässigkeit

Ein offenes System ist günstig einzurichten, setzt aber Ihre teure Stromversorgung und Spule einem ständigen Risiko durch Verunreinigungen und Verkalkung aus. Die Wartungs- und Ausfallzeitenkosten werden die anfänglichen Einsparungen schnell übersteigen.

Ein geschlossenes Kühlsystem hat höhere Anschaffungskosten, schützt aber Ihre gesamte Investition. Es bietet die Stabilität, Zuverlässigkeit und Prozesskontrolle, die für jede ernsthafte Fertigungs- oder Forschungsumgebung erforderlich sind.

Die richtige Kühlstrategie wählen

Ihre Wahl sollte sich an den Anforderungen Ihrer Anwendung und Ihrer Risikobereitschaft orientieren.

-

Wenn Ihr Hauptaugenmerk auf Hobbyarbeiten oder intermittierenden Laborexperimenten liegt: Luftkühlung könnte für sehr geringe Leistung akzeptabel sein, aber eine einfache Pumpe und ein Radiator mit behandeltem Wasser sind ein weitaus robusterer Ausgangspunkt.

-

Wenn Ihr Hauptaugenmerk auf industrieller Produktion oder Hochleistungsforschung liegt: Ein geschlossenes, temperaturgeregeltes Kühlsystem mit gereinigtem Wasser ist die einzige professionelle Wahl, um Zuverlässigkeit, Effizienz und Prozesskonsistenz zu gewährleisten.

-

Wenn Sie häufige Spulenausfälle erleben: Überprüfen Sie sofort Ihr Kühlsystem auf Anzeichen von Verkalkung, niedriger Durchflussrate oder falscher Kühlmitteltemperatur, bevor Sie das System erneut in Betrieb nehmen.

Letztendlich ist die Betrachtung Ihres Kühlsystems als integraler Bestandteil der Induktionsmaschine und nicht als Zubehör der Schlüssel zum Aufbau eines leistungsstarken und zuverlässigen Prozesses.

Zusammenfassungstabelle:

| Kühlmethode | Am besten geeignet für | Wichtige Überlegung |

|---|---|---|

| Direkte Wasserkühlung | Industrielle Produktion, Hochleistungsanwendungen | Erfordert gereinigtes Wasser, geschlossenes System und ausreichende Durchflussrate |

| Luftkühlung | Geringe Leistung (<1-2 kW), intermittierender Gebrauch | Begrenzte Wirksamkeit; nicht für Dauerbetrieb geeignet |

Stellen Sie sicher, dass Ihr Induktionsheizprozess zuverlässig und effizient ist. Unzureichende Kühlung ist die Hauptursache für Spulenausfälle und inkonsistente Ergebnisse. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit robusten Lösungen für Induktionsheizsysteme. Unsere Experten können Ihnen bei der Auswahl oder dem Design des richtigen Kühlsystems helfen – sei es ein einfaches geschlossenes System oder ein komplettes Kühlsystem –, um Ihre Investition zu schützen und die Leistung zu garantieren. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine auf die Anforderungen Ihres Labors zugeschnittene Lösung zu erhalten.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- 100L Kühlzirkulator Kühlwasserzirkulator für Tieftemperatur-Konstanttemperatur-Reaktionsbad Wasserbad Kühlung

- 80L Kühlzirkulator Kühlwasserzirkulator für Wasserbadkühlung und Tieftemperatur-Konstanttemperatur-Reaktionsbad

- 5L Heiz-Kühl-Umwälzthermostat für Hoch- und Tieftemperatur-Konstanttemperaturreaktion

- 20L Heiz-Kühl-Umwälzthermostat Kühlwasserbad-Umwälzgerät für Hoch- und Tieftemperatur-Konstanttemperaturreaktion

- 50L Heiz-Kühl-Umwälzgerät Kühlwasserbad-Umwälzgerät für Hoch- und Niedertemperatur-Konstanttemperaturreaktion

Andere fragen auch

- Warum ist ein Hochpräzisionskühler der Kern bei der Synthese von Gashydraten? Beherrschen Sie die thermische Stabilität für den Laboreinsatz

- Warum werden nach der hydrothermischen Behandlung interne Kühlschlangen verwendet? Höhere Ausbeuten bei der Biomasseverarbeitung erzielen

- Warum ist ein Kühlkreislaufsystem bei der plasmaunterstützten Synthese von Silbernanopartikeln notwendig?

- Warum ist ein Hochleistungs-Kühlthermostat bei der Siliziummembranentsalzung notwendig? Steigern Sie Ihren Permeatmassentransport

- Warum ist ein Kühlkreislaufsystem oder eine Kühleinheit für SFE notwendig? Verhindert Gasverstopfung und gewährleistet Hochdruckfluss