Die Methode der Kühlung nach der Wärmebehandlung, bekannt als Abschrecken (Quenching), ist ein entscheidender Schritt, der die endgültigen Eigenschaften eines Metalls bestimmt. Die primären Methoden beinhalten das Eintauchen des erhitzten Bauteils in eine Flüssigkeit wie Sole, Wasser oder Öl oder das Abkühlen in einer kontrollierten Gasatmosphäre unter Verwendung von Luft, Stickstoff oder Argon. Die Wahl des Mediums bestimmt die Abkühlgeschwindigkeit, welche wiederum die Mikrostruktur, Härte und Zähigkeit des Materials steuert.

Die Auswahl einer Abschreckmethode dient nicht nur der Kühlung des Teils; es ist eine präzise technische Entscheidung. Die Geschwindigkeit und das Medium des Abschreckens werden gewählt, um eine Ziel-metallurgische Struktur zu erreichen und gleichzeitig Risiken wie Verzug, Rissbildung und Oberflächenoxidation zu managen.

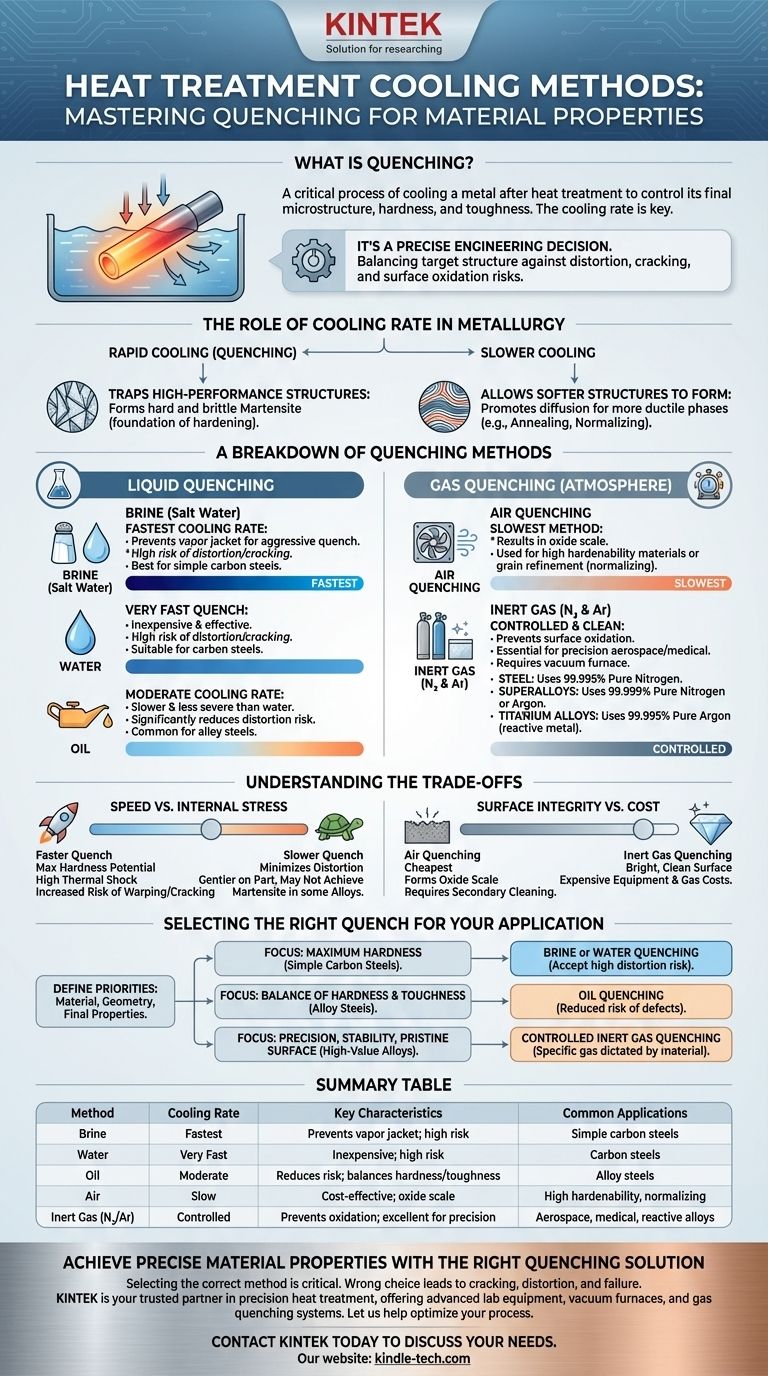

Die Rolle der Abkühlgeschwindigkeit in der Metallurgie

Der gesamte Zweck des Abschreckens besteht darin, die Phasenumwandlung des Metalls während des Abkühlens zu kontrollieren. Durch die Steuerung der Abkühlgeschwindigkeit können wünschenswerte Nichtgleichgewichts-Mikrostrukturen fixiert werden.

Einfangen von Hochleistungsstrukturen

Bei Materialien wie Stahl führt das Erhitzen auf eine hohe Temperatur (Austenitisieren) zur Auflösung von Kohlenstoff in der Eisenmatrix. Schnelles Abkühlen fixiert diese Struktur und zwingt sie, sich in Martensit umzuwandeln, eine sehr harte und spröde Phase. Dies ist die Grundlage der Härtung.

Ermöglichen der Bildung weicherer Strukturen

Langsames Abkühlen gibt den Atomen mehr Zeit zur Diffusion und zur Bildung weicherer, duktilerer Strukturen wie Perlit oder Bainit. Prozesse wie das Glühen oder Normalisieren nutzen langsames Abkühlen, um ein Material weicher zu machen, innere Spannungen abzubauen und seine Kornstruktur zu verfeinern.

Eine Aufschlüsselung der Abschreckmethoden

Abschreckmethoden werden grob nach dem verwendeten Medium kategorisiert. Jede bietet ein unterschiedliches Maß an Kühlintensität und Kontrolle.

Flüssigkeitsabschrecken

Dies ist die häufigste Kategorie, gekennzeichnet durch schnelle Wärmeabfuhr durch direkten Kontakt mit einer Flüssigkeit.

- Sole (Salzwasser): Bietet die schnellste Abkühlrate. Das Salz hilft, die isolierende Dampfschicht zu stören, die sich um das Teil bilden kann, und gewährleistet ein gleichmäßigeres und aggressiveres Abschrecken.

- Wasser: Bietet ein sehr schnelles Abschrecken, ist aber weniger intensiv als Sole. Es ist kostengünstig und effektiv, birgt jedoch ein hohes Risiko für Verzug und Rissbildung des Teils, insbesondere bei komplexen Geometrien.

- Öl: Langsamer als Wasser und bietet ein weniger intensives Abschrecken. Dies reduziert das Risiko von Verzug und Rissbildung erheblich und macht es zu einer üblichen Wahl für viele legierte Stähle.

Gasabschrecken

Auch als Atmosphärenabschrecken bekannt, wird diese Methode verwendet, wenn Kontrolle, Oberflächenintegrität und Minimierung des Verzugs von größter Bedeutung sind. Sie wird typischerweise in einem Vakuumofen durchgeführt.

- Luftabschrecken: Dies ist die langsamste Methode, oft als Normalisieren bei Stählen bezeichnet. Sie wird für Materialien mit hoher Härtbarkeit (die auch bei langsamer Abkühlung härten) oder wenn das Ziel die Verfeinerung der Kornstruktur anstelle der Erreichung maximaler Härte ist, verwendet.

- Inertgas (Stickstoff & Argon): Dies ist eine Hochleistungsmethode, die für Luft- und Raumfahrt- sowie medizinische Anwendungen unerlässlich ist. Das Abkühlen mit hochreinem Inertgas verhindert die Oberflächenoxidation vollständig. Die Wahl des Gases ist entscheidend und materialabhängig.

- Stahl: Wird typischerweise mit 99,995% reinem Stickstoff abgeschreckt.

- Superlegierungen: Erfordern eine höhere Reinheit und verwenden 99,999% Stickstoff oder Argon.

- Titanlegierungen: Diese sind reaktiv und erfordern ein wirklich inertes Gas wie 99,995% Argon, um Kontamination und Versprödung zu verhindern.

Die Abwägungen verstehen

Die Wahl einer Abschreckmethode beinhaltet das Abwägen konkurrierender Prioritäten. Es gibt keine einzelne „beste“ Methode; es gibt nur die am besten geeignete Methode für ein bestimmtes Material und das gewünschte Ergebnis.

Geschwindigkeit vs. Innere Spannung

Der zentrale Kompromiss liegt zwischen dem Erreichen der gewünschten Härte und der Aufrechterhaltung der Dimensionsstabilität.

- Schnelleres Abschrecken (Sole, Wasser) maximiert das Potenzial für Härte, führt aber erhebliche thermische Schocks und innere Spannungen ein, was das Risiko von Verformung oder Rissbildung erhöht.

- Langsamerer Abschreckvorgänge (Öl, Gas) sind schonender für das Teil und minimieren Verzug. Sie sind jedoch möglicherweise nicht schnell genug, um die erforderliche martensitische Struktur bei Legierungen mit geringerer Härtbarkeit zu erreichen.

Oberflächenintegrität vs. Kosten

Die Abschreckumgebung wirkt sich direkt auf die Oberfläche des Teils aus.

- Luftabschrecken ist am kostengünstigsten, führt aber zur Bildung von Oxidzunder, was oft einen sekundären Reinigungsvorgang wie Sandstrahlen erfordert.

- Inertgasabschrecken liefert eine glänzende, saubere Oberfläche direkt aus dem Ofen, erfordert jedoch teure Vakuumanlagen und die laufenden Kosten für hochreine Gase.

Materialverträglichkeit

Das Abschreckmedium muss chemisch mit der behandelten Metalllegierung kompatibel sein. Eine falsche Wahl kann das Material ruinieren. Wie bereits erwähnt, dürfen reaktive Metalle wie Titan bei hohen Temperaturen keinem Sauerstoff oder sogar Stickstoff ausgesetzt werden und erfordern daher die Verwendung von Argon.

Die richtige Abschreckung für Ihre Anwendung auswählen

Ihre Wahl muss durch das Material, die Geometrie des Teils und die endgültigen Eigenschaften bestimmt werden, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte bei einfachen Kohlenstoffstählen liegt: Sole- oder Wasserabschrecken ist effektiv, aber Sie müssen das hohe Risiko von Verzug und Rissbildung in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf einem guten Gleichgewicht zwischen Härte und Zähigkeit bei legierten Stählen liegt: Ölabschrecken ist die gängigste und praktischste Wahl und bietet ein geringeres Fehlerrisiko.

- Wenn Ihr Hauptaugenmerk auf Präzision, Dimensionsstabilität und einer makellosen Oberfläche bei hochwertigen Legierungen liegt: Kontrolliertes Inertgasabschrecken ist die einzig zuverlässige Option, wobei das spezifische Gas durch das Material selbst bestimmt wird.

Letztendlich ist der Abschreckprozess eine bewusste Manipulation der Metallurgie, um eine Komponente herzustellen, die ihre spezifischen technischen Anforderungen erfüllt.

Zusammenfassungstabelle:

| Abschreckmethode | Abkühlrate | Schlüsselmerkmale | Häufige Anwendungen |

|---|---|---|---|

| Sole (Salzwasser) | Am schnellsten | Verhindert Dampfschicht; hohes Risiko für Verzug/Rissbildung | Einfache Kohlenstoffstähle, die maximale Härte erfordern |

| Wasser | Sehr schnell | Kostengünstig; hohes Risiko für Verzug/Rissbildung | Kohlenstoffstähle |

| Öl | Mittel | Reduziert das Risiko von Verzug; gleicht Härte und Zähigkeit aus | Legierte Stähle |

| Luft | Langsam | Kosteneffizient; führt zu Oxidzunder | Materialien mit hoher Härtbarkeit, Normalisieren |

| Inertgas (N₂/Ar) | Kontrolliert | Verhindert Oxidation; ausgezeichnet für Präzision und Oberflächenintegrität | Luft- und Raumfahrt, Medizin, reaktive Legierungen (z. B. Titan) |

Erreichen Sie präzise Materialeigenschaften mit der richtigen Abschrecklösung

Die Auswahl der richtigen Abschreckmethode ist entscheidend für die Erzielung der gewünschten Härte, Zähigkeit und Dimensionsstabilität Ihrer wärmebehandelten Komponenten. Die falsche Wahl kann zu Rissbildung, Verzug oder Nichterfüllung der Leistungsanforderungen führen.

KINTEK ist Ihr vertrauenswürdiger Partner für präzise Wärmebehandlung. Wir sind spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien, einschließlich Vakuumöfen und Gasabschrecksystemen, die für kontrollierte und wiederholbare Ergebnisse ausgelegt sind. Ob Sie mit Standard-Legierungsstählen oder reaktiven Superlegierungen arbeiten, unsere Expertise stellt sicher, dass Sie über die richtige Technologie verfügen, um Ihren Abschreckprozess zu optimieren.

Lassen Sie uns Ihnen helfen, die Fähigkeiten Ihres Labors zu erweitern und den Materialerfolg sicherzustellen.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen und herauszufinden, wie unsere Lösungen Zuverlässigkeit und Präzision in Ihre Wärmebehandlungsprozesse bringen können.

Visuelle Anleitung

Ähnliche Produkte

- 100L Kühlzirkulator Kühlwasserzirkulator für Tieftemperatur-Konstanttemperatur-Reaktionsbad Wasserbad Kühlung

- 80L Kühlzirkulator Kühlwasserzirkulator für Wasserbadkühlung und Tieftemperatur-Konstanttemperatur-Reaktionsbad

- 30L Kühlwasserbad Kühlumlaufkühler Tieftemperatur-Konstanttemperatur-Reaktionsbad

- 50L Kühlwasserbad Kühlkreislauf Niedertemperatur-Konstanttemperatur-Reaktionsbad

- 20L Chiller-Wasserbad Kühlkreislauf Niedertemperatur-Konstanttemperatur-Reaktionsbad

Andere fragen auch

- Was sind die Grenzen der Röntgenfluoreszenzanalyse (RFA)? Verständnis ihrer Grenzen für eine genaue Elementaranalyse

- Was ist die Funktion eines Konstanttemperatur-Orbital-Schüttlers bei der Biomassehydrolyse? Maximierung der Zuckerausbeute

- Was ist ein Labor-Trockenschrank für allgemeine Zwecke? Ein Leitfaden zum Trocknen, Sterilisieren und Härten

- Wie erreichen ULT-Gefrierschränke ultraniedrige Temperaturen? Ein tiefer Einblick in die Kaskadenkühlung

- Was ist der Sinterprozess in der Chemie? Ein Leitfaden für die Festkörperfusion in Einzelschritten

- Was ist die Anwendung des reaktiven Sputterns? Synthese von Hochleistungs-Verbundschichten

- Wie hoch sind Temperatur und Zeit für das Veraschen? Erzielen Sie genaue Ergebnisse mit den richtigen Parametern

- Was ist der Prozess der Sinterbearbeitung? Vom endkonturnahen Bauteil zur finalen Präzision