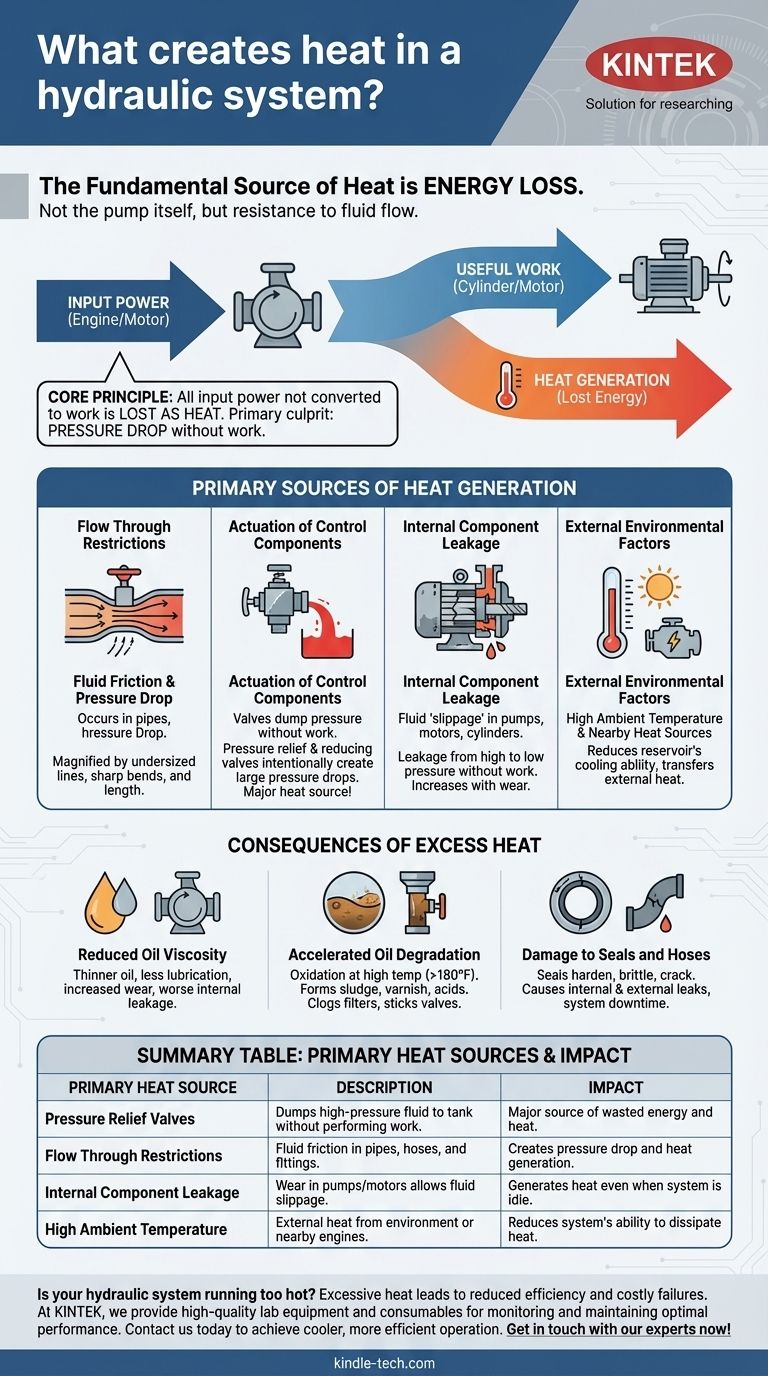

Die grundlegende Wärmequelle in jedem Hydrauliksystem ist der Energieverlust. Wärme wird nicht von der Pumpe selbst erzeugt, sondern durch den Widerstand, auf den die Hydraulikflüssigkeit beim Durchfließen des Systems trifft. Jedes Mal, wenn der Flüssigkeitsdruck abfällt, ohne nützliche Arbeit zu leisten – wie das Bewegen eines Zylinders oder das Antreiben eines Motors –, wird diese verlorene Energie direkt in Wärme umgewandelt.

Das Kernprinzip ist einfach: Die gesamte Leistung, die ein Antrieb in ein Hydrauliksystem einspeist, muss entweder in nützliche Arbeit umgewandelt oder als Wärme verloren gehen. Der Hauptmechanismus für diesen Energieverlust ist ein Druckabfall, der auftritt, wenn die Flüssigkeit durch Einschränkungen wie Ventile, Drosseln, Schläuche und sogar durch interne Leckagen von Komponenten gepresst wird.

Das Grundprinzip: Energieumwandlung

Das Verständnis der Wärmeerzeugung beginnt mit dem ersten Hauptsatz der Thermodynamik: Energie kann weder erzeugt noch zerstört, sondern nur in eine andere Form umgewandelt werden. Ein Hydrauliksystem ist im Grunde eine Energiewandlungsmaschine.

Von der Eingangsleistung zu Arbeit und Wärme

Der Motor oder Elektromotor liefert die Eingangsleistung an die Hydraulikpumpe. Die Pumpe wandelt diese mechanische Energie in hydraulische Energie in Form von Volumenstrom und Druck um.

Diese hydraulische Energie hat nur zwei mögliche Wege. Entweder sie leistet nützliche Arbeit (die beabsichtigte Funktion) oder sie geht durch Ineffizienzen verloren. Diese „verlorene“ Energie wandelt sich zwangsläufig in thermische Energie oder Wärme um.

Warum Druckabfall der Hauptschuldige ist

Ein Druckabfall ist der Schlüsselindikator für aufgewendete Energie. Wenn dieser Druckabfall über einem Aktuator (wie einem Zylinder) auftritt, wird Arbeit geleistet.

Tritt der Druckabfall jedoch über einem Überdruckventil, einer teilweise geschlossenen Durchflussregelung oder einem zu klein dimensionierten Schlauch auf, wird keine Arbeit verrichtet. Dieser „verschwendete“ Druckabfall stellt eine direkte Umwandlung von hydraulischer Energie in Wärme dar.

Hauptquellen der Wärmeerzeugung

Jede Komponente in einem Hydraulikkreis trägt zur gesamten Systemineffizienz bei, aber einige sind weitaus bedeutendere Wärmequellen als andere.

Strömung durch Rohre, Schläuche und Armaturen

Die Flüssigkeit, die durch einen beliebigen Leiter fließt, erfährt Reibung an den Wänden. Diese Reibung erzeugt einen Druckabfall und somit Wärme.

Dieser Effekt wird durch zu klein dimensionierte Leitungen, scharfe Biegungen und übermäßige Länge verstärkt, da all dies Turbulenzen und Strömungswiderstand erhöht.

Betätigung von Steuerungskomponenten

Ventile sind oft die größte Einzelquelle für Wärme. Überdruckventile und Druckminderventile sind so konstruiert, dass sie absichtlich einen großen Druckabfall erzeugen, um den Systemdruck zu regeln.

Wenn ein Überdruckventil öffnet, leitet es Hochdrucköl direkt in den Niederdruckspeicher. Da keine Arbeit verrichtet wird, wird fast die gesamte Energie aus diesem Druckabfall zu Wärme.

Das Drosseln des Durchflusses durch ein Nadelventil hat denselben Effekt.

Interne Komponentenleckage

Keine hydraulische Komponente ist perfekt abgedichtet. Pumpen, Motoren und Zylinder weisen alle winzige innere Spaltmaße auf.

Hochdruckflüssigkeit dringt unweigerlich durch diese Spalten oder „rutscht“ in einen Niederdruckbereich. Diese interne Leckage ist eine Form des Druckabfalls ohne Arbeitsleistung und erzeugt eine stetige Wärmemenge, selbst wenn das System im Leerlauf ist. Wenn Komponenten verschleißen, nimmt diese Leckage zu, und damit auch die Wärmeerzeugung.

Externe Umwelteinflüsse

Auch die Umgebung des Systems spielt eine Rolle. Eine hohe Umgebungstemperatur reduziert die natürliche Fähigkeit des Speichers, Wärme abzuführen.

Wenn Hydraulikkomponenten in der Nähe anderer Wärmequellen, wie einem Dieselmotor, platziert werden, wird diese externe Wärme auf das Hydrauliköl übertragen, was die interne Wärmeerzeugung verschärft.

Die Folgen von übermäßiger Hitze verstehen

Wenn ein Hydrauliksystem zu heiß läuft, ist dies nicht nur ein Zeichen von Ineffizienz; es schädigt das System aktiv und beeinträchtigt die Leistung.

Reduzierte Ölviskosität

Wenn das Hydrauliköl heißer wird, nimmt seine Viskosität (Zähflüssigkeit) ab. Dünneres Öl schmiert weniger effektiv, was den mechanischen Verschleiß von Pumpen und Motoren erhöht.

Es verschlimmert auch die interne Leckage, was wiederum mehr Wärme erzeugt und einen Teufelskreis aus steigender Temperatur und sinkender Effizienz schafft.

Beschleunigte Ölzersetzung

Hohe Temperaturen (typischerweise über 82 °C oder 180 °F) beschleunigen die Oxidationsrate von Hydrauliköl dramatisch.

Oxidiertes Öl bildet Schlamm, Lack und Säuren. Diese Verunreinigungen verstopfen Filter, führen dazu, dass Ventile klemmen, und korrodieren Metallkomponenten, was zu einem vorzeitigen Systemausfall führt.

Schäden an Dichtungen und Schläuchen

Die in einem Hydrauliksystem verwendeten Elastomerdichtungen und Schläuche sind für einen bestimmten Temperaturbereich ausgelegt.

Übermäßige Hitze führt dazu, dass Dichtungen aushärten, spröde werden und reißen. Dies führt zu internen und externen Flüssigkeitslecks, die eine Hauptursache für Systemausfallzeiten sind.

Die richtige Wahl für Ihr Ziel treffen

Die Steuerung der Wärme bedeutet die Steuerung des Energieverlusts. Ihr Ansatz sollte durch das Hauptziel Ihres Systems bestimmt werden, sei es Spitzenleistung, langfristige Zuverlässigkeit oder die Fehlerbehebung eines bestehenden Problems.

- Wenn Ihr Hauptaugenmerk auf maximaler Effizienz liegt: Gestalten Sie das System so, dass unnötige Druckabfälle minimiert werden, indem Sie Komponenten wie lastfühlende Pumpen verwenden und alle Leitungen und Ventile korrekt dimensionieren.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Systems liegt: Stellen Sie eine ausreichende Kühlkapazität durch korrekt dimensionierte Speicher und Wärmetauscher sicher, um die Fluidtemperaturen im optimalen Bereich (50–60 °C oder 120–140 °F) zu halten.

- Wenn Sie ein überhitztes System diagnostizieren: Identifizieren Sie die größten Druckabfälle, die keine nützliche Arbeit verrichten; ein ständig geöffnetes Überdruckventil ist der häufigste Schuldige.

Letztendlich ist die Betrachtung Ihres Hydrauliksystems durch die Linse der Energieübertragung der Schlüssel zur Konstruktion, zum Betrieb und zur Wartung einer leistungsstarken und zuverlässigen Maschine.

Zusammenfassungstabelle:

| Primäre Wärmequelle | Beschreibung | Auswirkung |

|---|---|---|

| Überdruckventile | Leiten Hochdruckflüssigkeit ohne Arbeitsleistung in den Tank ab. | Hauptquelle für Energieverschwendung und Wärme. |

| Strömung durch Einschränkungen | Flüssigkeitsreibung in Rohren, Schläuchen und Armaturen. | Erzeugt Druckabfall und Wärmeerzeugung. |

| Interne Komponentenleckage | Verschleiß in Pumpen/Motoren ermöglicht Flüssigkeitsrutschen. | Erzeugt Wärme, selbst wenn das System im Leerlauf ist. |

| Hohe Umgebungstemperatur | Externe Wärme aus der Umgebung oder nahegelegenen Motoren. | Reduziert die Fähigkeit des Systems, Wärme abzuführen. |

Läuft Ihr Hydrauliksystem zu heiß? Übermäßige Hitze kann zu reduzierter Effizienz, beschleunigter Ölzersetzung und kostspieligem Komponentenversagen führen. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die Ihnen helfen, die optimale Leistung von Hydrauliksystemen zu überwachen und aufrechtzuerhalten. Unsere Lösungen sind darauf ausgelegt, die Anforderungen des Labors an Zuverlässigkeit und Langlebigkeit zu unterstützen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen zu einem kühleren, effizienteren Betrieb verhelfen können. Nehmen Sie jetzt Kontakt mit unseren Experten auf!

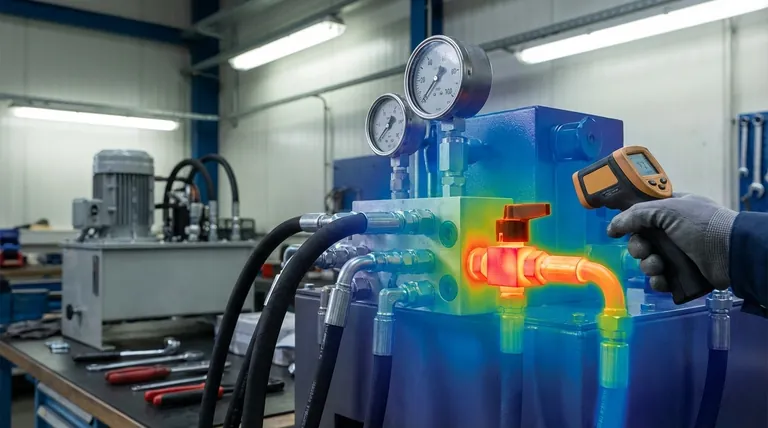

Visuelle Anleitung

Ähnliche Produkte

- 100L Kühlzirkulator Kühlwasserzirkulator für Tieftemperatur-Konstanttemperatur-Reaktionsbad Wasserbad Kühlung

- 80L Heiz-Kühl-Umwälzthermostat Kühlwasserbad-Umwälzgerät für Hoch- und Niedertemperatur-Konstanttemperaturreaktion

- 20L Heiz-Kühl-Umwälzthermostat Kühlwasserbad-Umwälzgerät für Hoch- und Tieftemperatur-Konstanttemperaturreaktion

- 30L Heiz-Kühl-Zirkulator Kühlwasserbad-Zirkulator für Hoch- und Tieftemperatur-Konstanttemperaturreaktion

- 5L Heiz-Kühl-Umwälzthermostat für Hoch- und Tieftemperatur-Konstanttemperaturreaktion

Andere fragen auch

- Warum ist eine Hochdruck-Laborhydraulikpresse für den Kaltsinterprozess (CSP) unerlässlich? Wichtige Vorteile erklärt

- Was ist eine Handpresse? Ein Leitfaden für menschenbetriebene Kraft und Präzision

- Warum eine Labor-Hydraulikpresse für Düngemittel- und Glaspellets verwenden? Erzielen Sie präzise Ergebnisse bei der chemischen Analyse

- Welche potenziellen Gefahren birgt eine hydraulische Presse? Die Risiken von Quetschungen, Injektionen und Ausfällen verstehen

- Was ist der Vorteil einer hydraulischen Presse gegenüber einer mechanischen Presse? Überragende Kontrolle, geringere Kosten und integrierter Schutz

- Wie stellt man RFA-Pellets her? Eine 4-Schritte-Anleitung zur makellosen Probenvorbereitung

- Warum ist Hydrauliköl schlecht für die Umwelt? Die verborgenen Gefahren erdölbasierter Flüssigkeiten

- Wie beeinflusst Axialdruck Al2O3-TiCN/Co-Ni-Keramiken? Optimierung von Verdichtung und Mikrostruktur