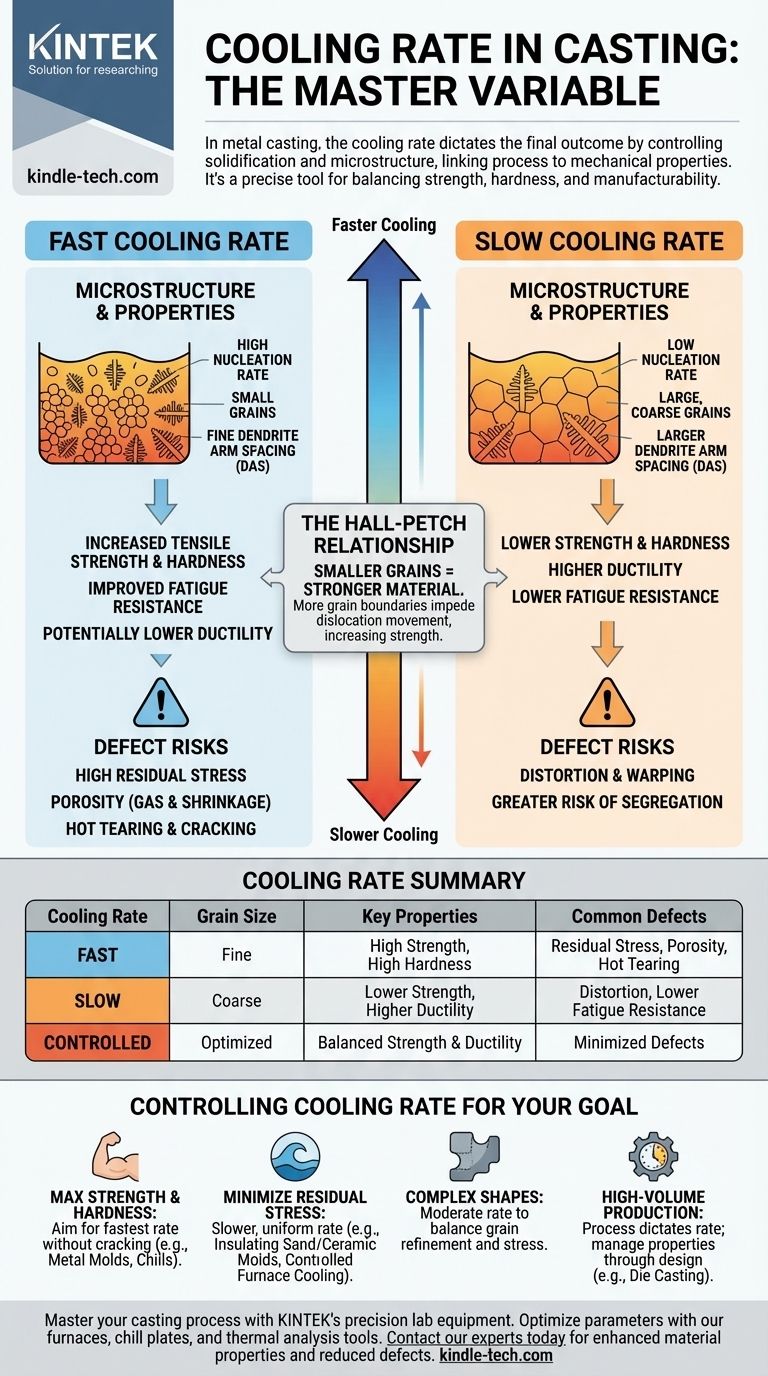

Beim Metallguss ist die Abkühlgeschwindigkeit die entscheidende Variable, die das Endergebnis des Teils bestimmt. Sie steuert direkt den Erstarrungsprozess auf mikroskopischer Ebene, was wiederum die resultierende Kornstruktur des Metalls festlegt. Diese Mikrostruktur ist die grundlegende Verbindung zwischen dem Gießprozess und den endgültigen mechanischen Eigenschaften des Bauteils, wie z.B. dessen Festigkeit, Härte und Duktilität.

Die Abkühlgeschwindigkeit ist nicht einfach "schnell" oder "langsam", sondern ein präzises Werkzeug zur Prozesskontrolle. Während eine schnellere Abkühlung im Allgemeinen einen stärkeren, feinkörnigeren Guss ergibt, erhöht sie auch das Risiko von Fehlern wie Thermoschock und Porosität. Ziel ist es, die optimale Geschwindigkeit zu finden, die die gewünschten Eigenschaften mit der Herstellbarkeit in Einklang bringt.

Die grundlegende Verbindung: Abkühlgeschwindigkeit und Mikrostruktur

Um die Auswirkungen der Abkühlgeschwindigkeit zu verstehen, müssen Sie zunächst verstehen, wie Metall erstarrt. Die endgültigen Eigenschaften eines Gussteils entstehen in den Momenten, in denen es vom flüssigen in den festen Zustand übergeht.

Erstarrung und Kornbildung

Wenn geschmolzenes Metall abkühlt, beginnt die Erstarrung an vielen Punkten gleichzeitig, ein Prozess, der als Keimbildung bezeichnet wird. Von diesen Punkten aus beginnen Kristalle, sogenannte Körner, zu wachsen.

Eine schnelle Abkühlgeschwindigkeit fördert eine hohe Keimbildungsrate, wodurch viele kleine Körner entstehen, bevor sie die Möglichkeit haben, groß zu werden. Eine langsame Abkühlgeschwindigkeit führt zu weniger Keimbildungsstellen, wodurch jedes Korn mehr Zeit zum Wachsen hat, was zu einer großen, grobkörnigen Struktur führt.

Die Hall-Petch-Beziehung

Dieses Prinzip ist zentral in der Metallurgie: kleinere Körner führen zu einem stärkeren Material. Die Korngrenzen wirken als Barrieren, die das interne Gleiten (Versetzungsbewegung) behindern, das auftritt, wenn ein Metall sich verformt.

Mehr Körner bedeuten mehr Korngrenzen, wodurch mehr Hindernisse entstehen und somit die Festigkeit und Härte des Materials erhöht wird. Aus diesem Grund ist ein schnell abgekühlter, feinkörniger Guss fast immer stärker als ein langsam abgekühlter, grobkörniger Guss derselben Legierung.

Dendritenarmabstand (DAS)

Während der Erstarrung wachsen Kristalle oft in einem baumartigen Muster, das als Dendriten bezeichnet wird. Der Abstand zwischen den "Armen" dieser Dendriten ist der Dendritenarmabstand (DAS).

Schnellere Abkühlung führt zu einem viel feineren DAS. Eine feine dendritische Struktur ist sehr wünschenswert, da sie die mechanischen Eigenschaften verbessert und die Wahrscheinlichkeit verringert, dass Mikroporositäten zwischen den Armen eingeschlossen werden.

Wie die Abkühlgeschwindigkeit die mechanischen Eigenschaften bestimmt

Die mikroskopischen Veränderungen in Korngröße und -struktur übertragen sich direkt auf die makroskopischen technischen Eigenschaften, auf die wir uns verlassen.

Festigkeit und Härte

Wie durch die Hall-Petch-Beziehung erklärt, erzeugt eine schnellere Abkühlgeschwindigkeit kleinere Körner, was die Zugfestigkeit und Härte direkt erhöht.

Dies ist eine der bedeutendsten und vorhersehbarsten Auswirkungen der Beschleunigung des Abkühlprozesses.

Duktilität und Zähigkeit

Duktilität, die Fähigkeit, sich ohne Bruch zu verformen, hat oft eine umgekehrte Beziehung zur Festigkeit. Daher kann ein sehr starker, schnell abgekühlter Guss spröder sein.

Die feinkörnige Struktur durch schnellere Abkühlung kann jedoch manchmal die Bruchzähigkeit verbessern, da die vielen Korngrenzen dazu beitragen können, die Ausbreitung eines Risses zu stoppen. Das Ergebnis hängt stark von der spezifischen Legierung ab.

Ermüdungsbeständigkeit

Ermüdungsversagen wird oft durch mikroskopische Defekte ausgelöst. Eine schnellere, gut kontrollierte Abkühlgeschwindigkeit kann zu einer feineren Mikrostruktur führen und die Größe von Poren oder Einschlüssen reduzieren.

Diese sauberere, feinere Struktur verbessert die Ermüdungsbeständigkeit des Materials erheblich und lässt es unter zyklischer Belastung länger halten.

Verständnis der Kompromisse und häufigen Fehler

Das Streben nach der schnellstmöglichen Abkühlgeschwindigkeit ist keine universelle Lösung. Es birgt erhebliche Risiken, die gemanagt werden müssen, um einen erfolgreichen Guss zu produzieren.

Das Risiko hoher Eigenspannungen

Wenn ein Guss abkühlt, zieht er sich zusammen. Wenn die Abkühlung ungleichmäßig ist – wobei die Außenseite viel schneller erstarrt und schrumpft als das geschmolzene Innere – können sich immense innere Spannungen aufbauen.

Diese Eigenspannungen können dazu führen, dass sich das Teil nach der Bearbeitung verzieht oder in schweren Fällen Tage oder Wochen nach dem Guss spontan reißt.

Porosität und Gaseinschluss

Geschmolzenes Metall kann mehr gelöstes Gas aufnehmen als festes Metall. Wenn sich die Erstarrungsfront zu schnell bewegt, haben gelöste Gase keine Zeit zu entweichen und werden eingeschlossen, wodurch Gasporosität entsteht.

Ebenso kann eine schnelle Abkühlung Taschen von flüssigem Metall isolieren, wodurch verhindert wird, dass sie beim Schrumpfen von Speisern versorgt werden. Dies erzeugt Hohlräume, die als Schwindungsporosität bekannt sind.

Warmrissbildung und Rissbildung

In den letzten Phasen der Erstarrung ist der Guss eine breiige, halbfeste Struktur mit sehr geringer Festigkeit. Wenn die thermischen Spannungen durch schnelle Abkühlung während dieser anfälligen Phase zu hoch sind, kann der Guss buchstäblich auseinandergerissen werden. Dieser Defekt ist als Warmrissbildung bekannt.

Wie man die Abkühlgeschwindigkeit für Ihr Ziel steuert

Die Steuerung der Abkühlgeschwindigkeit ist ein aktiver Prozess, der die Manipulation der Form, des Gussdesigns und der Nachbehandlungen umfasst. Die ideale Geschwindigkeit ist immer eine Funktion Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Streben Sie die schnellste Abkühlgeschwindigkeit an, die Ihre Legierung und Geometrie ohne Rissbildung vertragen, oft unter Verwendung von Metallformen (Druckguss) oder strategisch platzierten Kupfer-"Kühlelementen".

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Eigenspannungen und Verzug liegt: Eine langsamere, gleichmäßigere Abkühlgeschwindigkeit ist erforderlich, typischerweise erreicht mit isolierenden Sandformen, Keramikformen oder kontrollierten Ofenabkühlzyklen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen liegt, die zu Warmrissen neigen: Eine moderate Abkühlgeschwindigkeit ist optimal, um die Kornfeinung mit der Spannungsreduzierung in Einklang zu bringen, wobei Wandstärken und Formdesign sorgfältig zu managen sind.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen, hochvolumigen Produktion liegt: Die Wahl wird oft durch den Prozess bestimmt (z.B. ist Druckguss von Natur aus schnell), und das Ziel ist es, das Teil und den Prozess so zu gestalten, dass die resultierenden Eigenschaften und Spannungen gemanagt werden.

Letztendlich verwandelt die Beherrschung der Abkühlgeschwindigkeit das Gießen von einem einfachen Formgebungsprozess in einen präzisen Akt der Werkstofftechnik.

Zusammenfassungstabelle:

| Abkühlgeschwindigkeit | Korngröße | Schlüsseleigenschaften | Häufige Fehler |

|---|---|---|---|

| Schnell | Fein | Hohe Festigkeit, Hohe Härte | Eigenspannung, Porosität, Warmrissbildung |

| Langsam | Grob | Geringere Festigkeit, Höhere Duktilität | Verzug, Geringere Ermüdungsbeständigkeit |

| Kontrolliert | Optimiert | Ausgewogene Festigkeit & Duktilität | Minimierte Fehler |

Meistern Sie Ihren Gießprozess mit den Präzisionslaborgeräten von KINTEK. Egal, ob Sie neue Legierungen entwickeln oder Produktionsparameter optimieren, unsere Öfen, Kühlplatten und thermischen Analysewerkzeuge bieten die exakte Kontrolle, die Sie benötigen, um die perfekte Abkühlgeschwindigkeit für Ihre Anwendung zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Materialeigenschaften zu verbessern und Fehler in Ihren Gussteilen zu reduzieren.

Visuelle Anleitung

Ähnliche Produkte

- 100L Kühlzirkulator Kühlwasserzirkulator für Tieftemperatur-Konstanttemperatur-Reaktionsbad Wasserbad Kühlung

- 80L Kühlzirkulator Kühlwasserzirkulator für Wasserbadkühlung und Tieftemperatur-Konstanttemperatur-Reaktionsbad

- 80L Heiz-Kühl-Umwälzthermostat Kühlwasserbad-Umwälzgerät für Hoch- und Niedertemperatur-Konstanttemperaturreaktion

- 5L Heiz-Kühl-Umwälzthermostat für Hoch- und Tieftemperatur-Konstanttemperaturreaktion

- 50L Heiz-Kühl-Umwälzgerät Kühlwasserbad-Umwälzgerät für Hoch- und Niedertemperatur-Konstanttemperaturreaktion

Andere fragen auch

- Welches Gas wird für Plasma beim Sputtern verwendet? Der strategische Leitfaden zu Argon und darüber hinaus

- Ist RFA zerstörend? Abwägung zwischen Probenintegrität und analytischer Genauigkeit

- Was ist die Funktion eines Magnetrührers bei der Sol-Gel-Katalysatorsynthese? Gewährleistung perfekter Zeolith-Titanat-Gleichmäßigkeit

- Was ist Batch-Pyrolyse? Ein Start-Stopp-Verfahren zur flexiblen Abfallumwandlung

- Warum wurden ULT-Gefrierschränke ursprünglich auf -80°C statt auf -70°C eingestellt? Entdecken Sie die Marketinggeschichte & sparen Sie Energie

- Was ist eine Dickschichtschaltung? Eine langlebige Hybrid-Elektroniklösung für hohe Leistung

- Was ist ein Sputtertarget für Magnetronsputtern? Das Kernmaterial für Hochleistungs-Dünnschichtbeschichtungen

- Bei welcher Temperatur lötet man Edelstahl? Beherrschen Sie die Schlüsselfaktoren für eine perfekte Verbindung