Die Abscheidung von Siliziumkarbid (SiC)-Filmen unterscheidet sich grundlegend von der Herstellung von SiC-Pulver. Zur Erzeugung dünner, gleichmäßiger Beschichtungen auf einer Oberfläche – ein Prozess, der als Abscheidung bezeichnet wird – ist die primäre industrielle Methode die Chemische Gasphasenabscheidung (CVD). Dabei reagieren spezifische Vorläufergase auf einem erhitzten Substrat, um eine SiC-Schicht aufwachsen zu lassen. Diese Technik unterscheidet sich von den Hochtemperatur-Massensyntheseverfahren, die zur Herstellung von SiC-Pulver für Schleifmittel oder Keramiken verwendet werden.

Die Methode, die Sie für die Herstellung von Siliziumkarbid wählen, hängt vollständig von der gewünschten Endform ab. Für Dünnschichten und Beschichtungen sind Abscheidungstechniken wie CVD der Standard. Für die Herstellung von Massivpulver werden stattdessen Hochtemperatursyntheseverfahren eingesetzt.

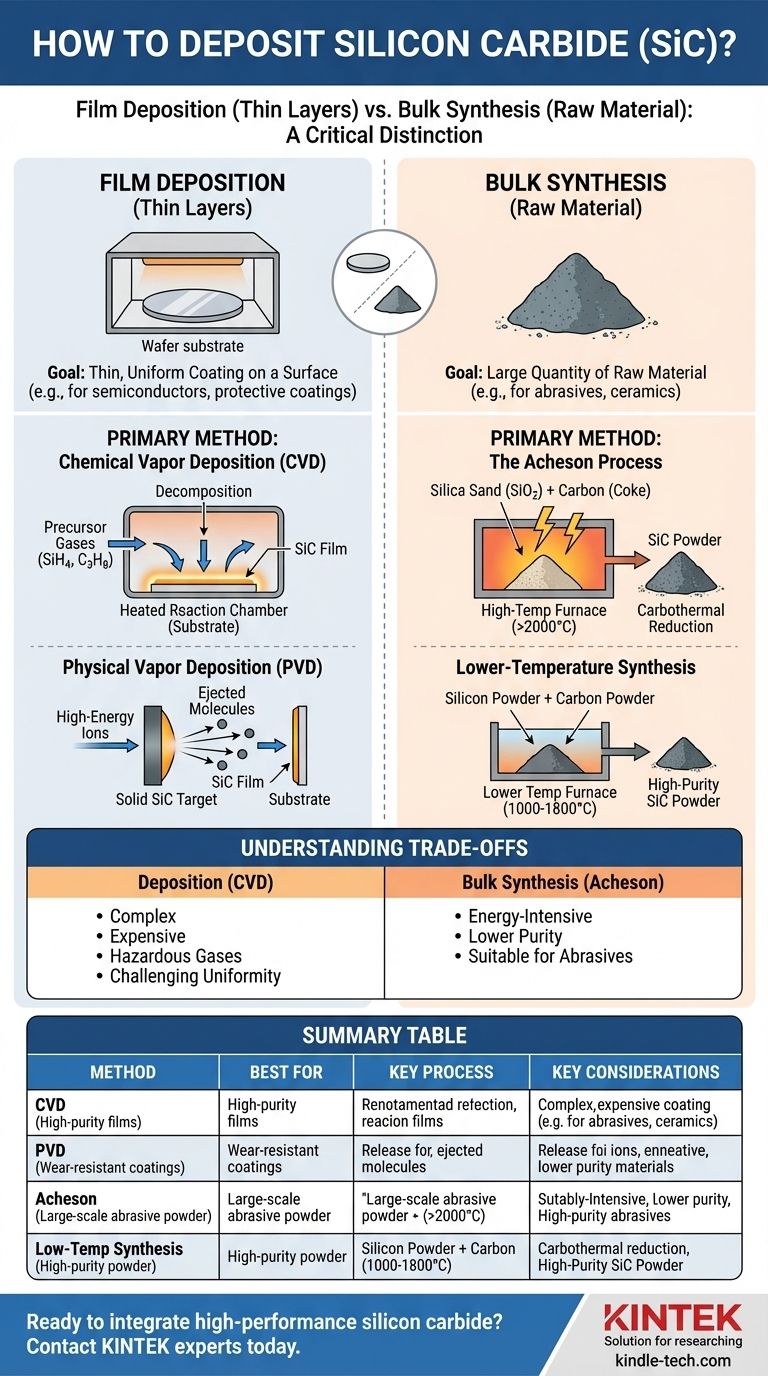

Filmdeposition vs. Massensynthese: Eine kritische Unterscheidung

Um den richtigen Prozess auszuwählen, müssen Sie zunächst verstehen, ob Sie eine dünne Schicht auf einem vorhandenen Teil erzeugen (Abscheidung) oder ein Rohmaterial (Synthese) herstellen müssen. Diese beiden Ziele erfordern völlig unterschiedliche Ansätze und Ausrüstungen.

Was ist Filmdeposition?

Filmdeposition ist der Prozess der Aufbringung einer dünnen, gleichmäßigen Schicht eines Materials auf eine Oberfläche, die als Substrat bezeichnet wird.

Ziel ist es typischerweise, dem Substrat neue Eigenschaften zu verleihen, wie z. B. erhöhte Härte, chemische Beständigkeit oder spezifische elektronische Eigenschaften. Dies ist üblich in der Halbleitertechnik und bei der Herstellung von Schutzbeschichtungen.

Was ist Massensynthese?

Massensynthese ist der Prozess der Herstellung einer großen Menge eines Materials, oft in Pulver-, Barren- oder Kristallform.

Dieses Material ist noch kein Endprodukt, sondern ein Rohstoff, der später verwendet wird. SiC-Pulver wird beispielsweise zur Herstellung von Industrieabrasivstoffen verwendet oder kann zu festen Keramikteilen geformt und gesintert werden.

Hauptmethoden für die Siliziumkarbid-Abscheidung (Dünnschichten)

Wenn Ihr Ziel darin besteht, eine Oberfläche zu beschichten, verwenden Sie eine Abscheidungstechnik. Die gebräuchlichste und vielseitigste Methode für SiC ist die Chemische Gasphasenabscheidung.

Chemische Gasphasenabscheidung (CVD)

CVD ist das Arbeitspferd für hochwertige SiC-Filme. Bei diesem Verfahren werden Vorläufergase, die Silizium und Kohlenstoff enthalten, in eine Reaktionskammer mit einem erhitzten Substrat eingeleitet.

Die hohe Temperatur bewirkt, dass die Gase auf der Oberfläche des Substrats reagieren und zersetzen, wodurch ein fester, hochreiner SiC-Film entsteht. Häufige Vorläufer sind Silan (SiH4) als Siliziumquelle und ein Kohlenwasserstoff wie Propan (C3H8) als Kohlenstoffquelle.

Physikalische Gasphasenabscheidung (PVD)

PVD, insbesondere Sputtern, ist eine weitere Methode zur Abscheidung von SiC-Filmen. Es handelt sich um einen physikalischen und keinen chemischen Prozess.

Beim Sputtern wird ein festes SiC-Target mit energiereichen Ionen in einem Vakuum bombardiert. Dieser Aufprall stößt SiC-Moleküle aus, die dann zu einem nahegelegenen Substrat wandern und sich dort ablagern, wodurch ein dünner Film entsteht. PVD wird oft gewählt, wenn die niedrigeren Prozesstemperaturen ein Vorteil sind.

Methoden zur Synthese von SiC-Massivpulver

Wenn Sie Siliziumkarbid als Rohmaterial herstellen müssen, verwenden Sie eine Massensynthesemethode. Diese Verfahren sind für die Volumenproduktion konzipiert, nicht für die Erzeugung präziser Schichten.

Das Acheson-Verfahren

Dies ist die traditionelle, großtechnische Industriemethode zur Herstellung von SiC-Pulver, hauptsächlich für Schleifmittel.

Ein Gemisch aus Quarzsand (SiO2) und Kohlenstoff (in Form von Petrolkoks) wird in einem Elektroofen auf extrem hohe Temperaturen – oft über 2000 °C – erhitzt. Diese Hochtemperatur-Carbothermik liefert große Mengen an α-SiC-Kristallen.

Niedrigtemperatursynthese

Für hochreineres β-SiC-Pulver, das oft in anspruchsvolleren Anwendungen verwendet wird, kommen andere Methoden zum Einsatz.

Dazu gehören die direkte Reaktion von Siliziumpulver und Kohlenstoffpulver oder die Carbothermik von sehr feinem Silikapulver bei Temperaturen zwischen 1000 °C und 1800 °C. Diese Prozesse bieten eine bessere Kontrolle über die Reinheit, jedoch in geringerem Maßstab als das Acheson-Verfahren.

Die Abwägungen verstehen

Keine Methode ist universell überlegen; die Wahl hängt von der Abwägung zwischen Kosten, Qualität und Anwendungsanforderungen ab.

Herausforderungen bei der Abscheidung (CVD)

CVD-Systeme sind komplex und teuer. Der Prozess verwendet gefährliche und brennbare Gase, die strenge Sicherheitsprotokolle erfordern. Die Erzielung einer perfekt gleichmäßigen Filmdicke über ein großes oder komplex geformtes Substrat kann ebenfalls schwierig sein.

Einschränkungen der Massensynthese (Acheson)

Das Acheson-Verfahren ist aufgrund der erforderlichen sehr hohen Temperaturen extrem energieintensiv. Das resultierende SiC-Pulver eignet sich für Schleifmittel, weist jedoch oft nicht die für Hochleistungselektronik erforderliche Reinheit auf.

Qualität vs. Rate

Bei nahezu allen SiC-Prozessen gibt es einen Kompromiss zwischen Geschwindigkeit und Qualität. Schnellere Abscheidungs- oder Syntheseraten, die typischerweise bei höheren Temperaturen oder Drücken erreicht werden, können manchmal zu geringerer Kristallqualität, höherer innerer Spannung oder geringerer Reinheit des Endmaterials führen.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt den richtigen Weg nach vorne. Der Schlüssel liegt darin, den Prozess an das gewünschte Ergebnis anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-Halbleiterbauelementen liegt: Sie verwenden die Chemische Gasphasenabscheidung (CVD), um einen hochreinen, kristallinen SiC-Film auf einem Wafer wachsen zu lassen.

- Wenn Ihr Hauptaugenmerk auf der Anwendung einer harten, verschleißfesten Beschichtung liegt: Sowohl CVD als auch PVD (Sputtern) sind praktikabel, wobei die Wahl von Ihrem Temperaturbudget und den erforderlichen Filmeigenschaften abhängt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Rohmaterial für Industrieabrasivstoffe oder grobe Keramiken liegt: Sie verwenden eine Massensynthesemethode, höchstwahrscheinlich das Acheson-Verfahren, aufgrund seines hohen Volumens.

- Wenn Ihr Hauptaugenmerk auf der Synthese von hochreinem Pulver für fortschrittliche Materialien liegt: Sie sollten niedrigtemperaturbasierte Syntheserouten wie die direkte Reaktion in Betracht ziehen, um eine bessere Kontrolle über Reinheit und Partikelgröße zu erreichen.

Das Verständnis des grundlegenden Unterschieds zwischen der Abscheidung eines Films und der Synthese eines Pulvers ist der erste Schritt zur Beherrschung von Siliziumkarbidanwendungen.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für | Schlüsselprozess | Wichtige Überlegungen |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Hochreine Halbleiterfilme, Schutzbeschichtungen | Reaktion von Vorläufergasen auf einem erhitzten Substrat | Hohe Qualität, aber komplex und verwendet gefährliche Gase |

| Physikalische Gasphasenabscheidung (PVD) | Verschleißfeste Beschichtungen, Prozesse bei niedrigerer Temperatur | Sputtern von einem festen SiC-Target in einem Vakuum | Niedrigere Temperaturen, aber möglicherweise geringere Reinheit als CVD |

| Acheson-Verfahren | Großtechnische Herstellung von Schleifmittelpulver | Hochtemperaturreaktion von Sand und Kohlenstoff | Hohes Volumen, aber energieintensiv und geringere Reinheit |

| Niedrigtemperatursynthese | Hochreines β-SiC-Pulver | Direkte Reaktion von Si/C oder Carbothermik | Bessere Reinheitskontrolle, aber kleinerer Maßstab |

Bereit, Hochleistungs-Siliziumkarbid in den Arbeitsablauf Ihres Labors zu integrieren?

Ob Sie Dünnschichten für die Halbleiterforschung abscheiden oder hochreines SiC-Pulver für die Entwicklung fortschrittlicher Materialien benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihr Projekt zu unterstützen. Unsere spezialisierten Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, die präzisen Anforderungen moderner Labore zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihre Forschungs- und Entwicklungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Prozess der chemischen Gasphasenabscheidung (CVD) in der Halbleitertechnik? Aufbau der mikroskopischen Schichten moderner Chips

- Was ist der Prozess von Polysilizium in CVD? Präzise Abscheidung für die Mikroelektronik meistern

- Was sind die verschiedenen CVD-Beschichtungen? Ein Leitfaden zu thermischem CVD, PECVD und spezialisierten Methoden

- Was ist der Prozess der Niederdruck-CVD (Chemical Vapor Deposition)? Erreichen Sie überlegene Gleichmäßigkeit und Reinheit von Dünnschichten

- Wofür wird die Medium-Temperatur-Chemische-Gasphasenabscheidung (MTCVD) verwendet? Verbesserung der Werkzeuglebensdauer und Leistung

- Was ist die Heißdraht-chemische Gasphasenabscheidung (HFCVD)? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Wie werden synthetische Diamanten im Labor hergestellt? Entdecken Sie die Wissenschaft der HPHT- und CVD-Methoden

- Welche Abscheidungsmethoden gibt es in der Nanotechnologie? Beherrschen Sie PVD und CVD für überlegene Dünnschichten