Um Pflanzenkohle in einem Muffelofen herzustellen, müssen Sie Ihre getrocknete Biomasse vor dem Erhitzen in einen verschlossenen Behälter legen, wie z. B. einen Tiegel mit dicht schließendem Deckel. Dieser Behälter schafft eine sauerstofffreie Umgebung, die für die Pyrolyse (thermische Zersetzung ohne Sauerstoff) unerlässlich ist. Wenn Sie die Biomasse einfach direkt in den Ofen legen, verbrennt sie und wird zu Asche, nicht zu Pflanzenkohle.

Der Muffelofen liefert die notwendige kontrollierte Hitze, aber Sie müssen die sauerstoffarme Umgebung schaffen. Der Erfolg Ihrer Pflanzenkohleproduktion hängt vollständig davon ab, dass während der Erhitzungs- und Abkühlphasen kein Sauerstoff an die Biomasse gelangt.

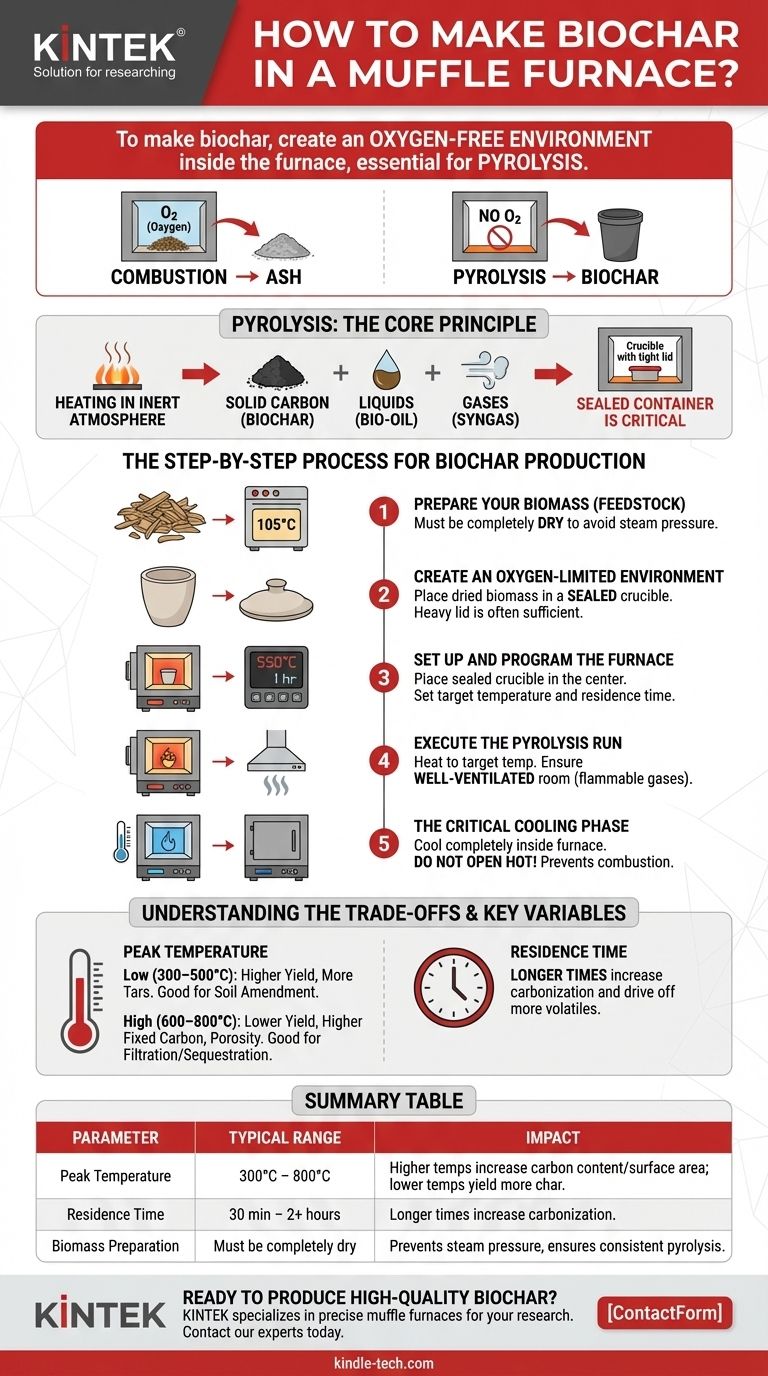

Das Kernprinzip verstehen: Pyrolyse, nicht Verbrennung

Um hochwertige Pflanzenkohle herzustellen, ist es entscheidend, den grundlegenden Prozess zu verstehen, den Sie im Ofen steuern möchten.

Was ist Pyrolyse?

Pyrolyse ist die thermische Zersetzung von Materialien bei erhöhten Temperaturen in einer inerten Atmosphäre. Sie beinhaltet eine Veränderung der chemischen Zusammensetzung und unterscheidet sich grundlegend vom Verbrennen.

Bei Pflanzenkohle erhitzen Sie organisches Material (Biomasse), bis sich dessen komplexe Moleküle in festen Kohlenstoff (Pflanzenkohle), Flüssigkeiten (Bio-Öl) und Gase (Synthesegas) zersetzen.

Verbrennung vs. Pyrolyse im Muffelofen

Eine Muffelofenkammer enthält Luft (und damit Sauerstoff). Wenn Sie Biomasse direkt auf die Ofensohle legen und erhitzen, wird der Sauerstoff sie zum Verbrennen bringen. Dies ist die Verbrennung, und das Ergebnis ist Asche.

Um Pyrolyse zu erreichen, müssen Sie die Biomasse vom Sauerstoff in der Ofenkammer isolieren. Deshalb ist die Verwendung eines versiegelten Behälters der wichtigste Einzelschritt.

Der Schritt-für-Schritt-Prozess zur Pflanzenkohleherstellung

Befolgen Sie diese Schritte, um mit einem Standard-Labor-Muffelofen sicher und effektiv Pflanzenkohle herzustellen.

Schritt 1: Bereiten Sie Ihre Biomasse (Rohstoff) vor

Vor dem Erhitzen muss Ihre Biomasse vollständig trocken sein. Legen Sie Ihren Rohstoff (Holzspäne, Stroh usw.) für mehrere Stunden in einen Ofen bei niedriger Temperatur (etwa 105 °C oder 221 °F), bis sein Gewicht konstant bleibt.

Feuchtigkeit im Rohstoff wird zu Dampf, der Druck aufbauen und den Pyrolyseprozess stören kann.

Schritt 2: Schaffen Sie eine sauerstoffarme Umgebung

Dies ist der kritischste technische Schritt. Legen Sie Ihre getrocknete Biomasse in einen Keramik- oder Metalltiegel, der einen gut sitzenden Deckel hat.

Für eine dichtere Abdichtung können Sie den Deckel fest andrücken. Bei fortgeschrittenen Anwendungen kann ein feuerfester Dichtstoff verwendet werden, aber für die einfache Herstellung ist ein schwerer, dichter Deckel oft ausreichend.

Schritt 3: Richten Sie den Ofen ein und programmieren Sie ihn

Stellen Sie den versiegelten Tiegel in die Mitte des Muffelofens und stellen Sie sicher, dass er stabil steht. Achten Sie darauf, dass er die Heizelemente nicht berührt.

Schließen Sie die Ofentür und stellen Sie Ihre Zieltemperatur und die Haltezeit (Verweilzeit) ein. Ein üblicher Ausgangspunkt ist 550 °C für 1 Stunde.

Schritt 4: Führen Sie den Pyrolyselauf durch

Schalten Sie den Ofen ein. Die Steuerung zeigt an, dass die Temperatur steigt. Wenn die Biomasse erhitzt wird, setzt sie flüchtige Gase frei, die aus dem Tiegel entweichen können.

Stellen Sie sicher, dass sich der Ofen in einem gut belüfteten Raum oder unter einem Abzug befindet, da diese Gase brennbar sind. Sobald die Zieltemperatur erreicht ist, hält der Ofen diese für Ihre eingestellte Verweilzeit.

Schritt 5: Die kritische Abkühlphase

Nach Abschluss des Heizzyklus schalten Sie den Ofen aus, aber lassen Sie die Tür geschlossen. Öffnen Sie den Ofen nicht und entnehmen Sie den Tiegel nicht.

Die Pflanzenkohle im Inneren ist extrem heiß und würde bei Kontakt mit dem Luftsauerstoff sofort zu Asche verbrennen. Sie müssen den Ofen vollständig abkühlen lassen, oft über Nacht, auf eine sichere Temperatur (unter 100 °C), bevor Sie die Tür öffnen und Ihre Probe entnehmen.

Die Kompromisse und Schlüsselvariablen verstehen

Sie können verschiedene Arten von Pflanzenkohle herstellen, indem Sie zwei Schlüsselvariablen manipulieren: die Spitzentemperatur und die Verweilzeit.

Die Rolle der Spitzentemperatur

Die Endtemperatur beeinflusst direkt die Eigenschaften der Pflanzenkohle.

- Niedrige Temperaturen (300–500 °C): Erzeugt eine höhere Ausbeute an Pflanzenkohle, aber mit geringerem Kohlenstoffgehalt und mehr restlichen Teeren. Dies ist oft besser für landwirtschaftliche Bodenverbesserer geeignet.

- Hohe Temperaturen (600–800 °C): Führt zu einer geringeren Ausbeute, erzeugt jedoch Pflanzenkohle mit höherem festem Kohlenstoff, größerer Porosität und höherer Oberfläche. Dies ist ideal für Filtration oder Kohlenstoffabscheidung.

Der Einfluss der Verweilzeit

Die Verweilzeit ist die Dauer, in der die Biomasse bei der Spitzentemperatur gehalten wird. Längere Zeiten (z. B. 2 Stunden gegenüber 30 Minuten) erhöhen den Verkohlungsgrad, treiben mehr flüchtige Bestandteile aus und erhöhen den Anteil an festem Kohlenstoff.

Wie Sie dies auf Ihr Ziel anwenden

Ihre Produktionsparameter sollten durch den beabsichtigten Verwendungszweck der Pflanzenkohle bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der landwirtschaftlichen Bodenverbesserung liegt: Verwenden Sie eine niedrigere Spitzentemperatur (~450 °C), um eine Pflanzenkohle mit höherem Nährstoffgehalt und höherer Kationenaustauschkapazität zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffabscheidung oder Wasserfiltration liegt: Verwenden Sie eine höhere Spitzentemperatur (~700 °C), um den Gehalt an festem Kohlenstoff und die Oberfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf experimenteller Forschung liegt: Beginnen Sie mit einem Basiswert (z. B. 550 °C für 1 Stunde) und passen Sie methodisch jeweils nur eine Variable an, um deren Auswirkung auf das Endprodukt zu beobachten.

Durch die Beherrschung dieser Prinzipien können Sie einen einfachen Muffelofen in ein präzises Werkzeug zur Herstellung von maßgeschneiderter Pflanzenkohle verwandeln.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich für Pflanzenkohle | Auswirkung auf das Endprodukt |

|---|---|---|

| Spitzentemperatur | 300 °C - 800 °C | Höhere Temperaturen erhöhen den Kohlenstoffgehalt und die Oberfläche; niedrigere Temperaturen ergeben mehr Kohle. |

| Verweilzeit | 30 Min. - 2+ Stunden | Längere Zeiten erhöhen die Verkohlung und treiben mehr flüchtige Bestandteile aus. |

| Biomassevorbereitung | Muss vollständig trocken sein | Verhindert Dampfdruck und gewährleistet eine konsistente Pyrolyse. |

Bereit, hochwertige Pflanzenkohle für Ihre Forschung oder Anwendung herzustellen?

KINTEK ist spezialisiert auf die präzisen Laborgeräte, die Sie für den Erfolg benötigen. Unsere Muffelöfen bieten die genaue Temperaturkontrolle und die Sicherheitsfunktionen, die für eine zuverlässige Pyrolyse erforderlich sind. Egal, ob Sie Bodenverbesserer, Filtermaterialien entwickeln oder fortschrittliche Materialforschung betreiben, wir haben die Lösung.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Pflanzenkohle-Produktionsziele zu finden und sicherzustellen, dass Ihr Prozess effizient, sicher und effektiv ist.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie beeinflusst die Heizrate den Schmelzpunkt? Vermeiden Sie ungenaue Messungen in Ihrem Labor

- Schmelzen verschiedene Flüssigkeiten unterschiedlich schnell? Entdecken Sie die Wissenschaft der Schmelzpunkte und Materialeigenschaften

- Was ist bei der Bestimmung des Schmelzpunktes zu beachten? Sicherstellung einer genauen Verbindungidentifizierung und Reinheitsbewertung

- Was ist die Mindesttemperatur für einen Muffelofen? Das Verständnis seines High-Tech-Designs

- Müssen Muffelöfen entlüftet werden? Wesentlicher Sicherheits- und Leistungsleitfaden