Im Wesentlichen ist eine Sinteranlage ein Hochtemperaturofen, der ein verdichtetes Pulver in ein dichtes, festes Objekt umwandelt, ohne es zu schmelzen. Die Anlage steuert präzise einen Heizzyklus, der einzelne Materialpartikel zum Verschmelzen bringt, die Lücken zwischen ihnen drastisch reduziert und eine starke, zusammenhängende Masse erzeugt.

Das Grundprinzip des Sinterns ist nicht das Schmelzen, sondern die Festkörperdiffusion. Durch Erhitzen eines Materials auf eine Temperatur unterhalb seines Schmelzpunkts versetzt eine Sinteranlage seine Atome in Bewegung, wodurch sie über Partikelgrenzen wandern und sich miteinander verbinden, wodurch das Pulver effektiv zu einem festen Teil „verschweißt“ wird.

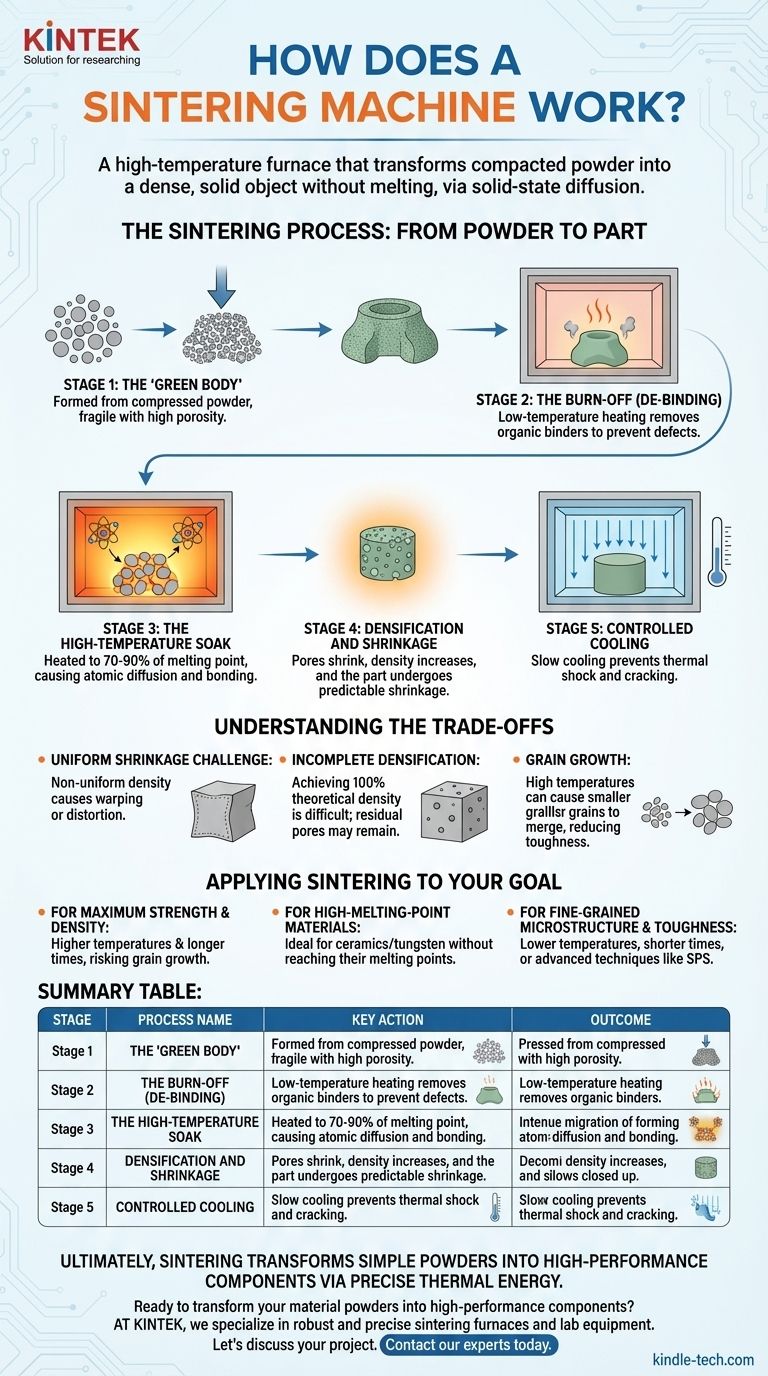

Der Sinterprozess: Vom Pulver zum Teil

Eine Sinteranlage führt einen sorgfältig programmierten thermischen Zyklus durch. Der Prozess kann verstanden werden, indem man ihn in seine Schlüsselphasen unterteilt, die jeweils einen bestimmten Zweck bei der Umwandlung des Materials erfüllen.

Phase 1: Der „Grünkörper“

Bevor das Rohmaterial in die Anlage gelangt, wird es zunächst in die gewünschte Form gepresst. Dieses anfängliche, fragile Objekt wird als Grünkörper oder Grünling bezeichnet. Es hat die Form des Endteils, besitzt jedoch eine geringe Festigkeit und eine hohe Porosität, da die Partikel nur durch mechanische Reibung zusammengehalten werden.

Phase 2: Das Ausbrennen (Entbindern)

Die erste Erwärmungsphase in der Sinteranlage erfolgt bei relativ niedriger Temperatur. Ihr Hauptziel ist es, alle restlichen organischen Bindemittel oder Schmiermittel abzubrennen, die zur Formgebung des Grünkörpers verwendet wurden. Das saubere Entfernen dieser Zusatzstoffe ist entscheidend, um Defekte im Endprodukt zu vermeiden.

Phase 3: Das Hochtemperatur-Halten (Sintern)

Dies ist der Kern des Sinterprozesses. Die Anlage erhöht die Temperatur schnell auf einen bestimmten Punkt, typischerweise 70–90 % des Schmelzpunkts des Materials, und hält sie dort für eine festgelegte Dauer.

Bei dieser hohen Temperatur wird die atomare Diffusion signifikant. Atome an den Kontaktstellen zwischen den Pulverpartikeln werden beweglich und beginnen zu wandern, wodurch sich „Hälse“ oder Brücken zwischen ihnen bilden. Während diese Hälse wachsen, ziehen sie die Partikelzentren näher zusammen.

Phase 4: Verdichtung und Schrumpfung

Das Wachstum der interpartikulären Hälse führt zu zwei Hauptergebnissen. Erstens schrumpfen die leeren Räume (Poren) zwischen den Partikeln allmählich und verschwinden. Dieser Prozess, genannt Verdichtung, verleiht dem Endteil seine Festigkeit und Solidität.

Zweitens schrumpft das gesamte Bauteil in der Größe, wenn die Porosität reduziert wird. Diese Schrumpfung ist ein vorhersehbarer und notwendiger Teil des Prozesses, der bei der anfänglichen Konstruktion des Teils berücksichtigt werden muss.

Phase 5: Kontrolliertes Abkühlen

Nach dem Hochtemperatur-Halten kühlt die Anlage das Teil kontrolliert ab. Eine langsame, gesteuerte Abkühlrate ist unerlässlich, um einen thermischen Schock zu verhindern, der Risse und innere Spannungen verursachen und die Integrität des neu gebildeten Teils beeinträchtigen könnte.

Die Kompromisse verstehen

Das Sintern ist eine leistungsstarke Technik, aber sie ist nicht ohne Herausforderungen und Einschränkungen. Ein erfolgreiches Ergebnis hängt von der präzisen Steuerung des gesamten Prozesses ab.

Die Herausforderung der gleichmäßigen Schrumpfung

Eine gleichmäßige Schrumpfung zu erreichen, ist schwierig. Jede Ungleichmäßigkeit in der Dichte des Grünkörpers führt zu einer differentiellen Schrumpfung, wodurch sich das Teil verziehen oder verformen kann. Dies ist eine Hauptursache für Maßungenauigkeiten bei gesinterten Bauteilen.

Unvollständige Verdichtung

Obwohl das Sintern die Dichte dramatisch erhöht, ist das Erreichen der 100%igen theoretischen Dichte oft unpraktisch oder unmöglich. Es kann eine Restporosität verbleiben, die als Spannungskonzentrationsstelle wirken und die endgültigen mechanischen Eigenschaften des Materials, wie die Ermüdungslebensdauer, beeinflussen kann.

Korngrößenwachstum

Die hohen Temperaturen, die die Verdichtung vorantreiben, verursachen auch das Korngrößenwachstum, bei dem kleinere kristalline Körner zu größeren verschmelzen. Während etwas Korngrößenwachstum unvermeidlich ist, kann übermäßiges Wachstum die Festigkeit und Zähigkeit des Materials beeinträchtigen. Es gibt einen ständigen Kompromiss zwischen dem Erreichen hoher Dichte und der Beibehaltung einer feinkörnigen Mikrostruktur.

Anwendung des Sinterns für Ihr Ziel

Die Wahl der richtigen Sinterparameter ist entscheidend und hängt vollständig von den gewünschten Eigenschaften des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Sie benötigen eine höhere Sintertemperatur und eine längere Haltezeit, um so viel Porosität wie möglich zu beseitigen, selbst auf die Gefahr hin, dass es zu Korngrößenwachstum kommt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien mit hohem Schmelzpunkt liegt: Das Sintern ist die ideale Wahl, da es Ihnen ermöglicht, feste Teile aus Materialien wie Keramiken oder Wolfram herzustellen, ohne deren extrem hohe Schmelzpunkte erreichen zu müssen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinkörnigen Mikrostruktur für Zähigkeit liegt: Möglicherweise müssen Sie niedrigere Temperaturen, kürzere Zeiten oder fortschrittliche Techniken wie das Funkenplasmagesinterte (SPS) verwenden, um die Verdichtung zu beschleunigen und gleichzeitig das Korngrößenwachstum zu hemmen.

Letztendlich ermöglicht das Sintern die Umwandlung einfacher Pulver in hochleistungsfähige, komplexe Bauteile durch die präzise Anwendung thermischer Energie.

Zusammenfassungstabelle:

| Phase | Prozessname | Schlüsselaktion | Ergebnis |

|---|---|---|---|

| 1 | Formgebung | Pulver wird zu einem „Grünkörper“ gepresst | Erzeugt die anfängliche, fragile Form |

| 2 | Ausbrennen (Entbindern) | Niedrigtemperaturerwärmung entfernt Bindemittel | Bereitet das Teil für die Fusion vor |

| 3 | Hochtemperatur-Halten | Erhitzen auf 70–90 % des Schmelzpunkts | Atome diffundieren und bilden Bindungen zwischen Partikeln |

| 4 | Verdichtung | Partikel verschmelzen, Poren schrumpfen | Teil gewinnt an Festigkeit und Dichte |

| 5 | Kontrolliertes Abkühlen | Langsames, gesteuertes Abkühlen | Verhindert Rissbildung und innere Spannungen |

Bereit, Ihre Materialpulver in Hochleistungskomponenten umzuwandeln?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung robuster und präziser Sinteröfen und Laborgeräte, die auf Ihre Forschungs- und Produktionsziele zugeschnitten sind. Egal, ob Sie mit fortschrittlichen Metallen, Keramiken oder anderen Pulvern arbeiten, unsere Lösungen helfen Ihnen, die perfekte Balance zwischen Dichte, Festigkeit und Mikrostruktur zu erreichen.

Lassen Sie uns Ihr Projekt besprechen. Kontaktieren Sie noch heute unsere Experten, um die ideale Sinterausrüstung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Labor-Autoklav für Kräuterpulver zur Sterilisation von Pflanzen

- Labor-Vibrationssiebmaschine für Trocken- und Nasssiebung dreidimensional

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

Andere fragen auch

- Was ist der Zweck der Verwendung von Epoxidharz und Labor-Einbettungsgeräten? Präzision bei der Analyse von U71Mn-Schweißbereichen

- Wie sollte eine RVC-Platte während eines Experiments gehandhabt und eingerichtet werden? Präzision und Datenintegrität gewährleisten

- Wie trägt eine Laborhydraulikpresse zur MIC-Prüfung bei? Gewährleistung von Präzision bei Edelstahlproben

- Was ist der Unterschied zwischen Heiß- und Kaltvergießen? Wählen Sie die richtige Methode für Ihre Probe

- Wie sollte eine Probe auf dem Probenhalter installiert werden? Gewährleistung der mechanischen Stabilität & elektrischen Integrität