Ein Vakuum wirkt sich erheblich auf den Verdampfungsprozess aus, da es den Siedepunkt von Flüssigkeiten herabsetzt und eine schnellere und kontrolliertere Verdampfung bei niedrigeren Temperaturen ermöglicht.Dies ist besonders vorteilhaft für hitzeempfindliche Materialien, da es eine thermische Zersetzung verhindert.Die Vakuumverdampfung ist energieeffizient, verringert das Kontaminationsrisiko und ermöglicht eine genaue Kontrolle des Prozesses.Sie wird häufig bei Anwendungen wie der Rotationsverdampfung eingesetzt, wo sie eine schonende Trennung von Lösungsmitteln und Produkten gewährleistet.Die Vakuumpumpe spielt eine entscheidende Rolle bei der Aufrechterhaltung des gewünschten Drucks, der sich direkt auf die Verdampfungsrate und die Prozesseffizienz auswirkt.

Die wichtigsten Punkte erklärt:

-

Senkung des Siedepunkts mit Vakuum

- Ein Vakuum reduziert den Luftdruck in der Verdampfungskammer, wodurch der Siedepunkt von Flüssigkeiten gesenkt wird.

- Auf diese Weise können Lösungsmittel bei viel niedrigeren Temperaturen als ihrem normalen Siedepunkt verdampfen, was ideal für hitzeempfindliche Stoffe ist.

- Beispiel:Hochsiedende Lösungsmittel wie DMSO können bei moderaten Temperaturen unter Vakuum verdampft werden, ohne dass es zu thermischen Schäden kommt.

-

Erhöhte Verdampfungsrate ohne Temperaturerhöhung

- Vakuum ermöglicht schnellere Verdampfungsraten, ohne die Badtemperatur zu erhöhen.

- Dies ist besonders nützlich, wenn höhere Temperaturen das Material abbauen oder die Unversehrtheit des Produkts gefährden könnten.

- Der kontrollierte Druck gewährleistet eine gleichmäßige Verdampfung und verbessert die Trennung von Lösungsmittel und Produkt.

-

Energie-Effizienz

- Durch das Absenken des Siedepunkts verringert die Vakuumverdampfung den Energiebedarf für das Erhitzen.

- Dies macht das Verfahren im Vergleich zu klassischen Destillationsmethoden energieeffizienter.

-

Schutz von hitzeempfindlichen Materialien

- Die Vakuumverdampfung ist ein schonendes Verfahren, das sich ideal für thermolabile Stoffe eignet, die bei hohen Temperaturen abgebaut werden.

- Es stellt sicher, dass hitzeempfindliche Materialien geschützt werden und gleichzeitig eine effiziente Lösungsmittelentfernung erreicht wird.

-

Präzise Prozesskontrolle

- Vakuum ist die Hauptvariable in Verdampfungsprozessen und ermöglicht im Vergleich zu Temperaturänderungen schnelle Anpassungen.

- Diese Präzision gewährleistet konstante und kontrollierte Verdampfungsraten, die für Anwendungen wie die Rotationsverdampfung entscheidend sind.

-

Geringeres Kontaminationsrisiko

- Ein Vakuum entfernt unerwünschte Dämpfe und Hintergrundgase und sorgt dafür, dass die verdampften Partikel direkt auf das Abscheidungsziel gelangen.

- Dies minimiert die Verunreinigung, verbessert die Effizienz der Bedampfung und ermöglicht eine bessere Kontrolle der Substratdicke.

-

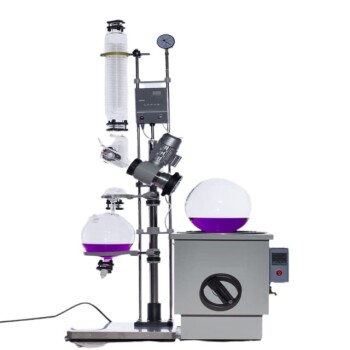

Anwendungen in der Rotationsverdampfung

- Die Rotationsverdampfung stützt sich stark auf das Vakuum, um Lösungsmittel bei niedrigen Temperaturen von Produkten zu trennen.

- Sie ist in Laboratorien und in der Industrie für die Verarbeitung hitzeempfindlicher Materialien und hochsiedender Lösungsmittel weit verbreitet.

-

Die Rolle der Vakuumpumpe

- Die Vakuumpumpe ist eine kritische Komponente, die oft übersehen wird, aber für die Aufrechterhaltung des gewünschten Drucks unerlässlich ist.

- Sie gewährleistet die Effizienz und Zuverlässigkeit des Verdampfungsprozesses, insbesondere bei schwierigen Lösungsmitteln wie DMSO.

-

Faktoren, die die Verdampfungsrate beeinflussen

-

Die Verdampfungsrate unter Vakuum hängt ab von:

- der Effizienz der Wärmeübertragung auf die Flüssigkeit.

- Erforderliche Wärme zum Verdampfen der Flüssigkeit.

- Maximal zulässige Temperatur der Flüssigkeit.

- Druckverhältnisse in der Verdampfungskammer.

- Mögliche Veränderungen des Materials während der Verdampfung.

-

Die Verdampfungsrate unter Vakuum hängt ab von:

Durch die Nutzung dieser Prinzipien bietet die Vakuumverdampfung eine vielseitige, effiziente und schonende Lösung für ein breites Spektrum von Anwendungen, von der Laborforschung bis hin zu industriellen Prozessen.

Zusammenfassende Tabelle:

| Hauptnutzen | Erläuterung |

|---|---|

| Niedrigere Siedepunkte | Reduziert den Luftdruck und ermöglicht die Verdampfung bei niedrigeren Temperaturen. |

| Erhöhte Verdampfungsrate | Schnellere Verdunstung ohne Temperaturerhöhung, ideal für empfindliche Materialien. |

| Energie-Effizienz | Reduziert den Energieverbrauch im Vergleich zu herkömmlichen Methoden. |

| Schutz von hitzeempfindlichen Materialien | Verhindert den thermischen Abbau während der Verdampfung. |

| Präzise Prozesskontrolle | Ermöglicht schnelle Anpassungen für konstante Verdampfungsraten. |

| Reduzierte Kontaminationsrisiken | Minimiert unerwünschte Dämpfe und verbessert die Effizienz der Gasphasenabscheidung. |

| Anwendungen in der Rotationsverdampfung | Weit verbreitet für die schonende Trennung von Lösungsmitteln in Labor und Industrie. |

| Die Rolle der Vakuumpumpe | Hält den gewünschten Druck aufrecht und sorgt für Prozesssicherheit und Effizienz. |

Optimieren Sie Ihren Verdampfungsprozess mit Vakuumtechnologie - Kontaktieren Sie noch heute unsere Experten !