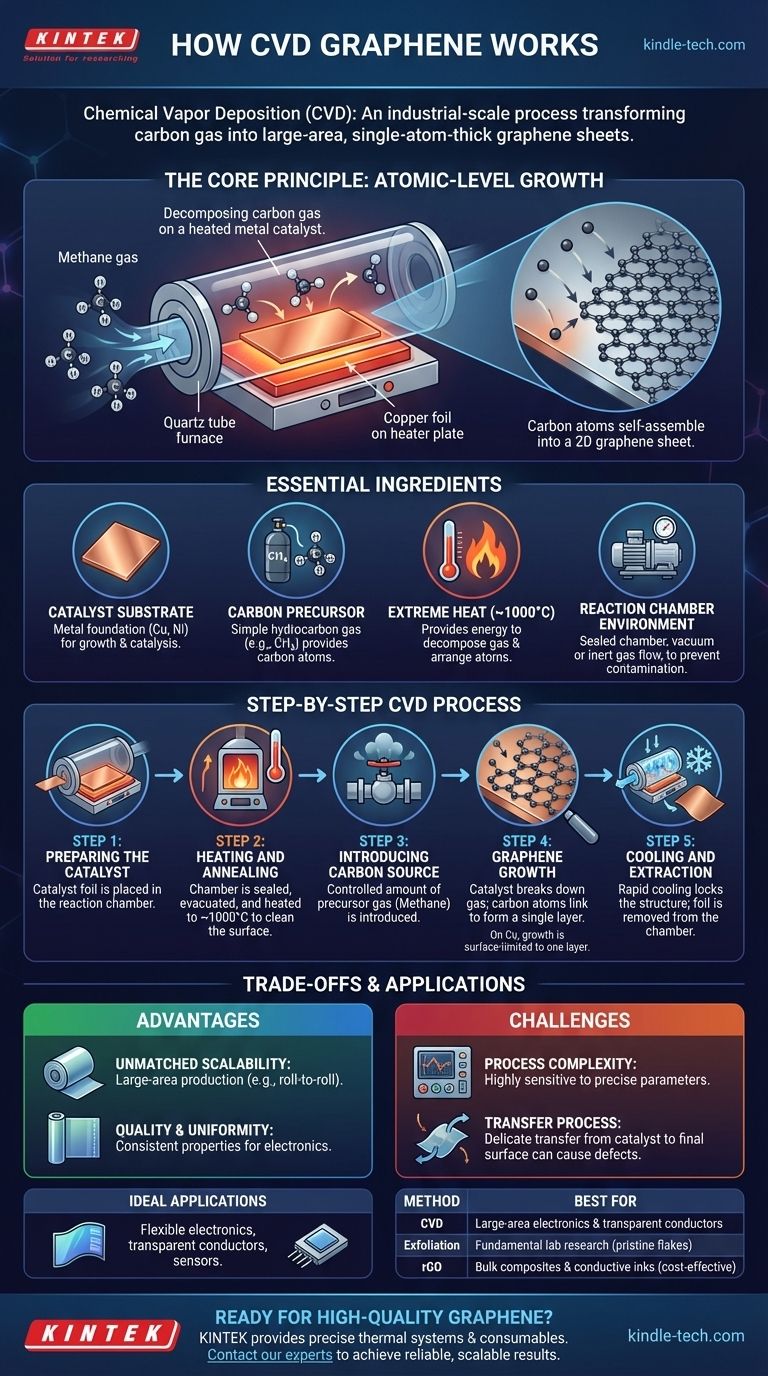

Im Kern ist die chemische Gasphasenabscheidung (CVD) für Graphen ein industrieller Herstellungsprozess. Dabei wird ein kohlenstoffhaltiges Gas, wie Methan, über ein erhitztes Katalysatorsubstrat, typischerweise eine Kupfer- oder Nickelfolie, geleitet. Die hohe Temperatur zersetzt das Gas, wodurch sich Kohlenstoffatome auf der Metalloberfläche ablagern und zu einer durchgehenden, einatomdicken Graphenschicht selbstorganisieren.

Das zentrale Konzept hinter CVD ist die Umwandlung eines einfachen, kohlenstoffbasierten Gases in ein hochstrukturiertes, zweidimensionales Material. Es ist die einzige bewährte Methode, die in der Lage ist, die großflächigen, hochwertigen Graphenfilme herzustellen, die für fortschrittliche industrielle Anwendungen wie Elektronik und Sensoren erforderlich sind.

Das Kernprinzip: Graphen Atom für Atom aufbauen

Um zu verstehen, wie CVD funktioniert, müssen Sie zunächst seine drei wesentlichen Komponenten verstehen. Bei diesem Prozess geht es weniger um Montage als vielmehr um kontrolliertes Wachstum auf atomarer Ebene in einer hochspezifischen Umgebung.

Die wesentlichen Bestandteile

Das Rezept für CVD-Graphen basiert auf einer präzisen Kombination aus einem Substrat, einer Kohlenstoffquelle und extremer Hitze.

- Das Katalysatorsubstrat: Ein Übergangsmetall, am häufigsten Kupfer (Cu) oder Nickel (Ni), dient als Grundlage oder „Vorlage“ für das Graphenwachstum. Seine Oberfläche sorgt für die katalytische Wirkung, die zur Zersetzung der Kohlenstoffquelle erforderlich ist.

- Die Kohlenstoffvorstufe: Ein einfaches Kohlenwasserstoffgas, wie Methan (CH₄), wird als Quelle für Kohlenstoffatome verwendet. Beim Erhitzen wird dieses Gas reaktiv.

- Die hohe Temperatur: Der gesamte Prozess findet in einem Ofen statt, der auf etwa 1000 °C erhitzt wird. Diese intensive Hitze liefert die Energie, die zur Zersetzung des Vorläufergases und zur Anordnung der Kohlenstoffatome auf dem Katalysator erforderlich ist.

Die Umgebung der Reaktionskammer

Diese gesamte Reaktion muss in einer versiegelten Kammer unter Vakuum oder einem kontrollierten Fluss inerter Gase stattfinden. Diese makellose Umgebung ist entscheidend, um zu verhindern, dass Verunreinigungen die wachsende Graphenschicht kontaminieren, und um ein reines und perfektes Endprodukt zu gewährleisten.

Eine Schritt-für-Schritt-Analyse des CVD-Prozesses

Der CVD-Prozess ist eine empfindliche Abfolge sorgfältig kontrollierter Schritte, von denen jeder für die endgültige Qualität des Graphenfilms entscheidend ist.

Schritt 1: Vorbereitung des Katalysators

Eine dünne Folie des Katalysatormetalls, wie z. B. Kupfer, wird in einen Quarzrohofen gelegt, der als Reaktionskammer dient.

Schritt 2: Erhitzen und Glühen

Der Ofen wird versiegelt, die Luft wird abgepumpt, um ein Vakuum zu erzeugen, und er wird auf die Zieltemperatur von ~1000 °C erhitzt. Diese hohe Temperatur bereitet die Metalloberfläche vor, entfernt Oxide und schafft eine saubere Vorlage für das Wachstum.

Schritt 3: Einführung der Kohlenstoffquelle

Sobald das System bei Wachstumstemperatur stabil ist, wird eine kleine, kontrollierte Menge des Kohlenstoffvorläufergases (Methan) in die Kammer geleitet.

Schritt 4: Graphenwachstum auf der Oberfläche

Die heiße Kupferoberfläche wirkt als Katalysator und zerlegt die Methanmoleküle in Kohlenstoff- und Wasserstoffatome. Die Kohlenstoffatome diffundieren dann über die Kupferoberfläche und verbinden sich zu dem ikonischen hexagonalen Gitter von Graphen.

Auf Kupfer ist dieses Wachstum oberflächenbegrenzt, was bedeutet, dass es auf natürliche Weise stoppt, sobald eine vollständige Einzelschicht gebildet wurde, was ideal für die Herstellung von Monolagen-Graphen ist.

Schritt 5: Abkühlen und Entnahme

Nach einer festgelegten Zeit wird die Methanzufuhr unterbrochen und das System schnell abgekühlt. Dieser Abkühlprozess „fixiert“ die Graphenstruktur auf der Katalysatorfolie. Die beschichtete Folie wird dann aus der Kammer entnommen.

Die Kompromisse verstehen

Obwohl CVD eine leistungsstarke Technik ist, ist es wichtig, ihre Vorteile und die technischen Herausforderungen zu verstehen, die sie mit sich bringt.

Der Vorteil: Unübertroffene Skalierbarkeit

CVD ist die einzige Methode, die Graphen im industriellen Maßstab herstellen kann. Prozesse wie die Rolle-zu-Rolle-Produktion (R2R) werden entwickelt, um kontinuierliche Folien zu erzeugen, was sie für kommerzielle Anwendungen geeignet macht.

Der Vorteil: Qualität und Gleichmäßigkeit

Diese Methode erzeugt große, kontinuierliche Graphenfilme mit gleichmäßiger Dicke, eine entscheidende Anforderung für Anwendungen in der Elektronik, wo konsistente elektrische Eigenschaften über eine Oberfläche hinweg von größter Bedeutung sind.

Die Herausforderung: Prozesskomplexität

Die Qualität von CVD-Graphen ist äußerst empfindlich gegenüber Prozessparametern. Temperatur, Gasflussraten, Druck und Abkühlgeschwindigkeit müssen mit äußerster Präzision überwacht und gesteuert werden. Selbst geringfügige Abweichungen können Defekte in das Atomgitter einbringen.

Die Herausforderung: Der Transferprozess

Das Graphen wird auf einer Metallfolie gezüchtet, aber fast immer auf einem anderen Substrat (wie Silizium oder Kunststoff) verwendet. Der Prozess des Transfers dieses ein Atom dicken Films ist unglaublich empfindlich und eine Hauptursache für Risse, Falten und Verunreinigungen im Endprodukt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des CVD-Prozesses ermöglicht es Ihnen, zu erkennen, wo er in die breitere Landschaft der Graphenproduktionsmethoden passt.

- Wenn Ihr Hauptaugenmerk auf großflächiger Elektronik oder transparenten Leitern liegt: CVD ist die einzig praktikable Methode zur Herstellung der gleichmäßigen, hochwertigen und großflächigen Filme, die Ihre Anwendung erfordert.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung an kleinen, makellosen Proben liegt: Mechanische Exfoliation (die „Scotch-Tape“-Methode) kann eine einfachere und schnellere Methode sein, um Graphenflocken höchster Qualität für Laborexperimente zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Massenverbundwerkstoffen oder leitfähigen Tinten liegt: Chemisch abgeleitete Materialien wie reduziertes Graphenoxid (rGO) sind oft kostengünstiger für Anwendungen, bei denen eine große Materialmenge benötigt wird und eine perfekte Struktur weniger kritisch ist.

Letztendlich ist CVD die entscheidende Technologie, die die Lücke zwischen der Entdeckung von Graphen im Labor und seiner Implementierung in realen Geräten schließt.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Kernprozess | Zersetzung von Kohlenstoffgas (z. B. Methan) auf einem erhitzten Metallkatalysator (z. B. Kupfer). |

| Hauptvorteil | Unübertroffene Skalierbarkeit für die Herstellung großflächiger, gleichmäßiger, hochwertiger Filme. |

| Hauptproblem | Empfindlicher Transferprozess vom Wachstumssubstrat zur endgültigen Anwendungsoberfläche. |

| Ideal für | Industrielle Anwendungen wie flexible Elektronik, transparente Leiter und Sensoren. |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktentwicklung zu integrieren?

Die kontrollierte Umgebung eines CVD-Prozesses ist der Schlüssel zum Erfolg. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die die fortschrittliche Materialwissenschaft antreiben. Ob Sie präzise thermische Systeme für das Graphenwachstum oder eine fachkundige Beratung für Ihr Setup benötigen, wir unterstützen die Innovation Ihres Labors im Bereich 2D-Materialien.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, zuverlässige und skalierbare Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung