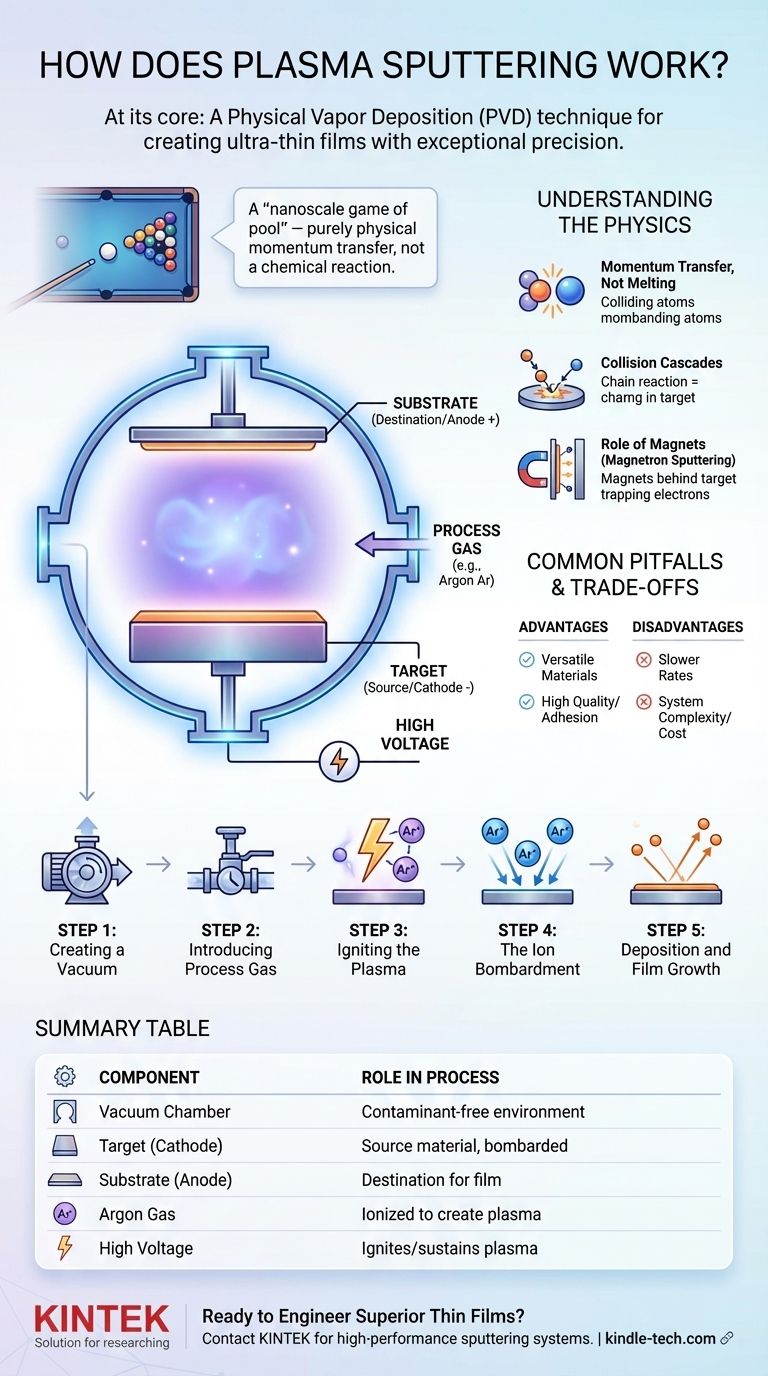

Im Kern ist das Plasma-Sputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), das zur Erzeugung ultradünner Materialschichten mit außergewöhnlicher Präzision eingesetzt wird. Der Prozess findet unter Vakuum statt und nutzt ein angeregtes Plasma, um ein Quellmaterial, das sogenannte Target (Zielscheibe), zu beschießen. Dieser Beschuss schlägt physikalisch Atome vom Target ab, die dann zum Substrat wandern und sich dort ablagern, wodurch eine gleichmäßige Beschichtung Atom für Atom entsteht.

Sputtern ist keine chemische Reaktion und kein Schmelzprozess. Es ist ein rein physikalischer Mechanismus des Impulsübertrags, der am besten als ein Billardspiel auf nanoskaliger Ebene visualisiert werden kann, bei dem energiereiche Ionen als Spielbälle fungieren, um Atome aus dem Target-Material herauszuschlagen.

Die Kernkomponenten eines Sputter-Systems

Um zu verstehen, wie das Sputtern funktioniert, müssen wir zunächst die Hauptakteure in der Vakuumkammer identifizieren.

Die Vakuumkammer

Der gesamte Prozess findet in einer abgedichteten Kammer statt, aus der fast die gesamte Luft entfernt wurde. Dieses Vakuum ist entscheidend, um zu verhindern, dass gesputterte Atome mit Luftmolekülen kollidieren, und um eine Kontamination der fertigen Schicht zu vermeiden.

Das Target-Material (Die Quelle)

Dies ist ein Block des reinen Materials, das Sie als dünne Schicht abscheiden möchten. Es ist an eine negative Spannungsquelle angeschlossen und fungiert somit als Kathode.

Das Substrat (Das Ziel)

Dies ist das zu beschichtende Objekt, z. B. ein Siliziumwafer, eine Glasscheibe oder ein medizinisches Implantat. Es wird so positioniert, dass es dem Target gegenüberliegt, und fungiert im Stromkreis oft als Anode.

Das Prozessgas (Das „Projektil“)

Ein inertes Gas, am häufigsten Argon (Ar), wird in kleinen, kontrollierten Mengen in die Vakuumkammer eingeleitet. Dieses Gas ist kein Bestandteil der fertigen Schicht; seine Atome dienen als Projektile für den Beschuss.

Der Sputter-Prozess, Schritt für Schritt

Die Abscheidung einer dünnen Schicht durch Sputtern folgt einer präzisen Abfolge von Ereignissen.

Schritt 1: Erzeugen eines Vakuums

Die Kammer wird abgedichtet und Pumpen entfernen die Umgebungsluft. Dies stellt sicher, dass der Weg vom Target zum Substrat frei ist und die resultierende Schicht kontaminationsfrei bleibt.

Schritt 2: Einleiten des Prozessgases

Eine geringe Menge Argon-Gas wird in die Kammer eingelassen. Der Druck ist niedrig, aber ausreichend, um das Medium für das Plasma zu schaffen.

Schritt 3: Zünden des Plasmas

Eine Hochspannung wird an das Target-Material (die Kathode) angelegt. Dieses starke elektrische Feld reißt Elektronen von den Argonatomen ab und erzeugt eine Mischung aus positiv geladenen Argonionen (Ar+) und freien Elektronen. Dieses angeregte, ionisierte Gas ist das Plasma.

Schritt 4: Der Ionenbeschuss

Die positiv geladenen Argonionen werden durch das elektrische Feld kraftvoll in Richtung des negativ geladenen Targets beschleunigt. Sie kollidieren mit enormer kinetischer Energie auf der Oberfläche des Targets.

Schritt 5: Abscheidung und Schichtwachstum

Dieser energiereiche Aufprall überträgt Impuls auf die Atome des Target-Materials und löst sie heraus. Diese ausgestoßenen Atome bewegen sich geradlinig durch das Vakuum und landen auf dem Substrat, wo sie kondensieren und sich ansammeln, um eine dünne, hochgleichmäßige Schicht zu bilden.

Die zugrunde liegende Physik verstehen

Die Wirksamkeit des Sputterns wird durch grundlegende physikalische Prinzipien bestimmt, nicht durch chemische Reaktionen.

Impulsübertragung, kein Schmelzen

Der Prozess ist auf atomarer Ebene rein mechanisch. Die Argonionen haben genügend Energie, um die Atombindungen zu lösen, die die Target-Atome festhalten, aber nicht genug, um das Hauptmaterial zu schmelzen.

Die Rolle von Stoßkaskaden

Wenn ein energiereiches Ion auf das Target trifft, löst es eine Kettenreaktion aus. Das Ion kollidiert mit einem Target-Atom, das dann mit anderen Target-Atomen in einer Stoßkaskade kollidiert. Wenn diese Kaskade die Oberfläche erreicht, werden Atome ausgestoßen, wenn die übertragene Energie größer ist als ihre Oberflächenbindungsenergie.

Schlüsselfaktoren, die die Effizienz beeinflussen

Der Prozess wird durch mehrere Variablen gesteuert. Die Energie der beschießenden Ionen, die relativen Massen der Ionen und Target-Atome sowie die Bindungsenergie des Target-Materials bestimmen die Sputter-Ausbeute – die Anzahl der pro auftreffendem Ion ausgestoßenen Atome.

Die Funktion von Magneten

Viele moderne Systeme sind Magnetron-Sputter-Systeme. Hinter dem Target werden Magnete platziert, um ein Magnetfeld zu erzeugen, das die freien Elektronen aus dem Plasma nahe der Target-Oberfläche einfängt. Dies erhöht die Wahrscheinlichkeit drastisch, dass diese Elektronen auf Argonatome treffen und diese ionisieren, wodurch ein dichteres, effizienteres Plasma entsteht, das die Abscheidungsraten erhöht.

Häufige Fallstricke und Kompromisse

Sputtern ist eine leistungsstarke Technik, bringt aber im Vergleich zu anderen Abscheidungsmethoden klare Kompromisse mit sich.

Vorteil: Materialvielfalt

Da es sich um einen physikalischen und keinen thermischen Prozess handelt, kann das Sputtern zur Abscheidung nahezu jedes Materials verwendet werden, einschließlich Metalle, Keramiken und komplexe Legierungen, ohne deren Zusammensetzung zu verändern.

Vorteil: Filmqualität und Haftung

Die gesputterten Atome treffen mit erheblicher kinetischer Energie auf dem Substrat auf. Dies führt zu Schichten, die sehr dicht, gut haftend und von ausgezeichneter Gleichmäßigkeit und Reinheit sind.

Nachteil: Langsamere Abscheidungsraten

Im Vergleich zur thermischen Verdampfung ist das Sputtern im Allgemeinen ein langsamerer Prozess. Dies kann es für Anwendungen, die sehr dicke Beschichtungen in Massenproduktion erfordern, weniger geeignet machen.

Nachteil: Systemkomplexität und Kosten

Sputter-Systeme erfordern eine Hochvakuumbedingung, Hochspannungsnetzteile und eine präzise Gasflusskontrolle. Dies macht die Ausrüstung komplexer und teurer als einige alternative Methoden.

Anwendung des Sputterns für Ihr Ziel

Die Wahl des Sputterns hängt vollständig von den spezifischen Eigenschaften ab, die Sie in Ihrer fertigen dünnen Schicht benötigen.

- Wenn Ihr Hauptaugenmerk auf Präzision und Kontrolle liegt: Sputtern bietet eine Kontrolle auf atomarer Ebene über Schichtdicke und Gleichmäßigkeit und ist somit ideal für Optik und Halbleiter.

- Wenn Ihr Hauptaugenmerk auf Filmreinheit und Dichte liegt: Die Hochvakuumbedingungen und die energiereiche Abscheidung gewährleisten die Erzeugung hochreiner, dichter Filme mit starker Haftung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen liegt: Sputtern überträgt die Zusammensetzung des Target-Materials direkt auf das Substrat und bewahrt so die Stöchiometrie komplexer Materialien.

Das Verständnis dieses Prozesses des kontrollierten, atomaren Aufbaus ist der erste Schritt zur Entwicklung von Materialien mit präzise zugeschnittenen Eigenschaften.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle im Prozess |

|---|---|

| Vakuumkammer | Schafft eine kontaminationsfreie Umgebung für die Abscheidung. |

| Target (Kathode) | Das Quellmaterial, das beschossen wird, um Atome freizusetzen. |

| Substrat (Anode) | Die Oberfläche, auf der die dünne Schicht abgeschieden wird. |

| Argon-Gas | Wird ionisiert, um das Plasma zu erzeugen, das das Target beschießt. |

| Hochspannung | Zündet und erhält das Plasma für den Sputter-Prozess aufrecht. |

Bereit für die Entwicklung überlegener dünner Schichten?

Das Plasma-Sputtern ist der Schlüssel zur Herstellung hochreiner, gleichmäßiger Beschichtungen für anspruchsvolle Anwendungen in Forschung & Entwicklung und Fertigung. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sputter-Systemen, um Ihren präzisen Abscheidungsanforderungen gerecht zu werden.

Lassen Sie uns gemeinsam Ihre materialwissenschaftlichen Ziele erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und die ideale Lösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung