PVD-Sputtern ist ein Vakuumbeschichtungsprozess, bei dem eine Oberfläche beschichtet wird, indem Atome aus einem Quellmaterial mithilfe eines hochenergetischen Ionenbeschusses physikalisch herausgeschleudert werden. Stellen Sie es sich wie ein Sandstrahlen im atomaren Maßstab vor, bei dem energetisierte Gasionen, nicht Sand, verwendet werden, um einzelne Atome von einem Target abzutragen, die dann durch eine Vakuumkammer fliegen und sich auf Ihrem Bauteil ablagern, um einen außergewöhnlich dünnen, gleichmäßigen und haltbaren Film zu bilden.

Das wesentliche Prinzip des PVD-Sputterns ist der Impulstransfer. Es handelt sich um einen rein physikalischen Prozess – weder chemisch noch thermisch –, der ein Plasma nutzt, um Hochenergieionen zu erzeugen, die ein Target bombardieren, wodurch Atome gelöst werden, die sich dann auf ein Substrat abscheiden, um eine Hochleistungsbeschichtung zu erzeugen.

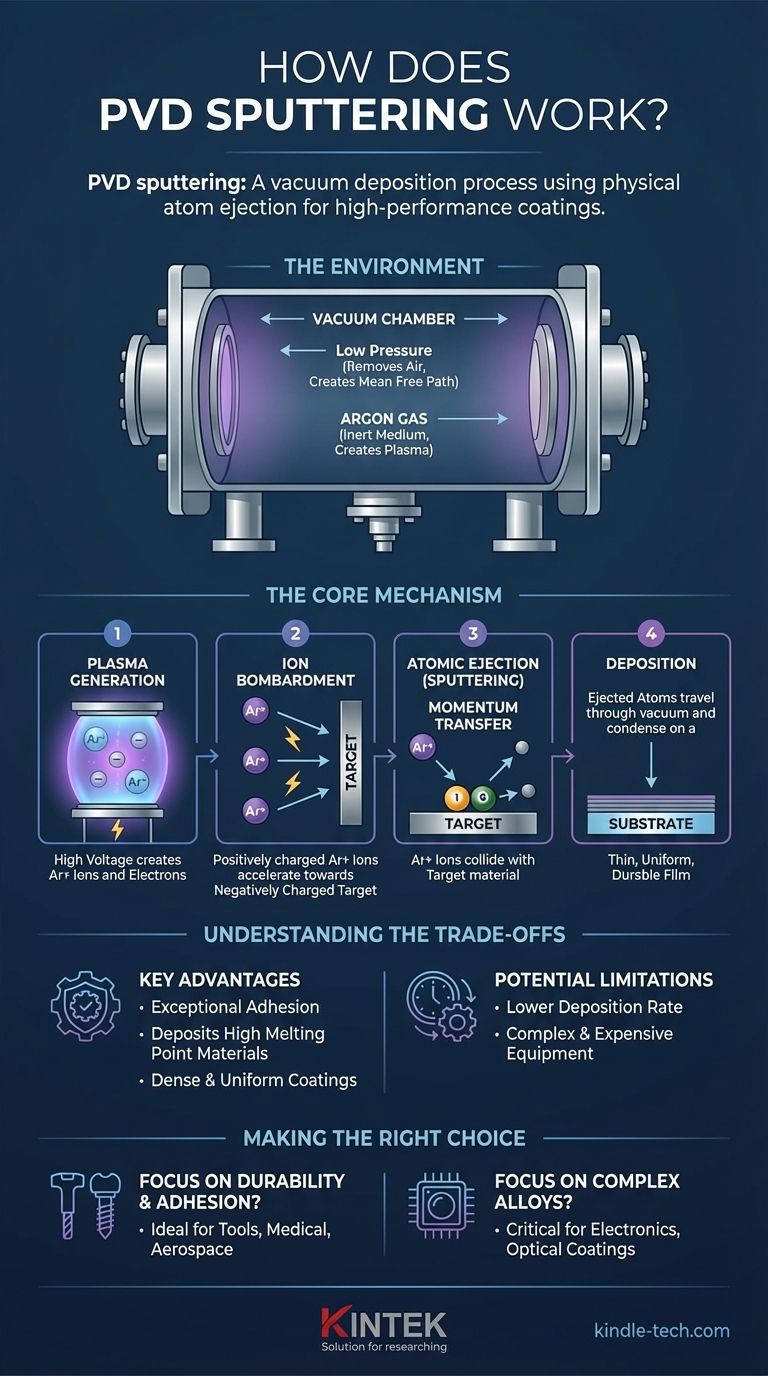

Die Umgebung: Schaffung der perfekten Bedingungen

Um das Sputtern zu verstehen, müssen Sie zuerst die Umgebung verstehen, die es erfordert. Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt, was aus zwei Gründen entscheidend ist.

### Die Rolle des Vakuums

Erstens wird die Kammer auf einen sehr niedrigen Druck evakuiert, wodurch fast die gesamte Luft und andere Restgase entfernt werden. Dies schafft einen „mittleren freien Weg“ für die Atome, um von der Quelle zum Substrat zu gelangen.

Ohne Vakuum würden die gesputterten Atome einfach mit Luftmolekülen kollidieren und ihr Ziel niemals kontrolliert erreichen.

### Einführung des Prozessgases

Sobald ein Hochvakuum erreicht ist, wird eine kleine, präzise kontrollierte Menge eines Inertgases – am häufigsten Argon – in die Kammer eingeleitet.

Dieses Gas ist kein Reaktionspartner; es ist das Medium, das zur Erzeugung des Plasmas und zur Bereitstellung der Ionen für den Beschussprozess verwendet wird.

Der Kernmechanismus: Von Plasma zur Abscheidung

Nachdem die Umgebung eingestellt ist, kann der Sputterprozess selbst beginnen. Er entfaltet sich in einer klaren, vierteiligen Sequenz, die ein festes Material Atom für Atom in einen Dünnfilm umwandelt.

### Schritt 1: Erzeugung eines Plasmas

Innerhalb der Kammer wird eine hohe Spannung angelegt. Dieses starke elektrische Feld energetisiert das inerte Argongas und reißt Elektronen von den Argonatomen ab.

Dies erzeugt ein Plasma, einen hochionisierten Materiezustand, der aus positiv geladenen Argonionen (Ar+) und freien Elektronen besteht. Dieses Plasma emittiert oft ein charakteristisches Leuchten, typischerweise einen violetten oder blauen Schimmer.

### Schritt 2: Ionenbeschuss

Das Quellmaterial, bekannt als das Target, wird negativ aufgeladen. Die positiv geladenen Argonionen im Plasma werden auf natürliche und aggressive Weise auf dieses negativ geladene Target beschleunigt.

Sie treffen mit erheblicher kinetischer Energie auf die Oberfläche des Targets.

### Schritt 3: Atomare Ausstoßung (Sputtern)

Wenn die energiereichen Argonionen mit dem Target kollidieren, übertragen sie ihren Impuls auf die Atome des Targetmaterials. Dies ist eine rein physikalische Kollision, ähnlich wie ein Billardball, der einen anderen trifft.

Wenn die Impulsübertragung groß genug ist, löst sie Atome von der Oberfläche des Targets und schleudert sie in die Vakuumkammer. Dies ist der „Sputtereffekt“.

### Schritt 4: Abscheidung auf dem Substrat

Die ausgestoßenen Targetatome bewegen sich geradlinig durch das Vakuum, bis sie auf das zu beschichtende Objekt treffen, das als Substrat bezeichnet wird.

Beim Auftreffen auf das Substrat kondensieren sie und bauen sich Schicht für Schicht auf, um einen dünnen, dichten und hoch haftenden Film zu bilden. Da dies Atom für Atom geschieht, ermöglicht der Prozess eine extrem präzise Kontrolle über die Dicke und Gleichmäßigkeit der Beschichtung.

Die Abwägungen verstehen

PVD-Sputtern ist eine leistungsstarke Technik, aber es ist wichtig, ihre spezifischen Vorteile und Einschränkungen zu verstehen, um zu wissen, wann sie die richtige Wahl ist.

### Hauptvorteile

Das Sputtern bietet eine außergewöhnliche Haftung, da die gesputterten Atome mit hoher Energie auf dem Substrat ankommen und sich leicht in die Oberfläche einbetten.

Der Prozess kann zur Abscheidung von Materialien mit sehr hohen Schmelzpunkten verwendet werden, wie Titan, Chrom und verschiedene Keramiken, die sich mit einfacher thermischer Verdampfung nur schwer oder gar nicht abscheiden lassen. Außerdem erzeugt er Beschichtungen, die sehr dicht und gleichmäßig sind.

### Mögliche Einschränkungen

Im Vergleich zu anderen Methoden wie der thermischen Verdampfung weist das Sputtern im Allgemeinen eine geringere Abscheidungsrate auf, was bedeutet, dass der Prozess länger dauern kann.

Die für das Sputtern erforderliche Ausrüstung ist komplexer und teurer, da Hochspannungsnetzteile, Vakuumintegrität und Prozessgassteuerungssysteme erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Beschichtungsprozesses hängt vollständig vom gewünschten Ergebnis ab. Sputtern eignet sich hervorragend für Anwendungen, bei denen Leistung und Präzision von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Haftung liegt: Sputtern ist eine überlegene Wahl für die Herstellung harter, dichter und korrosionsbeständiger Filme für Werkzeuge, medizinische Implantate und Luft- und Raumfahrtkomponenten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder Verbindungen liegt: Sputtern ermöglicht es Ihnen, die ursprüngliche Zusammensetzung des Quellmaterials im Endfilm beizubehalten, was für fortschrittliche Elektronik- und optische Beschichtungen von entscheidender Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Einfachheit für ein niedrigschmelzendes Metall liegt: Eine andere PVD-Methode, wie die thermische Verdampfung, könnte eine effizientere Lösung sein.

Letztendlich bietet PVD-Sputtern ein unvergleichliches Maß an Kontrolle für die Konstruktion von Hochleistungsoberflächen, Atom für Atom.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vakuum & Gas | Kammer wird evakuiert; Inertgas (Argon) wird eingeleitet. | Schafft einen sauberen Weg für die Atome. |

| 2. Plasmaerzeugung | Hohe Spannung ionisiert das Gas und erzeugt ein Plasma. | Erzeugt die für den Beschuss benötigten Ionen. |

| 3. Ionenbeschuss | Positiv geladene Ionen beschleunigen auf das negativ geladene Target zu. | Überträgt Energie auf das Targetmaterial. |

| 4. Atomare Ausstoßung | Ionen kollidieren mit dem Target und stoßen physikalisch Atome aus. | Das „Sputterereignis“, das das Beschichtungsmaterial erzeugt. |

| 5. Filmbeschichtung | Ausgestoßene Atome wandern und kondensieren auf dem Substrat. | Bildet eine dünne, gleichmäßige und hoch haftende Beschichtung. |

Benötigen Sie eine Hochleistungsbeschichtungslösung?

PVD-Sputtern ist ideal für die Herstellung haltbarer, präziser Dünnschichten für Anwendungen in Optik, Elektronik, Medizingeräten und Werkzeugen. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich PVD-Systeme, um Ihnen zu helfen, überlegene Beschichtungsergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen und Ihre Forschungs- und Entwicklungskapazitäten erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene