Kurz gesagt, Pyrolyse funktioniert ohne Sauerstoff, um ein Verbrennen zu verhindern. Anstatt zu Asche und Hitze zu verbrennen, wird das Material gezwungen, sich einer thermischen Zersetzung zu unterziehen. Die intensive Hitze baut seine komplexe Molekularstruktur in einfachere, oft wertvollere Komponenten wie Gase, Flüssigkeiten (Bioöl) und einen festen, kohlenstoffreichen Rückstand (Pflanzenkohle) auf.

Die Abwesenheit von Sauerstoff ist der entscheidende Faktor, der die Pyrolyse von der Verbrennung unterscheidet. Sie wandelt einen zerstörerischen Verbrennungsprozess in eine kontrollierte Zersetzung um, die es uns ermöglicht, wertvolle chemische Produkte aus einem Rohmaterial zu gewinnen, anstatt seine Energie einfach als Wärme freizusetzen.

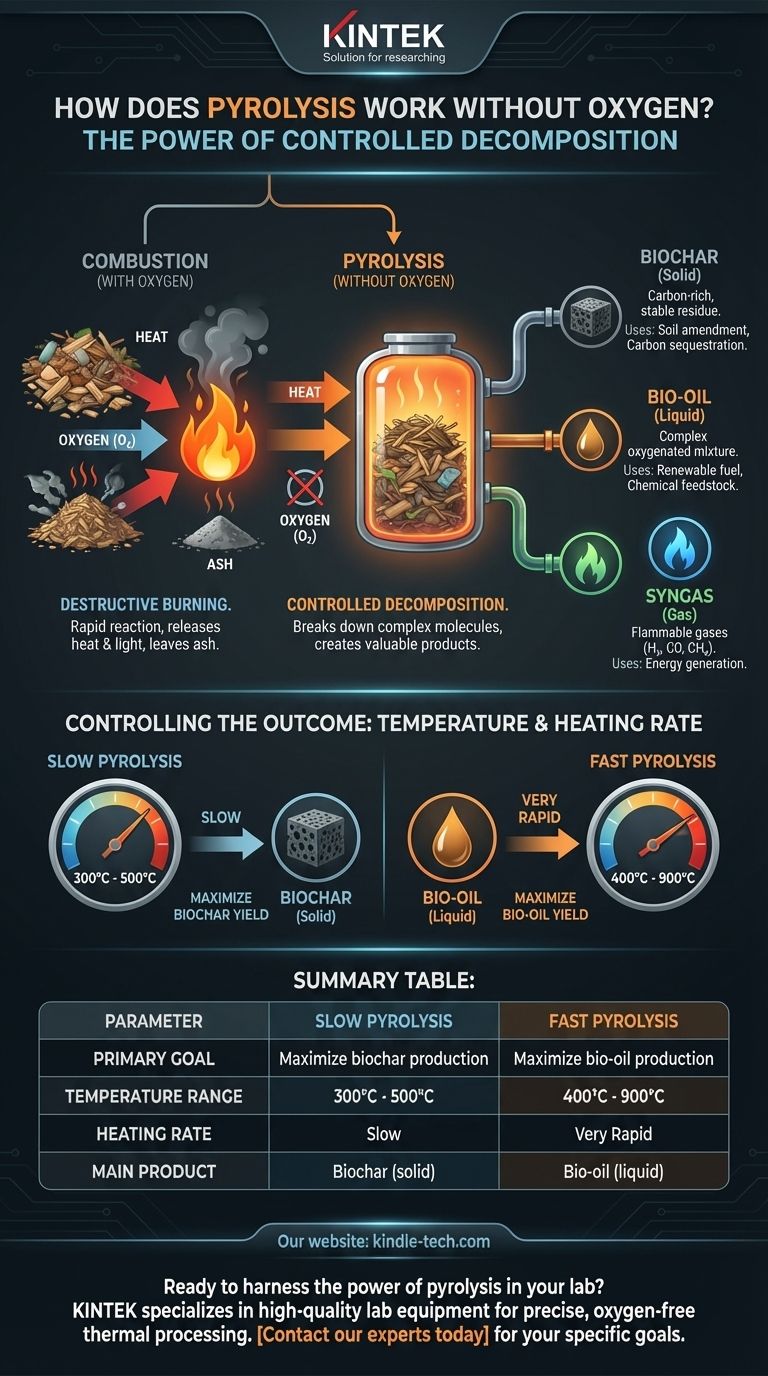

Das Kernprinzip: Zersetzung vs. Verbrennung

Um die Pyrolyse wirklich zu verstehen, müssen Sie sie zunächst von dem Prozess unterscheiden, mit dem wir alle vertraut sind: dem Brennen oder der Verbrennung. Die Anwesenheit oder Abwesenheit von Sauerstoff ist das Einzige, was die beiden trennt.

Die Rolle des Sauerstoffs bei der Verbrennung

Die Verbrennung ist eine schnelle chemische Reaktion zwischen einer Substanz und einem Oxidationsmittel, fast immer Sauerstoff. Wenn Sie Holz verbrennen, baut die Hitze die Holzfaser ab, und die entstehenden Moleküle reagieren sofort und heftig mit dem Sauerstoff in der Luft.

Diese Oxidationsreaktion setzt eine große Menge Energie in Form von Wärme und Licht frei. Das ursprüngliche Material wird fast vollständig verbraucht und hinterlässt Asche.

Wie die thermische Zersetzung funktioniert

Die Pyrolyse ist ein anderer chemischer Weg. Indem man Material in einer versiegelten, sauerstofffreien Umgebung erhitzt, verhindert man, dass die Oxidationsreaktion überhaupt beginnt.

Ohne Sauerstoff, mit dem es reagieren kann, greift die Wärmeenergie direkt die chemischen Bindungen an, die die Moleküle des Materials zusammenhalten. Große, komplexe organische Polymere wie Zellulose und Lignin werden gespalten und in kleinere, einfachere Moleküle zerlegt.

Die drei Hauptprodukte

Diese kontrollierte Zersetzung sortiert das ursprüngliche Material zuverlässig in drei verschiedene Produktströme:

- Pflanzenkohle (Biochar): Ein stabiler, fester Rückstand, der reich an Kohlenstoff ist.

- Bioöl: Eine komplexe flüssige Mischung aus oxygenierten Kohlenwasserstoffen.

- Synthesegas (Syngas): Eine Mischung brennbarer Gase, hauptsächlich Wasserstoff, Kohlenmonoxid und Methan.

Die Ergebnisse steuern

Die spezifischen Produkte der Pyrolyse werden nicht dem Zufall überlassen. Die Prozessparameter, hauptsächlich Temperatur und Aufheizrate, wirken als präzise Stellhebel.

Warum die Temperatur der kritische Hebel ist

Der Prozess wird typischerweise zwischen 300 °C und 900 °C durchgeführt. Verschiedene chemische Bindungen brechen bei unterschiedlichen Temperaturen, sodass Betreiber gezielte Ergebnisse anstreben können.

Langsame Pyrolyse für Pflanzenkohle

Niedrigere Temperaturen und langsamere Aufheizraten (langsame Pyrolyse) begünstigen die Produktion des festen Bestandteils. Dies maximiert die Ausbeute an Pflanzenkohle, die für die Kohlenstoffabscheidung und die Bodenverbesserung hoch geschätzt wird.

Schnelle Pyrolyse für Bioöl

Umgekehrt werden sehr hohe Temperaturen und schnelle Aufheizraten (schnelle Pyrolyse) verwendet, um den flüssigen Anteil zu maximieren. Dieser Prozess knackt Moleküle schnell, verhindert, dass sie zu Kohle repolymerisieren, und liefert stattdessen Bioöl, eine potenzielle Quelle für erneuerbare Brennstoffe.

Verständnis der Vorteile und Herausforderungen

Die Wahl der Pyrolyse gegenüber der Verbrennung ist eine strategische Entscheidung, die auf den gewünschten Ergebnissen und dem Verständnis der inhärenten Kompromisse beruht.

Vorteil: Wert schaffen, nicht nur Hitze

Der Hauptvorteil der Pyrolyse ist ihre Fähigkeit, minderwertige Ausgangsstoffe wie Biomasse oder Plastikabfälle in höherwertige Produkte umzuwandeln. Sie ist ein Werkzeug zur Materialumwandlung, während die Verbrennung ein Werkzeug zur sofortigen Energiefreisetzung ist.

Vorteil: Umweltkontrolle

Durch die Verhinderung der Verbrennung vermeidet die Pyrolyse die Entstehung vieler schädlicher Nebenprodukte. Die kontrollierte, sauerstoffarme Umgebung reduziert Schadstoffe erheblich und verhindert die Bildung giftiger Verbindungen wie Dioxine und Furane, die bei unvollständiger Verbrennung entstehen können.

Herausforderung: Prozesskomplexität

Der Hauptkompromiss ist die Komplexität. Die Aufrechterhaltung einer sauerstofffreien Hochtemperaturumgebung erfordert einen speziell gebauten Reaktor und eine sorgfältige Prozesskontrolle. Es handelt sich um eine anspruchsvollere und kapitalintensivere Technologie als ein einfacher Verbrennungsofen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Pyrolyse hängt grundlegend von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Bodenverbesserung oder Kohlenstoffabscheidung liegt: Die langsame Pyrolyse ist der richtige Weg, um die Ausbeute an stabiler Pflanzenkohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines erneuerbaren flüssigen Kraftstoffs oder chemischen Ausgangsstoffs liegt: Die schnelle Pyrolyse ist die optimale Wahl, um das höchstmögliche Volumen an Bioöl zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der reinen Volumenreduzierung von Abfall mit Energierückgewinnung liegt: Die Verbrennung ist oft ein einfacherer Weg, aber die Pyrolyse bietet die Flexibilität, lagerfähige Brennstoffe (Gas und Öl) anstelle von nur unmittelbarer Wärme zu erzeugen.

Indem sie den Sauerstoff aus der Gleichung entfernt, verwandelt die Pyrolyse einen einfachen Akt des Erhitzens in ein präzises Werkzeug für die chemische Umwandlung.

Zusammenfassungstabelle:

| Parameter | Langsame Pyrolyse | Schnelle Pyrolyse |

|---|---|---|

| Hauptziel | Maximierung der Pflanzenkohleproduktion | Maximierung der Bioölproduktion |

| Temperaturbereich | 300°C - 500°C | 400°C - 900°C |

| Aufheizrate | Langsam | Sehr schnell |

| Hauptprodukt | Pflanzenkohle (fest) | Bioöl (flüssig) |

Bereit, die Kraft der Pyrolyse in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf hochwertige Laborgeräte für thermische Prozesse und Materialumwandlung. Ob Sie Pflanzenkohle für die Bodenkunde oder Bioöl für erneuerbare Brennstoffe erforschen, unsere Reaktoren und Öfen bieten die präzise, sauerstofffreie Umgebung, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Pyrolyselösung für die spezifischen Ziele Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien