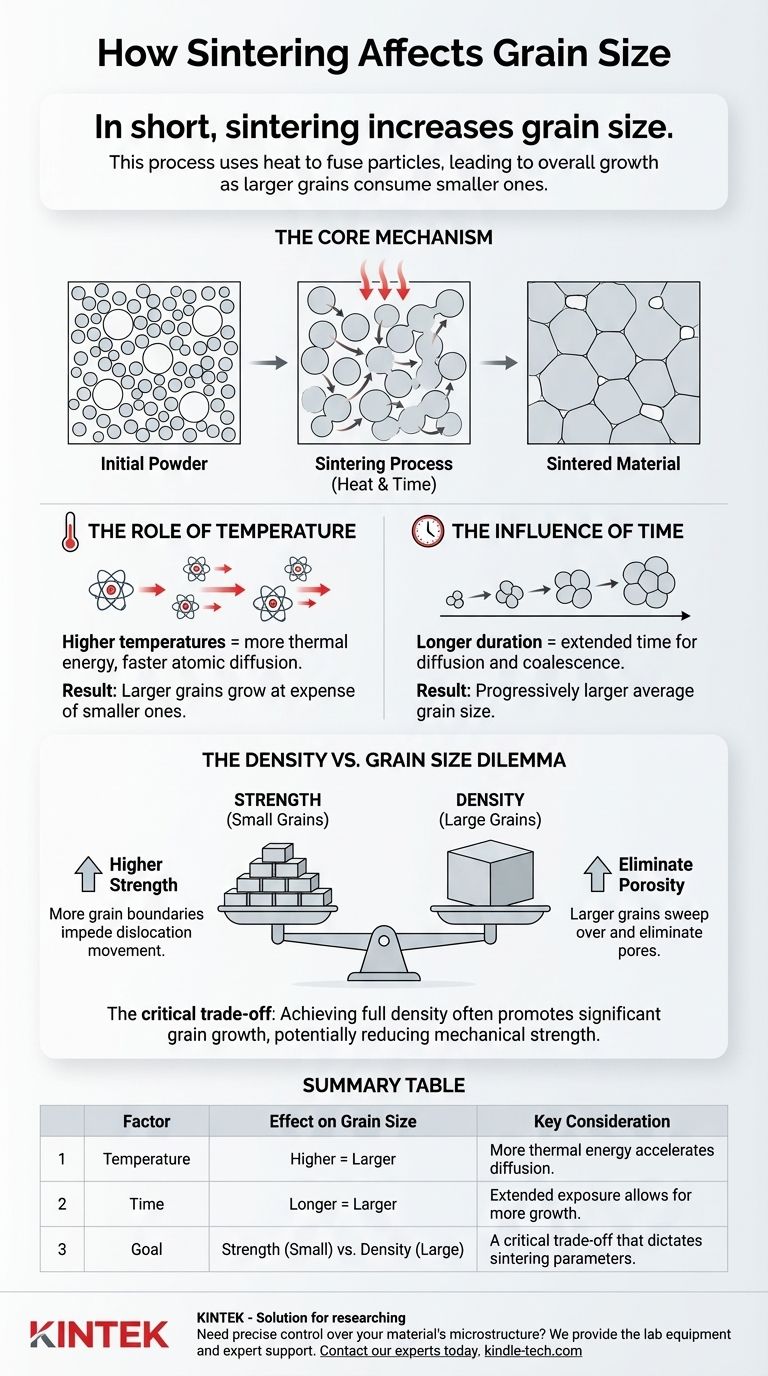

Kurz gesagt, Sintern erhöht die Korngrösse. Dieser Prozess nutzt Wärme, um Partikel miteinander zu verschmelzen, und eine direkte Folge dieser atomaren Diffusion und Korngrenzenwanderung ist, dass kleinere Körner von grösseren verbraucht werden, was zu einem allgemeinen Wachstum der durchschnittlichen Korngrösse des Materials führt. Die primären Faktoren, die Sie zur Beeinflussung dieses Wachstums steuern können, sind Temperatur und Zeit.

Sintern ist im Grunde ein Balanceakt. Ziel ist es, die Porosität zu reduzieren und die Dichte zu erhöhen, aber genau die Mechanismen, die dies erreichen – Wärme und Zeit – verursachen auch von Natur aus ein Kornwachstum, das die endgültigen Eigenschaften des Materials entscheidend verändert.

Der Kernmechanismus: Wie Sintern das Kornwachstum antreibt

Sintern ist mehr als nur das Erhitzen eines Materials. Es ist ein thermisch aktivierter Prozess, der darauf abzielt, einen lose gepackten Pulverpressling in ein dichtes, festes Objekt umzuwandeln. Diese Transformation findet auf mikroskopischer Ebene statt und beeinflusst direkt die Kornstruktur.

Die Rolle der Temperatur

Höhere Sintertemperaturen liefern den Atomen im Material mehr thermische Energie. Diese Energie ermöglicht es den Atomen, leichter über die Grenzen zwischen einzelnen Körnern zu diffundieren.

Infolgedessen wachsen grössere, energetisch stabilere Körner auf Kosten kleinerer, wodurch die durchschnittliche Korngrösse zunimmt.

Der Einfluss der Zeit

Die Dauer des Sinterprozesses ist die zweite Schlüsselvariable. Je länger das Material bei hoher Temperatur gehalten wird, desto mehr Zeit bleibt für die atomare Diffusion.

Diese verlängerte Periode ermöglicht es dem Prozess der Kornkoaleszenz und des Wachstums, sich fortzusetzen, was zu einer progressiv grösseren durchschnittlichen Korngrösse führt, bis diese schliesslich beginnt, sich zu stabilisieren.

Die Verbindung zwischen Körnern und Poren

Das Hauptziel des Sinterns ist die Verdichtung – die Beseitigung von leeren Räumen oder Poren zwischen den anfänglichen Partikeln.

Wenn Körner wachsen und ihre Grenzen wandern, überstreichen und eliminieren sie diese Poren. So wird das Material stärker und fester.

Warum die Kontrolle der Korngrösse entscheidend ist

Die Mikrostruktur, insbesondere die Korngrösse, bestimmt die endgültigen Leistungsmerkmale des gesinterten Teils. Das Verständnis dieser Verbindung ist für die Entwicklung von Materialien zur Erfüllung spezifischer Anforderungen unerlässlich.

Auswirkungen auf die mechanische Festigkeit

Die Korngrösse hat einen tiefgreifenden Einfluss auf die Festigkeit und Härte eines Materials. Bei vielen Materialien führen kleinere Körner zu einer höheren Festigkeit.

Dies liegt daran, dass die Korngrenzen als Hindernisse wirken, die die Bewegung von Versetzungen behindern, dem primären Mechanismus der plastischen Verformung. Mehr Korngrenzen bedeuten mehr Hindernisse und ein stärkeres Material.

Einfluss auf andere Eigenschaften

Über die Festigkeit hinaus beeinflusst die Korngrösse eine Vielzahl von Eigenschaften. Sie kann die Haltbarkeit, die elektrische Leitfähigkeit und sogar die optischen Eigenschaften eines Materials beeinflussen.

In einigen fortschrittlichen Keramiken ist beispielsweise das Erreichen einer spezifischen, gleichmässigen Korngrösse notwendig, um ein transparentes Endprodukt zu erzeugen.

Die Kompromisse verstehen

Die Optimierung eines Sinterprozesses ist selten einfach. Sie beinhaltet oft die Bewältigung eines kritischen Konflikts zwischen dem Erreichen voller Dichte und der Vermeidung unerwünschten Kornwachstums.

Das Dilemma Dichte vs. Korngrösse

Um Porosität zu eliminieren und maximale Dichte zu erreichen, benötigen Sie oft höhere Temperaturen oder längere Sinterzeiten. Diese Bedingungen fördern jedoch auch ein signifikantes Kornwachstum.

Dies kann zu einer Situation führen, in der Sie ein sehr dichtes Teil herstellen, das leider die mechanische Festigkeit vermissen lässt, die es mit einer feineren Kornstruktur gehabt hätte.

Erreichen eines Plateaus

Wie in Materialstudien festgestellt, ist das Kornwachstum nicht unendlich. Nach einer bestimmten Dauer bei einer gegebenen Temperatur verlangsamt sich die Wachstumsrate und neigt dazu, sich zu stabilisieren.

Das Verständnis dieses Verhaltens ist entscheidend für die Prozesskontrolle. Es ermöglicht Ingenieuren, ein Teil lange genug bei Temperatur zu halten, um die Zieldichte zu erreichen, ohne dass die Körner unkontrolliert wachsen.

Die richtige Wahl für Ihr Ziel treffen

Die idealen Sinterparameter hängen vollständig von den gewünschten Eigenschaften des Endbauteils ab. Ihre primäre Anwendung bestimmt, wie Sie den Kompromiss zwischen Dichte und Korngrösse angehen sollten.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Priorisieren Sie das Kleinhalten der Körner, indem Sie die niedrigstmögliche Temperatur und die kürzeste Zeit verwenden, die erforderlich sind, um die notwendige Bauteildichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Dichte und Stabilität liegt: Möglicherweise müssen Sie ein grösseres Kornwachstum in Kauf nehmen, indem Sie höhere Temperaturen oder längere Zeiten verwenden, insbesondere wenn die ultimative mechanische Festigkeit nicht der kritischste Faktor ist.

Letztendlich geht es beim Beherrschen des Sinterprozesses darum, die endgültige Mikrostruktur des Materials präzise zu steuern, um dessen beabsichtigte Funktion zu erreichen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Korngrösse | Wichtige Überlegung |

|---|---|---|

| Temperatur | Höhere Temperatur = Grössere Körner | Mehr thermische Energie beschleunigt die atomare Diffusion. |

| Zeit | Längere Zeit = Grössere Körner | Längere Exposition ermöglicht mehr Kornwachstum. |

| Ziel | Festigkeit (Kleine Körner) vs. Dichte (Grosse Körner) | Ein kritischer Kompromiss, der die Sinterparameter bestimmt. |

Benötigen Sie präzise Kontrolle über die Mikrostruktur Ihres Materials?

Der Sinterprozess ist ein empfindliches Gleichgewicht. Bei KINTEK sind wir darauf spezialisiert, Ihnen die Laborausrüstung und den Expertensupport zu bieten, den Sie benötigen, um die perfekte Korngrösse und Dichte für Ihre spezifische Anwendung zu erreichen – egal, ob Sie hochfeste Komponenten oder Materialien mit speziellen Eigenschaften entwickeln.

Lassen Sie uns Ihnen helfen, Ihren Sinterprozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die Vorteile der Verwendung eines unabhängigen internen Ladespeichers in einem vertikalen Vakuumdestillationsofen für die Magnesiumverarbeitung?

- Was ist der Abkühlprozess beim Härten? Beherrschen Sie den Abschreckschritt für maximale Härte

- Was sind die Methoden der Wärmebehandlung von Metallen? Ein Leitfaden zu Glühen, Härten, Anlassen & mehr

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Können Sie die Temperatur eines Vakuums bestimmen? Die Physik des „leeren“ Raumes entschlüsselt

- Was ist der vollständige Lötprozess? Erzielen Sie starke, dauerhafte Metallverbindungen mit Präzision

- Warum wird ein Vakuumofen für das Diffusionsschweißen von Titan benötigt? Erzielung einer hochleistungsfähigen strukturellen Integrität

- Welche Rolle spielt ein Spaltofen beim thermischen Cracken von Leichtbenzin? Optimierung von Industriesimulationen und Ausbeuten