Im Kern ist die Sputterdeposition ein „Sandstrahl“-Prozess auf atomarer Ebene. Es handelt sich um eine physikalische Gasphasenabscheidung (PVD), bei der ein Targetmaterial in einem Vakuum mit energiereichen Ionen bombardiert wird. Dieser Beschuss schlägt physikalisch Atome vom Target ab, die dann wandern und sich auf einem Substrat ablagern, wodurch eine extrem dünne und gleichmäßige Schicht entsteht.

Die Sputterdeposition ist keine chemische Reaktion, sondern ein physikalischer Impulsübertragungsprozess. Stellen Sie es sich so vor, als würden Sie Hochgeschwindigkeits-Atom-"Queue-Bälle" (Ionen) verwenden, um Atome von einem "Rack" (dem Targetmaterial) abzuschlagen, die dann Ihre Komponente (das Substrat) mit bemerkenswerter Präzision und Kontrolle beschichten.

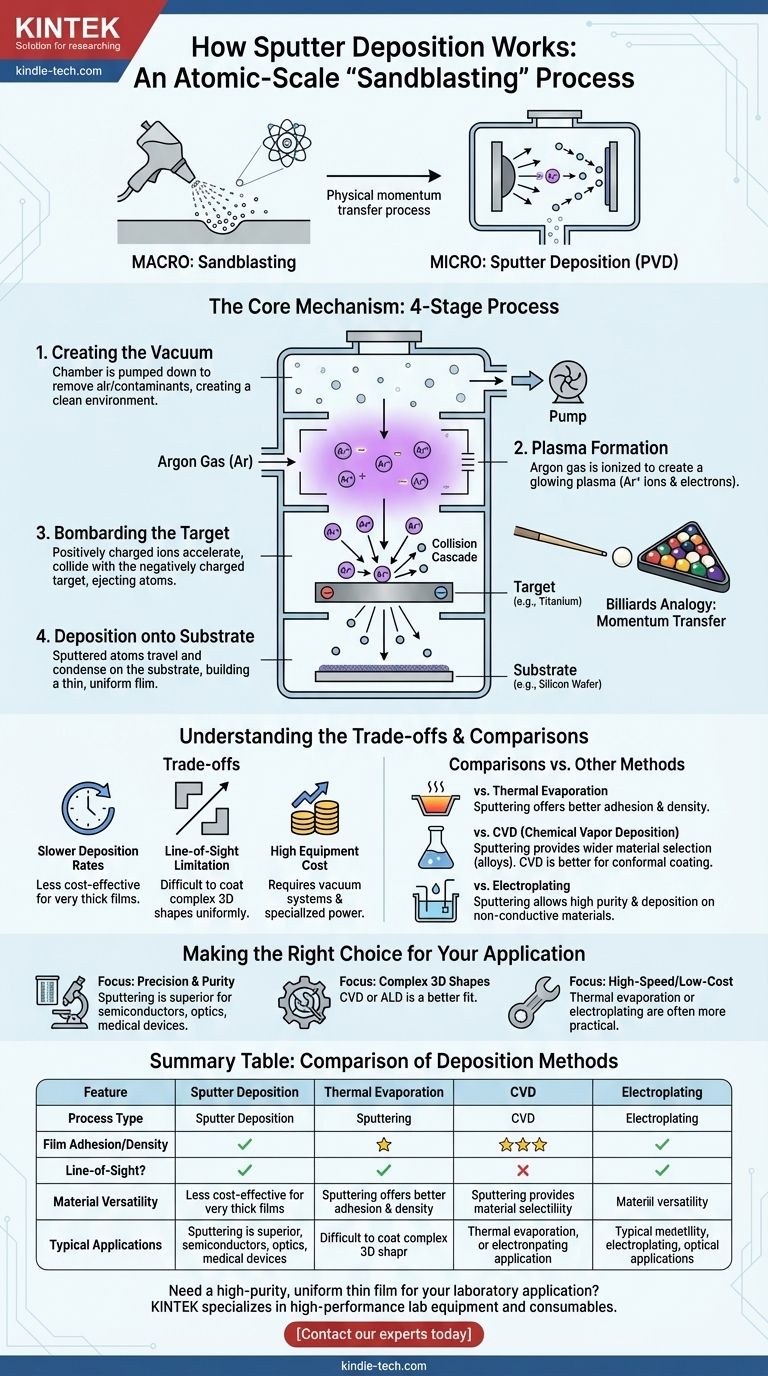

Der Kernmechanismus der Sputterdeposition

Um zu verstehen, wie Sputtern funktioniert, ist es am besten, es in vier verschiedene Phasen zu unterteilen, die in einer speziellen Vakuumkammer ablaufen.

Schritt 1: Schaffung der Vakuumumgebung

Zuerst wird die Kammer, die das Substrat und das Targetmaterial enthält, auf einen sehr niedrigen Druck abgepumpt. Dieses Vakuum ist entscheidend, da es Luft und andere Partikel entfernt, die die Schicht verunreinigen oder den Prozess stören könnten.

Eine saubere Umgebung stellt sicher, dass die gesputterten Atome vom Target zum Substrat gelangen können, ohne mit unerwünschten Gasmolekülen zu kollidieren.

Schritt 2: Plasmaerzeugung

Ein inertes Gas, am häufigsten Argon, wird dann bei einem kontrollierten niedrigen Druck in die Kammer geleitet. Ein starkes elektrisches Feld wird angelegt, das Elektronen von den Argonatomen abspaltet.

Dieser Ionisierungsprozess erzeugt ein Plasma, ein elektrisch geladenes Gas, das aus positiven Argonionen und freien Elektronen besteht. Dieses glühende Plasma ist die Quelle der energiereichen Partikel, die für den Prozess benötigt werden.

Schritt 3: Bombardierung des Targets

Das Target, das das Ausgangsmaterial für die Schicht ist (z. B. eine Scheibe aus Titan oder Silizium), erhält eine negative elektrische Ladung. Dies führt dazu, dass die positiv geladenen Argonionen aus dem Plasma beschleunigt werden und heftig mit der Targetoberfläche kollidieren.

Jeder Aufprall löst eine Kaskade von Kollisionen innerhalb des Targetmaterials aus, die Impuls wie ein mikroskopischer Billardstoß überträgt. Diese Kollision stößt einzelne Atome von der Targetoberfläche aus oder "sputtert" sie ab.

Schritt 4: Abscheidung auf dem Substrat

Die gesputterten Atome werden mit erheblicher kinetischer Energie vom Target ausgestoßen. Sie wandern durch die Niederdruck-Vakuumkammer, bis sie auf eine Oberfläche treffen.

Wenn diese Atome auf das Substrat treffen (wie einen Siliziumwafer oder eine optische Linse), kondensieren und haften sie, wodurch sich allmählich eine dünne, dichte und sehr gut haftende Schicht aufbaut. Der Prozess wird fortgesetzt, bis die gewünschte Schichtdicke erreicht ist.

Die Kompromisse verstehen

Sputtern ist eine leistungsstarke Technik, aber keine Universallösung für alle Beschichtungsanforderungen. Das Verständnis ihrer Grenzen ist entscheidend für ihren effektiven Einsatz.

Langsamere Abscheidungsraten

Im Vergleich zu anderen Methoden wie der thermischen Verdampfung oder der Galvanisierung kann das Sputtern ein relativ langsamer Prozess sein. Dies kann es für Anwendungen, die sehr dicke Schichten oder eine hohe Durchsatzfertigung erfordern, weniger kosteneffektiv machen.

Sichtlinienbegrenzung

Sputtern ist grundsätzlich ein Sichtlinienprozess. Atome bewegen sich geradlinig vom Target zum Substrat. Dies erschwert die gleichmäßige Beschichtung komplexer, dreidimensionaler Formen oder des Inneren einer engen Struktur.

Hohe Gerätekosten

Der Bedarf an Hochvakuumsystemen, speziellen Stromversorgungen und hochreinen Targetmaterialien macht die Anfangsinvestition in Sputteranlagen deutlich höher als bei einfacheren Methoden wie der chemischen Beschichtung.

Wie Sputtern im Vergleich zu anderen Methoden abschneidet

Um Sputtern wirklich zu verstehen, hilft es, es mit anderen gängigen Abscheidungstechniken zu vergleichen.

vs. Thermische Verdampfung

Die thermische Verdampfung ist eine weitere PVD-Methode, aber anstatt kinetische Stöße zu verwenden, erhitzt sie das Ausgangsmaterial einfach, bis es verdampft. Sputtern erzeugt im Allgemeinen Schichten mit besserer Haftung und Dichte, da die gesputterten Atome mit viel höherer Energie auf dem Substrat ankommen.

vs. Chemische Gasphasenabscheidung (CVD)

CVD verwendet chemische Vorläufergase, die auf der Substratoberfläche reagieren, um die Schicht zu bilden. Im Gegensatz zum physikalischen Prozess des Sputterns ist CVD nicht sichtliniengebunden und kann hoch konforme Beschichtungen auf komplexen Formen erzeugen. Sputtern bietet jedoch eine größere Auswahl an Materialien, einschließlich Legierungen und Verbindungen, die mit chemischen Reaktionen schwer herzustellen sind.

vs. Galvanisierung

Die Galvanisierung ist ein chemischer Prozess, der in einem Flüssigkeitsbad abläuft. Sie ist oft schneller und billiger für die Abscheidung dicker Metallschichten auf leitfähigen Teilen. Sputtern bietet eine weitaus höhere Reinheit, Präzision und die Möglichkeit, auf nichtleitenden Materialien wie Glas und Kunststoffen abzuscheiden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungsmethode hängt ausschließlich von den technischen und kommerziellen Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Präzision, Reinheit und Schichtqualität liegt: Sputtern ist die überlegene Wahl für anspruchsvolle Anwendungen wie Halbleiter, optische Filter und medizinische Geräte.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen 3D-Form liegt: Ein chemischer Prozess wie CVD oder Atomic Layer Deposition (ALD) ist besser geeignet.

- Wenn Ihr Hauptaugenmerk auf der schnellen, kostengünstigen Beschichtung einfacher Metallteile liegt: Thermische Verdampfung oder Galvanisierung sind oft praktischere und wirtschaftlichere Alternativen.

Indem Sie die physikalischen Prinzipien der Sputterdeposition verstehen, können Sie sicher bestimmen, wann Sie ihre einzigartigen Vorteile für Ihr spezifisches Ziel nutzen sollten.

Zusammenfassungstabelle:

| Merkmal | Sputterdeposition | Thermische Verdampfung | Chemische Gasphasenabscheidung (CVD) | Galvanisierung |

|---|---|---|---|---|

| Prozesstyp | Physikalisch (PVD) | Physikalisch (PVD) | Chemisch | Chemisch (Flüssigkeit) |

| Schichthaftung/-dichte | Ausgezeichnet | Gut | Gut | Mäßig |

| Sichtliniengebunden? | Ja | Ja | Nein | Nein (für leitfähige Teile) |

| Materialvielfalt | Hoch (Metalle, Legierungen, Keramiken) | Mäßig | Begrenzt durch chemische Vorläufer | Begrenzt auf leitfähige Materialien |

| Typische Anwendungen | Halbleiter, Optik, medizinische Geräte | Einfache Metallisierung | Beschichtung komplexer 3D-Teile | Dekorative/schützende Metallbeschichtungen |

Benötigen Sie eine hochreine, gleichmäßige Dünnschicht für Ihre Laboranwendung?

Sputterdeposition ist ideal für anspruchsvolle Bereiche wie die Halbleiterfertigung, die Beschichtung medizinischer Geräte und fortschrittliche Optik. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, um Ihre präzisen Beschichtungsanforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputterlösungen Ihren Forschungs- und Entwicklungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Oxidiert Platin? Die Wahrheit über seine extreme Korrosionsbeständigkeit

- Wie dick ist Goldsputtern? Präzise Beschichtungen von Ångström bis zu Mikrometern erzielen

- Was sind die Einschränkungen der Röntgenfluoreszenzanalyse (RFA)? Bewältigen Sie Herausforderungen bei der Probenvorbereitung für genaue Ergebnisse

- Ist eine Filterpresse besser als ein Klärbecken? Wählen Sie das richtige Werkzeug für Ihr Trennziel

- Welche Arten der Pyrolyse gibt es? Langsame vs. schnelle Pyrolyse erklärt

- Wie beeinflussen Laborschüttler oder Rührer die Effizienz der Wasserstoffproduktion bei der Dunkelfermentation?

- Was ist der Unterschied zwischen HF-Plasma und Gleichstromplasma? Wählen Sie die richtige Plasmaquelle für Ihr Labor

- Kann Biochar durch Pyrolyse hergestellt werden? Ja, es ist die Kernmethode für hochwertiges Biochar