Für optimale Leistung sollte eine Kugelmühle zu 50 % ihres Gesamtvolumens mit Mahlkörpern gefüllt sein. Dieser halbvolle Füllstand ist der Industriestandard, da er die idealen Bedingungen für das Mahlen schafft. Die verbleibenden 50 % des Raumes sind unerlässlich, da sie es den Mahlkörpern ermöglichen, durch die Rotation der Mühle angehoben und dann kaskadenförmig herabzufallen, wodurch die Aufprall- und Abriebkräfte entstehen, die das Material zerkleinern.

Der Mahlkörperfüllstand von 50 % ist keine willkürliche Zahl; er ist der berechnete Gleichgewichtspunkt. Dieser Füllstand maximiert die Mahlenergie, indem er den größtmöglichen Fallweg für die Mahlkörper bietet und gleichzeitig genügend Raum für das zu mahlende Material lässt. Eine signifikante Abweichung von diesem Standard beeinträchtigt direkt die Mahleffizienz und -geschwindigkeit.

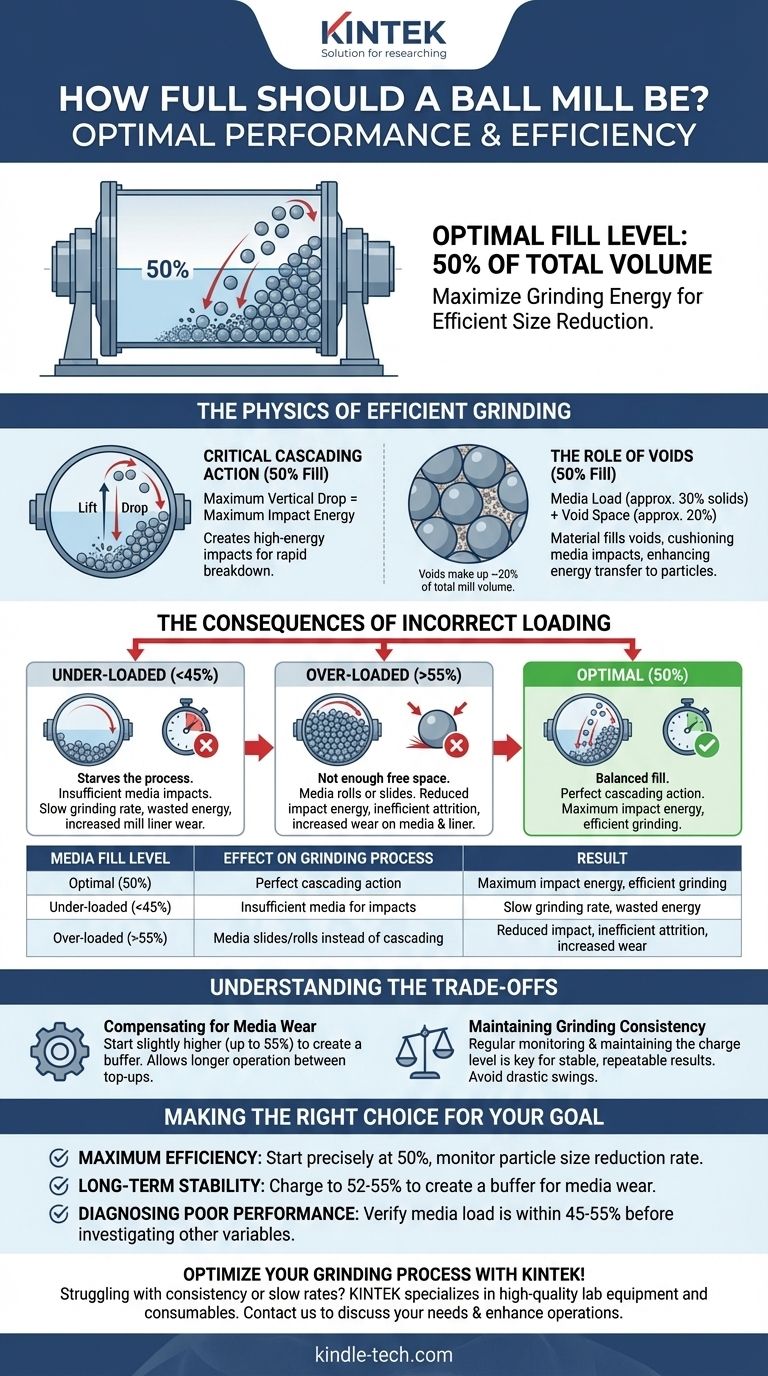

Die Physik des effizienten Mahlens

Um zu verstehen, warum der Füllstand so entscheidend ist, muss man zunächst den Mechanismus verstehen, mit dem eine Kugelmühle tatsächlich arbeitet. Das Ziel ist es, eine kontrollierte „Kaskaden“- oder „Katarakt“-Bewegung der Mahlkörper zu erzeugen.

Die entscheidende Kaskadenwirkung

Das Mahlen wird hauptsächlich dadurch erreicht, dass die Mahlkörper (Kugeln) an der Seite der rotierenden Trommel nach oben gehoben und dann auf das darunter liegende Material zurückfallen. Diese Aktion erzeugt hochenergetische Einschläge.

Wenn die Mahlkörper einfach am Boden der Mühle rollen oder gleiten, erzielen Sie nur einen langsamen, energiearmen Abrieb (Reibung), was sehr ineffizient ist. Der Füllstand von 50 % ermöglicht den maximalen vertikalen Fall der Mahlkörper und maximiert so die Aufprallenergie.

Die Rolle der Hohlräume und des Materials

Wenn eine Mühle zu 50 % mit Mahlkörpern gefüllt ist, nehmen die Mahlkörper selbst nicht die vollen 50 % des Raumes ein. Die Lücken zwischen den einzelnen Kugeln, bekannt als Hohlräume, machen typischerweise etwa 20 % des Gesamtvolumens der Mühle aus.

Das bedeutet, dass eine 50%ige Mahlkörperladung ungefähr aus 30 % festen Mahlkörpern und 20 % leerem Raum besteht. Dieser Hohlraum sollte mit dem zu mahlenden Material gefüllt werden. Das Material wirkt als Puffer für die Einschläge zwischen den Mahlkörpern und stellt sicher, dass die Energie in die Partikelgrößenreduzierung umgewandelt wird, anstatt für den Verschleiß von Mahlkörper auf Mahlkörper oder Mahlkörper auf Auskleidung verschwendet zu werden.

Die Folgen einer falschen Beladung

Eine Abweichung vom 50%-Standard hat sofortige und vorhersehbare negative Auswirkungen auf Ihren Mahlbetrieb. Sowohl Unter- als auch Überladung stören die entscheidende Kaskadenwirkung.

Das Problem der Unterbeladung (<45%)

Eine zu geringe Befüllung der Mühle führt zu einem Mangel an Material für den Prozess. Es sind einfach nicht genügend Mahlkörper vorhanden, um die für eine effiziente Größenreduzierung erforderliche Anzahl von Einschlägen zu erzeugen.

Dies führt zu einer langsamen Mahlrate und Energieverschwendung, da der Mühlenmotor weiterhin die Arbeit leistet, eine suboptimale Mahlkörperladung anzuheben. Es kann auch zu übermäßigem Verschleiß der Mühlenauskleidung führen, da nicht genügend Mahlkörper und Material vorhanden sind, um sie vor direkten Stößen zu schützen.

Das Problem der Überbeladung (>55%)

Überladung ist ein häufigerer und oft missverstandener Fehler. Wenn die Mühle zu voll ist, gibt es nicht genügend freien Raum, damit die Mahlkörper angehoben werden und fallen können.

Anstatt zu kaskadieren, neigt die Mahlkörperladung dazu, übereinander zu rollen oder zu gleiten. Dies reduziert die Aufprallenergie drastisch und verlagert die Mahlwirkung auf ineffizienten Abrieb. Der Prozess verlangsamt sich erheblich, und durch die ständige Reibungsbewegung erhöht sich der Verschleiß sowohl der Mahlkörper als auch der Mühlenauskleidung.

Die Abwägungen verstehen

Obwohl 50 % der ideale Ausgangspunkt sind, werden manchmal geringfügige Anpassungen aus praktischen, betrieblichen Gründen vorgenommen.

Ausgleich des Mahlkörperverschleißes

Mahlkörper verschleißen mit der Zeit, wodurch sich das Gesamtvolumen der Ladung verringert. Um dies auszugleichen, beginnen einige Betreiber mit einer etwas höheren Ladung, typischerweise bis zu 55 %.

Dies schafft einen Puffer, der es der Mühle ermöglicht, über längere Zeiträume effizient zu arbeiten, bevor die Mahlkörperladung gemessen und aufgefüllt werden muss. Ein Überschreiten von 55 % behindert jedoch die Kaskadenbewegung und verringert die Effizienz.

Aufrechterhaltung der Mahlkonsistenz

Der wichtigste Faktor ist die Konsistenz. Drastische Schwankungen des Mahlkörperfüllstands führen zu unvorhersehbaren Ergebnissen bei Ihrem Endprodukt.

Die regelmäßige Überwachung und Aufrechterhaltung des Mahlkörperfüllstands auf Ihrem Zielwert (sei es genau 50 % oder ein betrieblicher Bereich von 52–55 %) ist der Schlüssel zu einem stabilen und wiederholbaren Mahlprozess.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches betriebliches Ziel sollte Ihre genaue Beladungsstrategie bestimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Mahleffizienz liegt: Beginnen Sie genau bei einer Mahlkörperladung von 50 % und überwachen Sie Ihre Partikelgrößenreduzierungsrate, um eine Leistungsbasislinie festzulegen.

- Wenn Ihr Hauptaugenmerk auf langfristiger Betriebs stabilität liegt: Laden Sie auf 52–55 %, um einen Puffer zu schaffen, der den Mahlkörperverschleiß ausgleicht und die Häufigkeit des Nachfüllens reduziert.

- Wenn Sie eine schlechte Leistung diagnostizieren: Überprüfen Sie zuerst, ob Ihre Mahlkörperladung im Bereich von 45–55 % liegt, bevor Sie andere Variablen wie Mühlen geschwindigkeit oder Materialzuführrate untersuchen.

Die Erzielung eines optimalen Mahlergebnisses beginnt mit der Herstellung dieses grundlegenden Gleichgewichts in der Mühle.

Zusammenfassungstabelle:

| Füllstand der Mahlkörper | Auswirkung auf den Mahlprozess | Ergebnis |

|---|---|---|

| Optimal (50%) | Perfekte Kaskadenwirkung | Maximale Aufprallenergie, effizientes Mahlen |

| Unterbeladen (<45%) | Unzureichende Mahlkörper für Einschläge | Langsame Mahlrate, verschwendete Energie |

| Überladen (>55%) | Mahlkörper gleiten/rollen anstatt zu kaskadieren | Reduzierte Aufprallenergie, ineffizienter Abrieb, erhöhter Verschleiß |

Optimieren Sie Ihren Mahlprozess mit KINTEK!

Haben Sie Probleme mit inkonsistenter Partikelgröße oder langsamen Mahlraten? Die richtige Ausrüstung und fachkundige Beratung sind entscheidend. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Kugelmühlen und Mahlkörpern, die für präzise und zuverlässige Ergebnisse in Ihrem Labor entwickelt wurden.

Lassen Sie sich von unseren Experten helfen, optimale Leistung und Effizienz zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Mahlprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmahlanlage mit Aluminiumoxid-Zirkonoxid-Mahlbehälter und Kugeln

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Welche Produktgröße erreicht eine Kugelmühle? Erzielen Sie Mikrometer-Präzision für Ihre Materialien

- Was ist die Funktion von Kugelmühlenanlagen bei der Herstellung von NZSSP-Elektrolyten? Optimierung der NASICON-Festkörper-Synthese

- Was ist der Zweck des Kugelmühlenmahlen? Ein vielseitiges Werkzeug zur Materialsynthese und -modifikation

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen

- Wie erleichtert eine hochenergetische Planetenkugelmühle die Synthese von glasartigen Sulfid-Elektrolyten? Amorphisierung erreichen