Kurz gesagt, die physikalische Gasphasenabscheidung (PVD) ist eine ausgezeichnete Beschichtungstechnologie. Es handelt sich nicht nur um Farbe oder Galvanisierung, sondern um einen Vakuumbeschichtungsprozess, der die Oberfläche eines Materials auf molekularer Ebene grundlegend verbessert. Dies führt zu einer Oberfläche, die außergewöhnlich hart, langlebig und korrosionsbeständig ist und gleichzeitig eine breite Palette hochwertiger dekorativer Optionen bietet.

Die PVD-Beschichtung versteht sich am besten als strategisches Upgrade der Oberflächeneigenschaften eines Materials. Sie bietet eine messbare Steigerung der Funktionsleistung – wie Verschleißfestigkeit und Härte – und liefert gleichzeitig eine hochwertige, langlebige ästhetische Oberfläche, die herkömmliche Beschichtungsverfahren bei weitem übertrifft.

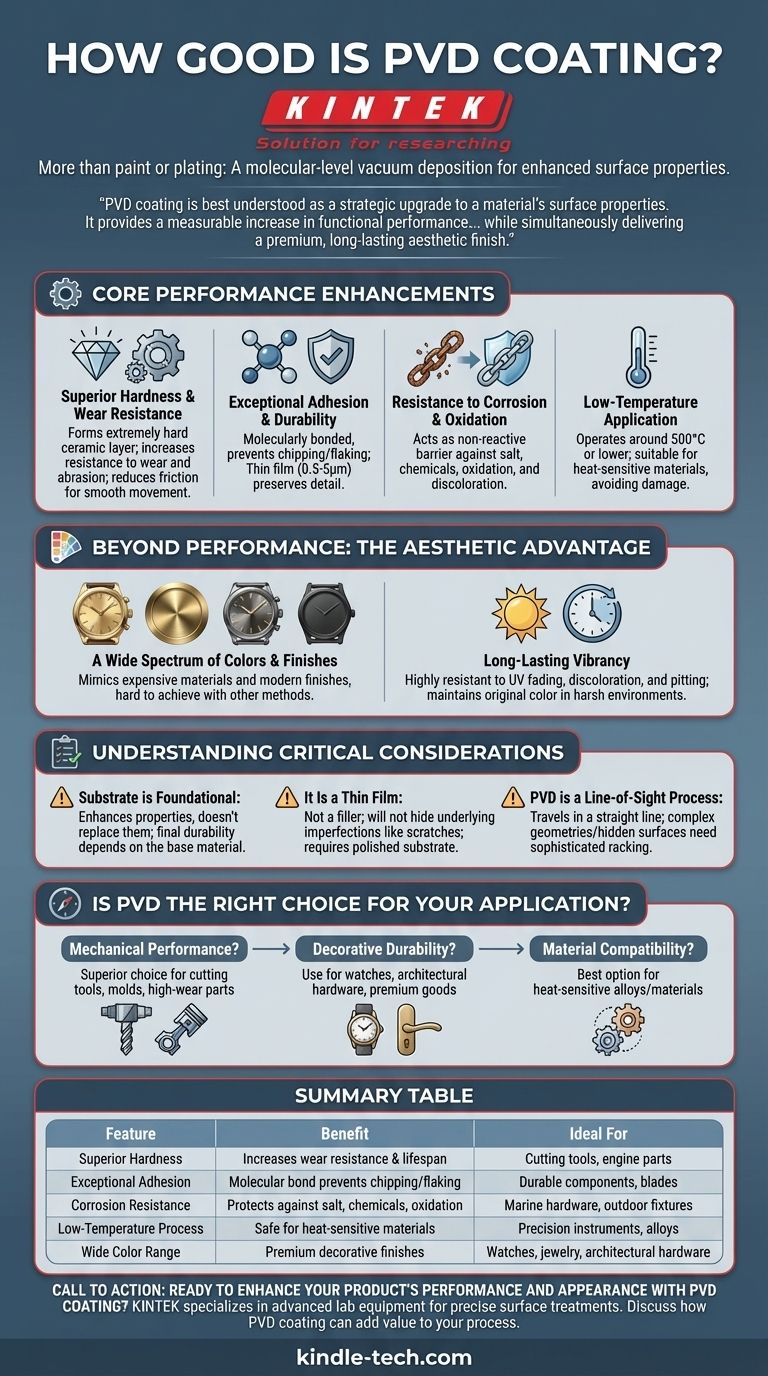

Die wichtigsten Leistungsverbesserungen durch PVD

PVD-Beschichtungen bieten erhebliche funktionale Vorteile, indem sie die physikalischen Eigenschaften der Substratoberfläche verändern. Dies macht sie zur ersten Wahl für anspruchsvolle industrielle und mechanische Anwendungen.

Überlegene Härte und Verschleißfestigkeit

PVD bildet eine extrem harte Keramikschicht auf der Oberfläche einer Komponente. Dies erhöht ihre Widerstandsfähigkeit gegen Verschleiß und Abrieb dramatisch.

Der Prozess reduziert auch den Reibungskoeffizienten, wodurch sich Teile reibungsloser aneinander bewegen können. Dies ist entscheidend für Schneidwerkzeuge, Motorkomponenten und andere stark beanspruchte Teile, bei denen Langlebigkeit unerlässlich ist.

Außergewöhnliche Haftung und Haltbarkeit

Im Gegensatz zu Farbe, die abplatzen oder abblättern kann, sind PVD-Beschichtungen molekular mit dem Substrat verbunden. Dies erzeugt eine hervorragende Haftung.

Obwohl die Beschichtung sehr dünn ist – typischerweise zwischen 0,5 und 5 Mikrometern –, macht diese Verbindung sie unglaublich haltbar. Die Dünnheit stellt auch sicher, dass die feinen Details und die Schärfe des Originalteils, wie z. B. die Kante einer Klinge, erhalten bleiben.

Beständigkeit gegen Korrosion und Oxidation

Der abgeschiedene Film wirkt als chemisch nicht reaktive Barriere zwischen dem Substrat und der Umgebung.

Diese Barriere bietet eine hohe Beständigkeit gegen Korrosion durch Salz, Luft und andere Chemikalien sowie Beständigkeit gegen Oxidation und Verfärbung.

Niedertemperaturanwendung

PVD ist ein Niedertemperaturprozess, der typischerweise bei etwa 500 °C oder darunter arbeitet.

Dies macht es für die Beschichtung wärmeempfindlicher Materialien geeignet, die durch Hochtemperatur-Beschichtungsverfahren wie die chemische Gasphasenabscheidung (CVD) beschädigt oder verformt würden.

Über die Leistung hinaus: Der ästhetische Vorteil

Obwohl die funktionellen Vorteile klar sind, wird PVD auch wegen seiner Fähigkeit geschätzt, überlegene dekorative Oberflächen zu erzeugen, die sowohl schön als auch widerstandsfähig sind.

Ein breites Spektrum an Farben und Oberflächen

PVD kann eine riesige Auswahl an Farben und Oberflächen erzeugen, die mit anderen Methoden schwer oder gar nicht zu erzielen sind.

Es kann das Aussehen teurer Materialien wie Gold, Messing und Bronze perfekt imitieren oder moderne Oberflächen wie Mattschwarz und Gunmetal-Grau für Produkte wie Uhren, Schmuck und architektonische Beschläge erzeugen.

Langlebige Lebendigkeit

PVD-Oberflächen sind hochbeständig gegen Ausbleichen durch UV-Licht, Verfärbungen und Lochfraß.

Dies macht sie ideal für Produkte, die rauen Umgebungen ausgesetzt sind, wie z. B. Armaturen an Küstengrundstücken, da sie ihre ursprüngliche Farbe und Lebendigkeit bei minimalem Wartungsaufwand beibehalten.

Wichtige Überlegungen verstehen

Um PVD effektiv nutzen zu können, müssen Sie seine Grenzen verstehen. Die Qualität des Ergebnisses hängt direkt vom Substrat und dem Prozess selbst ab.

Das Substrat ist grundlegend

Eine PVD-Beschichtung verbessert die Eigenschaften des Substrats; sie ersetzt sie nicht. Die endgültige Härte und Haltbarkeit hängen stark vom darunter liegenden Material ab.

Das Aufbringen einer harten Beschichtung auf ein weiches Basismaterial macht das gesamte Teil nicht unzerstörbar. Die Oberfläche mag Kratzern widerstehen, aber ein starker Aufprall kann das weichere Substrat darunter immer noch eindellen.

Es ist eine dünne Schicht

Die Dünnheit von PVD ist ein Vorteil für die Erhaltung von Details, bedeutet aber auch, dass es sich nicht um eine „Füllschicht“ handelt. Es verbirgt keine zugrunde liegenden Oberflächenunvollkommenheiten wie Kratzer oder Werkzeugspuren.

Für ein makelloses Finish muss das Substrat auf den gewünschten Standard poliert und vorbereitet werden, bevor die Beschichtung aufgetragen wird.

PVD ist ein Sichtlinienprozess

Beim PVD-Prozess wandert das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat.

Dies bedeutet, dass komplexe interne Geometrien oder versteckte Oberflächen ohne ausgefeilte Halterungen und Bauteildrehung in der Vakuumkammer schwierig gleichmäßig zu beschichten sind.

Ist PVD die richtige Wahl für Ihre Anwendung?

Die Wahl von PVD hängt vollständig von Ihrem Hauptziel ab. Es ist ein Premium-Prozess, der eine leistungsstarke Kombination aus funktionalen und ästhetischen Vorteilen bietet.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Leistung liegt: PVD ist eine überlegene Wahl zur Erhöhung der Lebensdauer und Effizienz von Schneidwerkzeugen, Formen und stark beanspruchten Komponenten.

- Wenn Ihr Hauptaugenmerk auf dekorativer Haltbarkeit liegt: Verwenden Sie PVD für Uhren, architektonische Beschläge und hochwertige Konsumgüter, bei denen eine langlebige, lebendige und korrosionsbeständige Oberfläche erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Materialverträglichkeit liegt: Der Niedertemperaturprozess von PVD macht es zu einer der besten Optionen für die Auftragung einer harten, haltbaren Beschichtung auf wärmeempfindliche Legierungen und Materialien.

Letztendlich ist PVD eine Investition in die langfristige Integrität und den Wert Ihres Produkts.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Ideal für |

|---|---|---|

| Überlegene Härte | Erhöht Verschleißfestigkeit und Lebensdauer | Schneidwerkzeuge, Motorteile |

| Außergewöhnliche Haftung | Molekulare Bindung verhindert Absplittern/Abblättern | Langlebige Komponenten, Klingen |

| Korrosionsbeständigkeit | Schützt vor Salz, Chemikalien, Oxidation | Marinebeschläge, Außenarmaturen |

| Niedertemperaturprozess | Sicher für wärmeempfindliche Materialien | Präzisionsinstrumente, Legierungen |

| Große Farbauswahl | Hochwertige dekorative Oberflächen (Gold, Schwarz usw.) | Uhren, Schmuck, architektonische Beschläge |

Sind Sie bereit, die Leistung und das Aussehen Ihres Produkts mit PVD-Beschichtung zu verbessern? Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise Oberflächenbehandlungen spezialisiert. Ob Sie Schneidwerkzeuge, hochbeanspruchte Komponenten oder hochwertige Dekorationsprodukte entwickeln – unsere Lösungen bieten unübertroffene Haltbarkeit und Oberflächenqualität. Kontaktieren Sie uns noch heute, um zu besprechen, wie die PVD-Beschichtung Ihrem Labor oder Herstellungsprozess Mehrwert verleihen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen