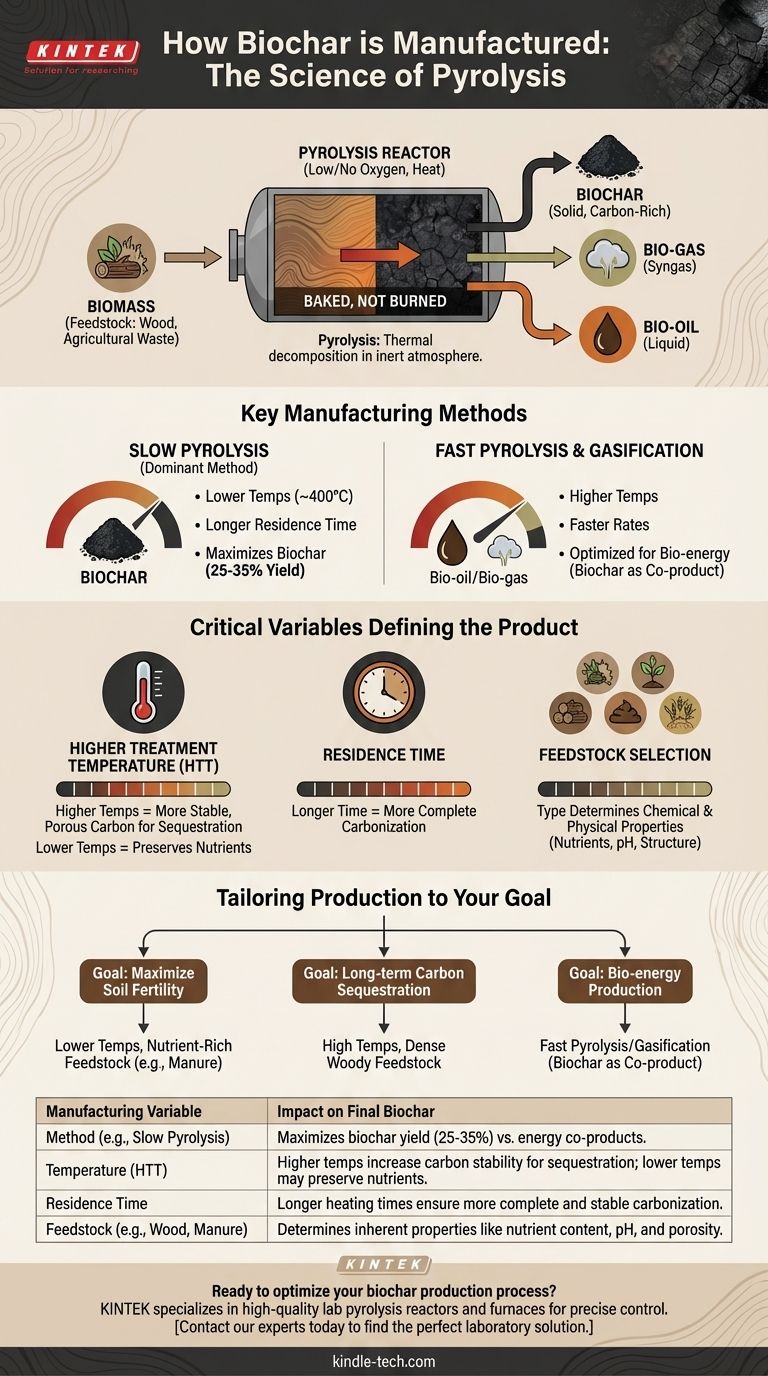

Im Grunde genommen wird Pflanzenkohle durch einen Prozess namens Pyrolyse hergestellt, bei dem organische Materialien wie Holz oder landwirtschaftliche Abfälle in einer sauerstoffarmen oder sauerstofffreien Umgebung erhitzt werden. Die gängigste Methode ist die langsame Pyrolyse, bei der Biomasse über mehrere Stunden bei relativ niedrigen Temperaturen (etwa 400 °C) erhitzt wird, ein Prozess, der darauf abzielt, die Ausbeute der festen, kohlenstoffreichen Pflanzenkohle zu maximieren.

Die wichtigste Erkenntnis ist, dass die Herstellung von Pflanzenkohle kein einzelner, standardisierter Prozess ist. Die spezifische Methode und die Variablen – Temperatur, Heizzeit und die Art des verwendeten Biomaterials – werden bewusst kontrolliert, um ein Endprodukt mit spezifischen Eigenschaften für Ziele wie Bodenverbesserung oder Kohlenstoffbindung zu entwickeln.

Das Kernprinzip: Pyrolyse

Was ist Pyrolyse?

Pyrolyse ist die thermische Zersetzung von Materialien bei erhöhten Temperaturen in einer inerten Atmosphäre. Stellen Sie es sich so vor, als würde man Biomasse „backen“, anstatt sie zu verbrennen.

Ohne Sauerstoff verbrennt das Material nicht zu Flamme und Asche. Stattdessen zerfällt es in feste, flüssige und gasförmige Bestandteile.

Die Schlüsselkomponenten

Der Prozess erfordert zwei Hauptkomponenten: ein kohlenstoffbasiertes organisches Material, bekannt als Ausgangsmaterial (Feedstock), und eine kontrollierte Wärmequelle.

Die Ausgangsmaterialien können äußerst vielfältig sein, darunter Holzschnitzel, Ernterückstände, Gülle oder andere Formen von landwirtschaftlichen Abfällen.

Die primären Produkte

Die langsame Pyrolyse trennt die Biomasse in zwei Hauptprodukte auf.

Das Hauptprodukt ist das feste, stabile, kohlenstoffreiche Material, das als Pflanzenkohle (Biochar) bezeichnet wird. Ein sekundäres Produkt ist eine Mischung aus Gasen, die als Biogas oder Synthesegas bezeichnet wird und oft aufgefangen und als Energiequelle genutzt werden kann.

Wichtige Herstellungsmethoden

Langsame Pyrolyse: Maximierung der Pflanzenkohle

Die langsame Pyrolyse ist die dominierende Methode zur Herstellung von Pflanzenkohle. Sie verwendet niedrigere Temperaturen und viel längere Verweilzeiten (die Dauer, während der die Biomasse erhitzt wird).

Dieser langsam-und-niedrig-Ansatz ist speziell darauf ausgelegt, die Umwandlung von Biomasse in feste Pflanzenkohle zu maximieren, wobei typischerweise 25–35 % der Masse des ursprünglichen Materials als Endprodukt anfallen.

Schnelle Pyrolyse und Vergasung

Obwohl weniger verbreitet für die gezielte Pflanzenkohleproduktion, existieren andere thermische Methoden.

Schnelle Pyrolyse und Vergasung verwenden viel höhere Temperaturen und schnellere Heizraten. Diese Prozesse sind typischerweise darauf optimiert, Bio-Öl oder Synthesegas für die Energiegewinnung zu erzeugen, wobei Pflanzenkohle ein Nebenprodukt und nicht das Hauptziel ist.

Kritische Variablen, die das Endprodukt bestimmen

Höchste Behandlungstemperatur (HTT)

Die Temperatur, bei der die Pyrolyse stattfindet, ist wohl der wichtigste Faktor.

Höhere Temperaturen erzeugen im Allgemeinen eine stabilere, hochporöse Pflanzenkohle mit einem höheren Kohlenstoffgehalt, was sie ideal für die langfristige Kohlenstoffbindung macht. Niedrigere Temperaturen können mehr Nährstoffe aus dem ursprünglichen Ausgangsmaterial erhalten.

Verweilzeit

Die Dauer des Heizprozesses wirkt sich direkt auf die Vollständigkeit der Karbonisierung aus.

Längere Verweilzeiten, charakteristisch für die langsame Pyrolyse, gewährleisten eine vollständigere Umwandlung der Biomasse in eine stabile Kohlenstoffstruktur.

Auswahl des Ausgangsmaterials

Die Art des verwendeten Biomaterials bestimmt grundlegend die inhärenten chemischen und physikalischen Eigenschaften der Pflanzenkohle.

Ein holziges Ausgangsmaterial erzeugt eine sehr andere Pflanzenkohle als eines, das aus Gülle oder Maisstroh hergestellt wurde, was seinen Nährstoffgehalt, pH-Wert und seine strukturelle Integrität beeinflusst.

Verständnis der Herausforderungen bei der Herstellung

Variabilität der Methoden

Eine erhebliche Herausforderung in der Pflanzenkohleindustrie ist der Mangel an Standardisierung. Die große Bandbreite verfügbarer Techniken und Prozessparameter erschwert den Vergleich von Produkten.

Diese Variabilität bedeutet, dass die Leistung einer Pflanzenkohle im Boden möglicherweise nicht repräsentativ für eine andere ist, die unter anderen Bedingungen hergestellt wurde.

Inkonsistenz des Ausgangsmaterials

Die breite Palette potenzieller Ausgangsmaterialien führt zu Inkonsistenzen. Die Leistung der Pflanzenkohle hängt direkt von ihrem Ausgangsmaterial ab, was sie zu einer entscheidenden Variablen macht, die für zuverlässige Ergebnisse kontrolliert werden muss.

Optimierung für ein spezifisches Ziel

Die größte Herausforderung besteht darin, dass es keine einzige „beste“ Pflanzenkohle gibt. Der Herstellungsprozess muss sorgfältig abgestimmt werden, um ein Produkt zu schaffen, das für eine bestimmte Anwendung optimiert ist, sei es die Verbesserung der Wasserspeicherung in sandigen Böden oder die Immobilisierung von Schadstoffen.

Anpassung der Produktion an Ihr Ziel

Das Verständnis des Herstellungsprozesses ermöglicht es Ihnen, eine Pflanzenkohle auszuwählen oder herzustellen, die für einen bestimmten Zweck geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bodenfruchtbarkeit liegt: Eine Pflanzenkohle, die bei niedrigeren Temperaturen aus einem nährstoffreichen Ausgangsmaterial wie Gülle hergestellt wurde, wird oft bevorzugt.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Kohlenstoffbindung liegt: Eine Pflanzenkohle, die bei hoher Temperatur aus einem dichten, holzigen Ausgangsmaterial hergestellt wurde, erzeugt die stabilste Form von Kohlenstoff.

- Wenn Ihr Hauptaugenmerk auf der Bioenergieerzeugung liegt: Schnelle Pyrolyse oder Vergasung wäre die gewählte Methode, um die Flüssig- oder Gaserträge zu maximieren, wobei Pflanzenkohle als wertvolles Nebenprodukt betrachtet wird.

Die Beherrschung des Produktionsprozesses ist der Schlüssel zur Ausschöpfung des vollen Potenzials von Pflanzenkohle als Werkzeug für die Landwirtschaft und Klimaschutzlösungen.

Zusammenfassungstabelle:

| Herstellungsvariable | Auswirkung auf die finale Pflanzenkohle |

|---|---|

| Methode (z. B. langsame Pyrolyse) | Maximiert die Pflanzenkohleausbeute (25–35 %) im Vergleich zu Energie-Nebenprodukten. |

| Temperatur (HTT) | Höhere Temperaturen erhöhen die Kohlenstoffstabilität für die Sequestrierung; niedrigere Temperaturen können Nährstoffe erhalten. |

| Verweilzeit | Längere Heizzeiten gewährleisten eine vollständigere und stabilere Karbonisierung. |

| Ausgangsmaterial (z. B. Holz, Gülle) | Bestimmt die inhärenten Eigenschaften wie Nährstoffgehalt, pH-Wert und Porosität. |

Bereit, Ihren Pflanzenkohle-Produktionsprozess zu optimieren?

Die richtige Laborausrüstung ist entscheidend für die präzise Kontrolle von Pyrolysevariablen wie Temperatur und Verweilzeit, um Pflanzenkohle für Ihre spezifische Anwendung zu entwickeln, sei es zur Bodenverbesserung oder zur Kohlenstoffbindung.

KINTEK ist spezialisiert auf hochwertige Labor-Pyrolyse-Reaktoren, Öfen und Verbrauchsmaterialien, die die Zuverlässigkeit und Kontrolle bieten, die für konsistente, hochwertige Pflanzenkohle-Forschung und -Entwicklung erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Laborlösung für Ihre Pflanzenkohle-Herstellungsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Wie hoch ist die Regenerationstemperatur von Aktivkohle? Optimieren Sie Ihren Prozess mit der richtigen Methode

- Was sind die Nachteile von Wirbelschichtreaktoren? Abwägung der Kompromisse bei Hochleistungsreaktoren

- Was macht Aktivkohle „aktiviert“? Der Prozess, der einen molekularen Schwamm erzeugt

- Wie wird Zement mit dem Drehrohrofenverfahren hergestellt? Eine Schritt-für-Schritt-Anleitung zur Klinkerproduktion

- Ist Kunststoffpyrolyse umweltfreundlich? Eine eingehende Betrachtung der ökologischen Kompromisse

- Wie hoch ist die Temperatur eines Drehrohrofens? Es hängt von Ihrem Material und Prozessziel ab

- Welche Materialien werden für die Feuerfestauskleidung von Öfen verwendet? Wählen Sie die richtige Auskleidung für maximale Haltbarkeit

- Wie wird der Kalzinierungsprozess durchgeführt? Beherrschen Sie die thermische Zersetzung für industrielle Anwendungen