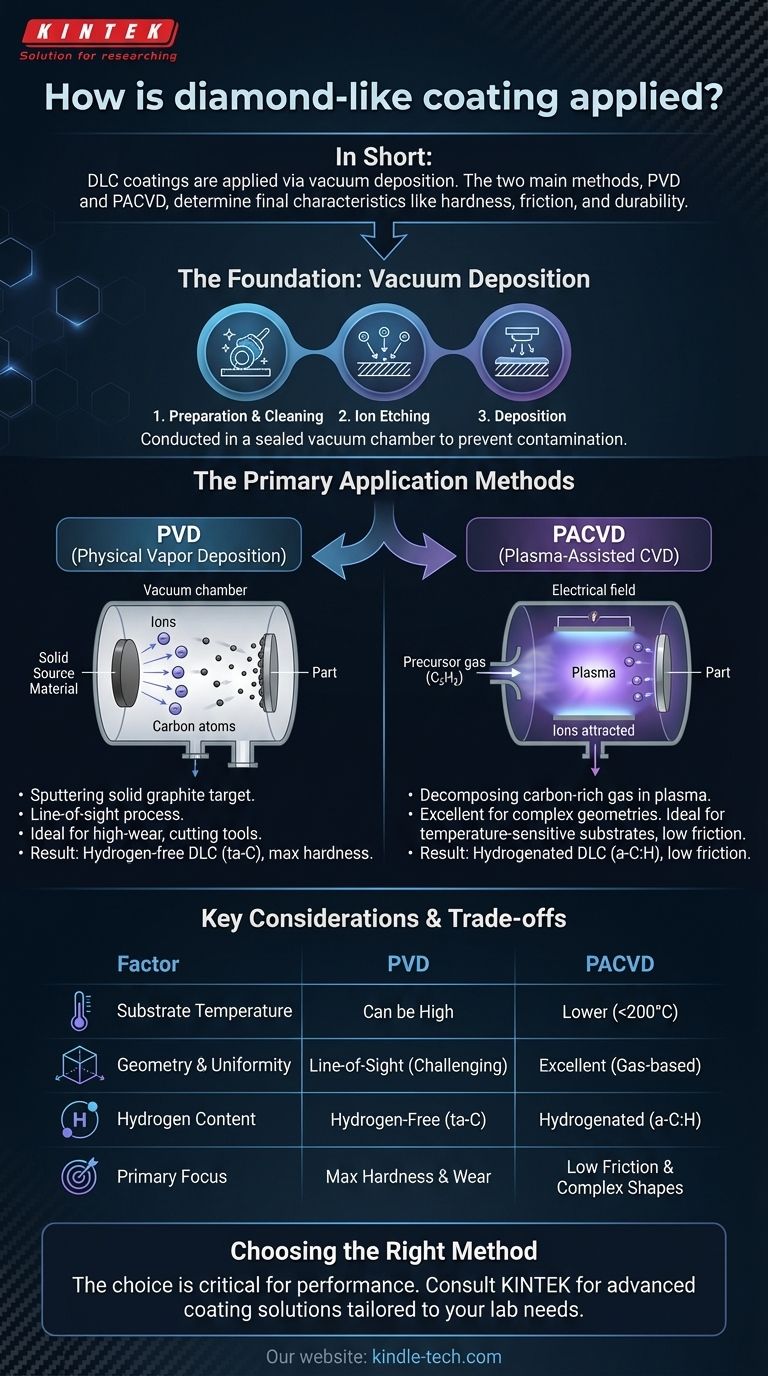

Kurz gesagt, Diamond-Like Carbon (DLC)-Beschichtungen werden mithilfe hochkontrollierter Vakuumabscheidungstechnologien aufgetragen. Die beiden Hauptmethoden sind die physikalische Gasphasenabscheidung (PVD), bei der eine feste Kohlenstoffquelle verdampft wird, und die plasmaunterstützte chemische Gasphasenabscheidung (PACVD), bei der ein kohlenstoffhaltiges Gas in einem Plasma zersetzt wird, um den Film aufzubauen. Die Wahl der Methode ist entscheidend, da sie die endgültigen Eigenschaften der Beschichtung direkt bestimmt.

Das Verständnis des Anwendungsprozesses ist nicht nur eine technische Neugier; es ist der Schlüssel zur Spezifikation einer Beschichtung mit der richtigen Härte, Reibung und Haltbarkeit für Ihr spezifisches Ziel. Die gewählte Methode bestimmt die Eigenschaften, die Sie erhalten.

Die Grundlage der DLC-Anwendung: Vakuumbeschichtung

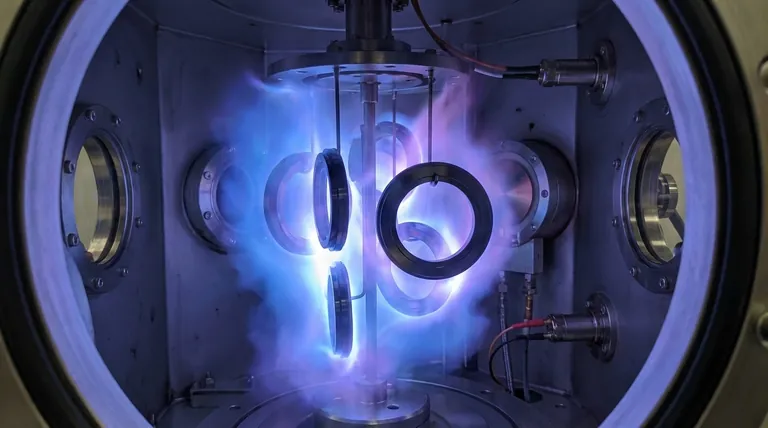

Alle professionellen DLC-Anwendungsverfahren finden in einer versiegelten Vakuumkammer statt. Diese kontrollierte Umgebung ist nicht verhandelbar und dient als Grundlage für die Erstellung einer hochwertigen, dauerhaften Beschichtung.

Warum ein Vakuum unerlässlich ist

Eine Vakuumumgebung entfernt atmosphärische Gase wie Sauerstoff, Stickstoff und Wasserdampf. Diese Moleküle würden sonst die Beschichtung verunreinigen, Schwachstellen erzeugen und die ordnungsgemäße Haftung an der Oberfläche des Teils (dem Substrat) verhindern.

Die Erzeugung eines Vakuums ermöglicht einen reinen, hochenergetischen Prozess, bei dem einzelne Atome und Ionen präzise gesteuert und auf das Substrat gerichtet werden können, um einen dichten, gleichmäßigen Film zu bilden.

Die drei Kernphasen der Abscheidung

Unabhängig von der verwendeten spezifischen Technologie folgt der Prozess drei grundlegenden Schritten:

- Vorbereitung & Reinigung: Die Teile werden sorgfältig gereinigt, um alle Öle, Verunreinigungen und Oxide zu entfernen. Dies ist oft der kritischste Schritt, um sicherzustellen, dass die Beschichtung richtig haftet.

- Ionenätzen: In der Vakuumkammer wird das Teil mit Ionen (typischerweise Argon) bombardiert. Dieses mikroskopische „Sandstrahlen“ entfernt alle verbleibenden Oberflächenverunreinigungen auf atomarer Ebene und raut die Oberfläche leicht auf, um eine starke mechanische Bindung zu fördern.

- Abscheidung: Dies ist die eigentliche Beschichtungsphase, in der das spezifische PVD- oder PACVD-Verfahren verwendet wird, um den DLC-Film Atom für Atom auf dem Substrat aufzubauen.

Die primären Anwendungsmethoden erklärt

In der Phase der „Abscheidung“ unterscheiden sich die Methoden. Die Wahl zwischen PVD und PACVD hängt vollständig von den gewünschten Beschichtungseigenschaften und der Beschaffenheit des zu beschichtenden Teils ab.

PVD (Physikalische Gasphasenabscheidung)

Bei PVD-Prozessen wird ein festes Ausgangsmaterial (ein Target, meist aus Graphit) in einen Dampf umgewandelt, der physikalisch zum Substrat gelangt und dort kondensiert.

Die gebräuchlichste PVD-Methode für DLC ist das Sputtern. Hierbei wird das Graphit-Target von hochenergetischen Ionen bombardiert, die Kohlenstoffatome herausschlagen. Diese „gesputterten“ Atome wandern dann durch die Kammer und lagern sich auf den Teilen ab, wodurch die Beschichtung entsteht.

PACVD (Plasmaunterstützte Chemische Gasphasenabscheidung)

Bei PACVD gibt es kein festes Target. Stattdessen wird ein kohlenstoffreiches Vorläufergas (wie Acetylen, C₂H₂) in die Vakuumkammer eingeleitet.

Ein elektrisches Feld wird verwendet, um ein Plasma zu zünden, einen energetisierten Gaszustand. Dieses Plasma zerlegt die Vorläufergasmoleküle und erzeugt reaktive Kohlenstoff- und Wasserstoffionen. Eine negative Spannung, die an das Teil angelegt wird, beschleunigt diese Ionen auf das Teil zu, wo sie sich auf der Oberfläche verbinden, um den DLC-Film aufzubauen.

Verständnis der Kompromisse und wichtigen Überlegungen

Die Entscheidung, PVD oder PACVD zu verwenden, ist eine technische Entscheidung, die auf entscheidenden Kompromissen basiert.

Substrattemperatur: Der kritische Begrenzer

PACVD ist im Allgemeinen ein Niedertemperaturverfahren, das oft unter 200 °C (392 °F) durchgeführt wird. Dies macht es ideal für temperaturempfindliche Materialien wie Aluminium, bestimmte Werkzeugstähle und sogar einige Polymere, die bei höheren Temperaturen weich werden oder sich verformen würden.

Einige PVD-Prozesse können deutlich höhere Temperaturen erfordern, was ihre Verwendung auf Materialien einschränkt, die der Hitze nicht standhalten können, ohne ihre konstruierten Eigenschaften zu verlieren.

Bauteilgeometrie und Gleichmäßigkeit

Da PACVD ein Gas verwendet, das die gesamte Kammer füllt, eignet es sich hervorragend zum Beschichten komplexer Formen, Innenbohrungen und komplizierter Merkmale mit einer gleichmäßigen Schicht.

PVD ist eher ein Sichtlinienverfahren. Obwohl Kammerhalterungen die Teile drehen, um die Abdeckung zu verbessern, kann es schwierig sein, tiefe Taschen oder verdeckte Oberflächen gleichmäßig zu beschichten.

Wasserstoffgehalt und Endgültige Eigenschaften

Die Anwendungsmethode steuert direkt die atomare Struktur der Beschichtung. PACVD-Prozesse integrieren von Natur aus Wasserstoff in den Film, wodurch wasserstoffhaltiges DLC (a-C:H) entsteht. Diese Filme sind bekannt für ihre extrem niedrigen Reibungskoeffizienten, was sie ideal für Gleitkomponenten macht.

PVD-Methoden wie das Sputtern können wasserstofffreies DLC (ta-C) erzeugen. Diese Filme sind im Allgemeinen härter, dichter und verschleißfester, wodurch sie besser für Schneidwerkzeuge und Anwendungen mit hoher Stoßbelastung geeignet sind.

Die Wahl der richtigen Methode für Ihre Anwendung

Die Wahl des richtigen Anwendungsprozesses ist eine Frage der Abstimmung der Stärken der Methode mit Ihrem primären technischen Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Ein wasserstofffreies PVD-Verfahren ist oft die überlegene Wahl, vorausgesetzt, das Substrat kann die Verarbeitungstemperatur vertragen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Die niedrige Temperatur von PACVD macht es zur sichersten und effektivsten Option.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der geringstmöglichen Reibung oder der Beschichtung einer komplexen Geometrie liegt: Der gasbasierte Ansatz und die wasserstoffhaltigen Filme von PACVD liefern die besten Ergebnisse.

Indem Sie verstehen, wie der Anwendungsprozess das Endergebnis bestimmt, können Sie über eine allgemeine Anfrage nach „DLC“ hinausgehen und die genaue Beschichtung spezifizieren, die Ihr Projekt zum Erfolg benötigt.

Zusammenfassungstabelle:

| Anwendungsmethode | Schlüsselprozess | Ideal für | Schlüsseleigenschaft |

|---|---|---|---|

| PVD (Physikalische Gasphasenabscheidung) | Sputtern eines festen Graphit-Targets | Anwendungen mit hohem Verschleiß, Schneidwerkzeuge | Maximale Härte, Verschleißfestigkeit (Wasserstofffreies DLC) |

| PACVD (Plasmaunterstützte CVD) | Zersetzung eines kohlenstoffreichen Gases (z. B. Acetylen) in einem Plasma | Komplexe Geometrien, temperaturempfindliche Substrate (z. B. Aluminium), geringer Reibungsbedarf | Ausgezeichnete Gleichmäßigkeit, geringe Reibung (Wasserstoffhaltiges DLC), Niedertemperaturverfahren |

Spezifizieren Sie die perfekte DLC-Beschichtung für die einzigartigen Anforderungen Ihres Projekts. Die Wahl zwischen PVD und PACVD ist entscheidend, um die gewünschte Härte, Reibung und Haltbarkeit für Ihre Laborgeräte oder Komponenten zu erreichen. KINTEK ist spezialisiert auf fortschrittliche Beschichtungslösungen für Laboranforderungen. Unsere Experten helfen Ihnen bei der Auswahl des idealen Prozesses zur Verbesserung von Leistung und Langlebigkeit. Kontaktieren Sie unser Team noch heute für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

Andere fragen auch

- Was sind die Anwendungsbereiche der DLC-Beschichtung? Steigern Sie Verschleißfestigkeit, Reibung und Leistung Ihrer Komponenten

- Was ist PECVD-Beschichtung? Ein Niedertemperaturverfahren für Elektronik und wärmeempfindliche Materialien

- Was ist Plasma in PECVD? Der Schlüssel zur Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Warum kann Plasma-Enhanced CVD (PECVD) bei relativ niedrigeren Temperaturen als LPCVD betrieben werden? Entriegeln Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung (PECVD)? Hochwertige Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Welche Temperatur hat PECVD-Siliziumnitrid? Ein Leitfaden zur Niedertemperaturabscheidung für empfindliche Bauteile

- Wie wird die DLC-Beschichtung aufgetragen? Ein tiefer Einblick in den Präzisions-Vakuumbeschichtungsprozess

- Was sind die Vorteile der plasmaunterstützten CVD? Erzielung einer qualitativ hochwertigen, bei niedriger Temperatur erfolgenden Filmdeposition