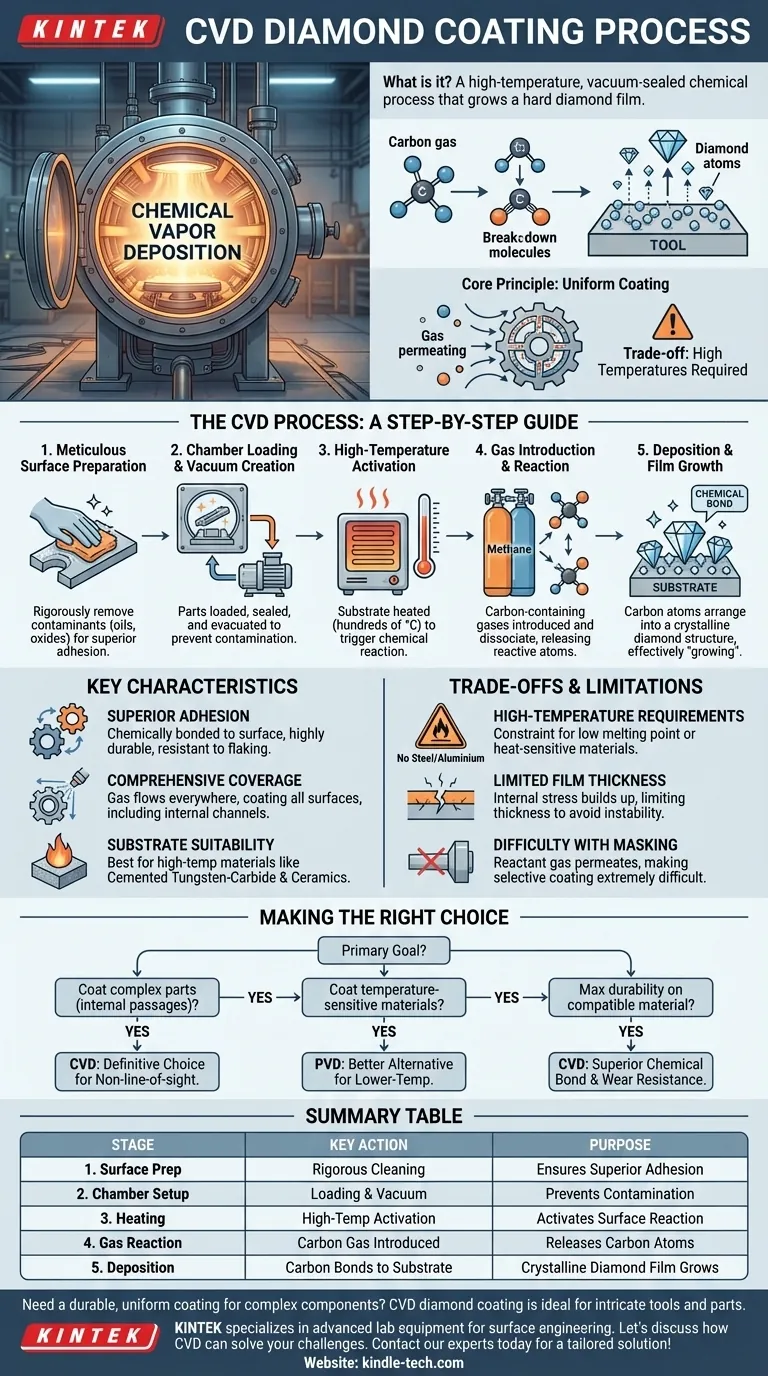

Im Wesentlichen nutzt der Prozess der chemischen Gasphasenabscheidung (CVD) für Diamantbeschichtungen eine Hochtemperatur-Vakuumumgebung, um eine chemische Reaktion zu ermöglichen. Ein kohlenstoffhaltiges Gas wird eingeleitet, das zerfällt und einen dünnen, außergewöhnlich harten Diamantfilm direkt auf der Oberfläche einer Komponente „wachsen“ lässt, wodurch eine starke chemische Bindung entsteht.

Das Kernprinzip der CVD-Diamantbeschichtung ist die Fähigkeit, jede Oberfläche, die ein Gas berühren kann, einschließlich komplexer interner Geometrien, gleichmäßig zu beschichten. Dieser Vorteil geht jedoch mit erheblichen Kompromissen einher: Der Prozess erfordert extrem hohe Temperaturen, was die Arten von Materialien, die beschichtet werden können, einschränkt.

Der CVD-Diamantbeschichtungsprozess: Eine Schritt-für-Schritt-Anleitung

Der CVD-Prozess ist eine sorgfältig kontrollierte chemische Reaktion, die darauf ausgelegt ist, eine vollständig gebundene Hochleistungs-Diamantschicht zu erzeugen. Jeder Schritt ist entscheidend für die Erzielung der gewünschten Haftung und Gleichmäßigkeit.

Schritt 1: Sorgfältige Oberflächenvorbereitung

Bevor mit der Beschichtung begonnen werden kann, muss das Substrat (das zu beschichtende Teil) vollkommen sauber sein.

Alle Verunreinigungen wie Öle, Fette oder Oxide werden rigoros von der Oberfläche entfernt. Dieser Schritt ist nicht verhandelbar, da er sicherstellt, dass die chemische Reaktion korrekt ablaufen kann und der Diamantfilm eine überlegene Haftung erzielen kann.

Schritt 2: Kammerbeladung und Vakuumerzeugung

Die gereinigten Teile werden in eine spezielle CVD-Reaktorkammer geladen.

Anschließend wird die Kammer versiegelt und evakuiert, um eine Hochvakuumbedingung zu erzeugen. Das Entfernen anderer atmosphärischer Gase verhindert unerwünschte chemische Reaktionen und Kontamination während der Abscheidungsphase.

Schritt 3: Hochtemperaturaktivierung

Das Substrat wird auf eine erhöhte Temperatur erhitzt, oft mehrere hundert Grad Celsius.

Diese intensive Hitze liefert die notwendige Energie, um die chemische Reaktion auf der Oberfläche des Teils auszulösen. Es ist diese Anforderung an hohe Temperaturen, die definiert, welche Materialien für den CVD-Prozess geeignet sind.

Schritt 4: Gaseinführung und Reaktion

Ein sorgfältig kontrolliertes Gemisch aus Reaktantengasen, einschließlich einer Kohlenstoffquelle wie Methan, wird in die Kammer eingeleitet.

Die hohe Temperatur des Substrats bewirkt, dass diese Gasmoleküle zerfallen oder „dissoziieren“, wodurch reaktive Kohlenstoffatome freigesetzt werden.

Schritt 5: Abscheidung und Filmbildung

Die freien Kohlenstoffatome lagern sich auf dem heißen Substrat ab und ordnen sich zu einer kristallinen Diamantstruktur an.

Dies ist keine einfache Schichtung, sondern eine chemische Bindung, die zwischen dem Substrat und der neuen Diamantschicht entsteht. Der Film „wächst“ effektiv auf der Oberfläche, Atom für Atom.

Schlüsselmerkmale der CVD-Methode

Das Verständnis der inhärenten Eigenschaften des CVD-Prozesses ist der Schlüssel dazu, zu wissen, wann er angewendet werden sollte. Er bietet einzigartige Vorteile, die andere Methoden, wie die physikalische Gasphasenabscheidung (PVD), nicht bieten können.

Überlegene Haftung

Da die Beschichtung während der Reaktion chemisch an der Oberfläche gebunden wird, ist die Haftung außergewöhnlich stark. Diese Bindung ist integraler Bestandteil des Substrats selbst und macht die Beschichtung unter Belastung hochgradig haltbar und resistent gegen Abblättern oder Ablösen.

Umfassende Abdeckung

Im Gegensatz zu Sichtlinienprozessen wie PVD strömen die Reaktantengase in einer CVD-Kammer um das gesamte Teil herum. Dies ermöglicht eine gleichmäßige Beschichtung aller Oberflächen, einschließlich interner Kanäle, Gewinde und Sacklöcher.

Substrat-Eignung

Der CVD-Diamantprozess eignet sich am besten für Materialien, die hohen Temperaturen ohne Zersetzung standhalten können. Hartmetalle und bestimmte Keramiken sind ideale Kandidaten. Für eine optimale Haftung auf Hartmetall wird oft eine C-2-Güte mit 6 % Kobaltbinder und einer Korngröße über einem Mikrometer benötigt.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist perfekt. Die Stärken von CVD gehen mit klaren Einschränkungen einher, die bei jeder potenziellen Anwendung berücksichtigt werden müssen.

Hohe Temperaturanforderungen

Dies ist die bedeutendste Einschränkung. Materialien mit niedrigem Schmelzpunkt oder solche, die durch intensive Hitze strukturell verändert würden (wie viele Stähle oder Aluminiumlegierungen), können mit Standard-CVD-Methoden nicht beschichtet werden.

Begrenzte Schichtdicke

Während der Diamantfilm wächst, bauen sich innere Spannungen in der Beschichtung auf. Wird die Beschichtung zu dick, kann diese Spannung dazu führen, dass sie instabil wird oder reißt, was die maximal praktikable Schichtdicke begrenzt.

Schwierigkeiten bei der Maskierung

Da das Reaktantengas die gesamte Kammer durchdringt, ist es sehr schwierig, nur bestimmte Bereiche eines Teils selektiv zu beschichten. Der Prozess neigt dazu, alles zu beschichten, was er erreichen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Beschichtungstechnologie erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem primären technischen Ziel.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Teile mit internen Durchgängen oder Gewinden liegt: CVD ist aufgrund seiner nicht-sichtlinienbezogenen Anwendung die eindeutige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperatursensibler Materialien liegt: Sie müssen ein Niedertemperaturverfahren verwenden, was PVD zu einer geeigneteren Alternative macht.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Haltbarkeit auf einem kompatiblen Material (wie Hartmetallwerkzeugen) liegt: Die überlegene chemische Bindung von CVD bietet eine außergewöhnliche Haftung und Verschleißfestigkeit.

Letztendlich ermöglicht Ihnen das Verständnis dieser grundlegenden Prinzipien die Auswahl des richtigen Werkzeugs für die jeweilige Aufgabe.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Oberflächenvorbereitung | Strikte Reinigung des Substrats | Gewährleistet überlegene Haftung durch Entfernung von Verunreinigungen |

| 2. Kammeraufbau | Beladen der Teile und Erzeugen eines Vakuums | Verhindert unerwünschte Reaktionen und Kontamination |

| 3. Erhitzen | Erhitzen des Substrats auf hohe Temperatur | Aktiviert die chemische Reaktion auf der Oberfläche |

| 4. Gasreaktion | Einleiten von Kohlenstoffquellen-Gas (z. B. Methan) | Gasmoleküle zerfallen und setzen Kohlenstoffatome frei |

| 5. Abscheidung | Kohlenstoffatome binden an das Substrat | Eine kristalline Diamantschicht „wächst“ Atom für Atom |

Benötigen Sie eine haltbare, gleichmäßige Beschichtung für komplexe Komponenten?

Der CVD-Diamantbeschichtungsprozess ist ideal für Teile mit komplizierten Geometrien, wie Werkzeuge, Einsätze und Komponenten mit internen Kanälen, bei denen eine überlegene Haftung und umfassende Abdeckung entscheidend sind. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Anwendungen in der Oberflächentechnik und unterstützt Labore dabei, Spitzenleistung und Haltbarkeit zu erreichen.

Lassen Sie uns besprechen, wie die CVD-Beschichtung Ihre Herausforderungen bei der Verschleißfestigkeit lösen kann. Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- CVD-Diamant für Wärmemanagementanwendungen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

Andere fragen auch

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung