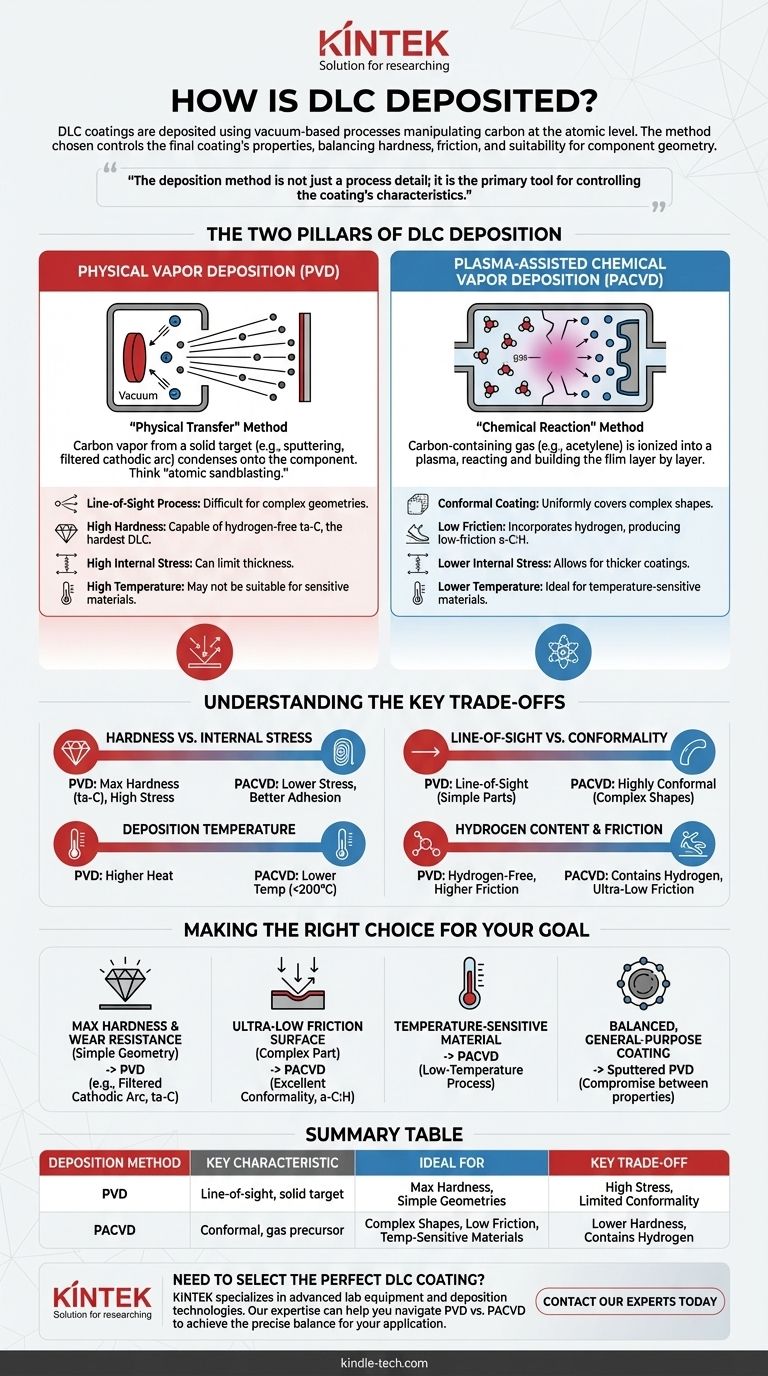

Kurz gesagt, DLC-Beschichtungen werden mittels vakuumbasierter Prozesse abgeschieden, die Kohlenstoff auf atomarer Ebene manipulieren. Die beiden dominierenden industriellen Methoden sind die Physikalische Gasphasenabscheidung (PVD), die Kohlenstoff physikalisch von einem festen Target auf Ihr Bauteil überträgt, und die Plasmaunterstützte Chemische Gasphasenabscheidung (PACVD), die die Beschichtung aus einem kohlenstoffhaltigen Gas aufbaut. Die spezifische verwendete Methode ist eine entscheidende Wahl, die die endgültigen Eigenschaften der Beschichtung direkt beeinflusst.

Die Kernaussage ist, dass die Abscheidungsmethode nicht nur ein Prozessdetail ist; sie ist das primäre Werkzeug zur Steuerung der Beschichtungseigenschaften. Die Wahl zwischen einem "physikalischen" (PVD) oder "chemischen" (PACVD) Ansatz bestimmt das Gleichgewicht zwischen Härte, Reibung, Eigenspannung und ihre Eignung für die Geometrie Ihres Bauteils.

Die zwei Säulen der DLC-Abscheidung

Um zu verstehen, wie DLC hergestellt wird, müssen wir uns die beiden grundlegenden Familien der Vakuumtechnologie ansehen, die zu seiner Herstellung verwendet werden. Jede manipuliert Kohlenstoff auf eine grundlegend andere Weise.

Physikalische Gasphasenabscheidung (PVD): Die "physikalische Übertragungsmethode"

PVD-Prozesse erzeugen einen Kohlenstoffdampf, indem sie ein festes Graphittarget in einer Vakuumkammer mit hochenergetischen Ionen bombardieren. Dieser Dampf wandert dann und kondensiert auf dem Bauteil, wodurch der DLC-Film entsteht.

Stellen Sie es sich wie Sandstrahlen auf atomarer Ebene vor. Anstelle von Sand verwenden Sie Ionen, und anstatt eine Oberfläche zu erodieren, schlagen Sie präzise Kohlenstoffatome los, damit sie an anderer Stelle eine neue, dichte Beschichtung bilden können.

Die gebräuchlichste PVD-Methode für hochwertiges DLC ist das Sputtern, bei dem ein Inertgas wie Argon zu einem Plasma angeregt wird, um das Graphittarget zu bombardieren. Eine weitere fortschrittliche Form ist der gefilterte Kathodenlichtbogen, der ein hochionisiertes Plasma aus reinem Kohlenstoff erzeugt, was zur härtesten Art von DLC führt.

Plasmaunterstützte Chemische Gasphasenabscheidung (PACVD): Die "chemische Reaktionsmethode"

PACVD beginnt mit einem kohlenstoffhaltigen Gas, wie Acetylen (C₂H₂) oder Methan (CH₄), das in die Vakuumkammer geleitet wird. Anschließend wird ein elektrisches Feld angelegt, um ein Plasma zu zünden.

Dieses hochenergetische Plasma "spaltet" die Vorläufergasmoleküle und erzeugt eine Wolke reaktiver Kohlenstoff- und Wasserstoffionen. Diese Ionen werden dann zur Oberfläche des Bauteils gezogen, wo sie reagieren und den DLC-Film Schicht für Schicht aufbauen.

Im Gegensatz zu PVD ist PACVD kein Line-of-Sight-Prozess. Das Gas und das Plasma füllen die gesamte Kammer, wodurch die Beschichtung gleichmäßig über komplexe Formen und Innenflächen gebildet werden kann.

Die wichtigsten Kompromisse verstehen

Die Wahl einer Abscheidungsmethode ist eine technische Entscheidung, die auf Kompromissen basiert. Der richtige Prozess für eine Anwendung kann für eine andere völlig falsch sein.

Härte vs. Eigenspannung

PVD-Methoden, insbesondere der gefilterte Kathodenlichtbogen, können wasserstofffreien tetraedrischen amorphen Kohlenstoff (ta-C) erzeugen. Dies ist die härteste und diamantähnlichste Form von DLC.

Diese extreme Härte geht jedoch mit sehr hohen inneren Druckspannungen einher. Diese Spannung kann die Dicke der Beschichtung begrenzen und dazu führen, dass sie sich vom Substrat ablöst, wenn sie nicht perfekt kontrolliert wird. PACVD-Schichten weisen typischerweise geringere Eigenspannungen auf, was eine bessere Haftung und dickere Beschichtungen ermöglicht.

Sichtlinie vs. Konformität

PVD ist ein Line-of-Sight-Prozess. Die Kohlenstoffatome bewegen sich in einer geraden Linie vom Target zum Substrat. Dies erschwert die Beschichtung komplexer Geometrien, Gewinde oder Innenbohrungen ohne komplexe Bauteilrotation.

PACVD ist hier überlegen. Da es einen Gasvorläufer verwendet, liefert es eine hoch konforme Beschichtung, die alle exponierten Oberflächen unabhängig von ihrer Komplexität gleichmäßig bedeckt.

Abscheidungstemperatur

Hochenergetische PVD-Prozesse können erhebliche Wärme erzeugen. Im Gegensatz dazu kann PACVD bei viel niedrigeren Temperaturen, oft unter 200 °C (400 °F), durchgeführt werden.

Dies macht PACVD zur idealen Wahl für temperaturempfindliche Materialien wie Aluminiumlegierungen, Kunststoffe oder Bauteile, die keine hitzebedingte Verformung oder Veränderungen ihrer Grundeigenschaften tolerieren können.

Wasserstoffgehalt und Reibung

PACVD-Prozesse integrieren auf natürliche Weise Wasserstoff in den Film, wodurch hydrierter amorpher Kohlenstoff (a-C:H) entsteht. Dieser Wasserstoff ist entscheidend für die Erzielung eines extrem niedrigen Reibungskoeffizienten, insbesondere unter trockenen oder ungeschmierten Bedingungen.

PVD-basierte ta-C-Filme sind wasserstofffrei. Obwohl sie außergewöhnlich hart sind, ist ihr Reibungskoeffizient typischerweise höher als der ihrer hydrierten Gegenstücke.

Die richtige Wahl für Ihr Ziel treffen

Die Hauptanforderung Ihrer Anwendung sollte Ihre Wahl der Abscheidungstechnologie bestimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit bei einer einfachen Geometrie liegt: Eine PVD-Methode wie der gefilterte Kathodenlichtbogen, der superharten ta-C erzeugt, ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen Teils mit einer extrem reibungsarmen Oberfläche liegt: PACVD ist die ideale Option aufgrund ihrer hervorragenden Konformität und der Fähigkeit, reibungsarme hydrierte (a-C:H)-Filme zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Ein Niedertemperatur-PACVD-Prozess ist der sicherste und effektivste Ansatz, um eine Beschädigung des Substrats zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf einer ausgewogenen Allzweckbeschichtung liegt: Gesputtertes PVD bietet einen guten Kompromiss zwischen Härte, moderater Spannung und Herstellbarkeit für eine breite Palette von Bauteilen.

Indem Sie die Abscheidungsphysik an Ihre Endanforderungen anpassen, können Sie den präzisen DLC-Prozess auswählen, der erforderlich ist, um sein volles Leistungspotenzial auszuschöpfen.

Zusammenfassungstabelle:

| Abscheidungsmethode | Hauptmerkmal | Ideal für | Wichtiger Kompromiss |

|---|---|---|---|

| PVD (Physikalische Gasphasenabscheidung) | Line-of-Sight-Prozess unter Verwendung eines festen Kohlenstofftargets | Maximale Härte, einfache Geometrien | Höhere Eigenspannung, begrenzte Konformität |

| PACVD (Plasmaunterstützte CVD) | Konformer Prozess unter Verwendung eines kohlenstoffreichen Gases | Komplexe Formen, geringe Reibung, temperaturempfindliche Materialien | Geringere Härte, enthält Wasserstoff |

Müssen Sie die perfekte DLC-Beschichtung für Ihre Komponenten auswählen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Materialwissenschaft, einschließlich Abscheidungstechnologien. Unsere Expertise kann Ihnen helfen, die kritische Wahl zwischen PVD und PACVD zu treffen, um das präzise Gleichgewicht aus Härte, Reibung und Haltbarkeit zu erreichen, das Ihre Anwendung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Beschichtungs- und Oberflächentechnik-Anforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Haben CVD-Diamanten einen Wiederverkaufswert? Die Wahrheit über die Investition in im Labor gezüchtete Diamanten

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie hoch ist die Härte von CVD-Diamant? Der ultimative Leitfaden für technische Supermaterialien

- Was ist der Unterschied zwischen CVD-Diamanten und natürlichen Diamanten? Ein Leitfaden für eine fundierte Entscheidung

- Was sind die Anwendungen von CVD-Diamanten? Von Schmuck bis zu High-Tech-Werkzeugen