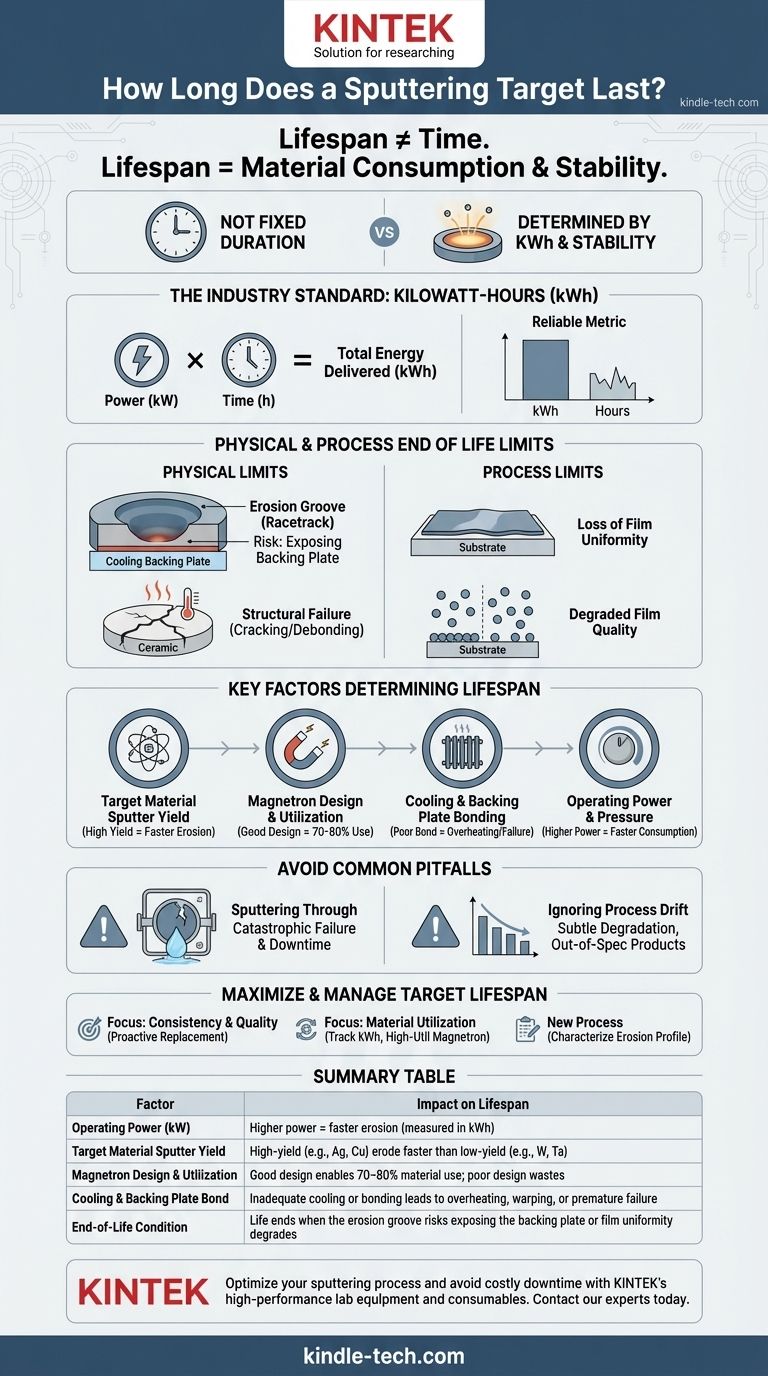

Die Lebensdauer eines Sputter-Targets ist keine feste Dauer, sondern wird durch die Gesamtmenge des verbrauchten Materials und dessen Auswirkungen auf die Prozessstabilität bestimmt. Ihre nutzbare Lebensdauer wird typischerweise in Kilowattstunden (kWh) gemessen und endet, wenn das Target kein stabiles Plasma oder keinen gleichmäßigen Dünnfilm mehr erzeugen kann, was oft lange vor der vollständigen Materialerschöpfung geschieht.

Das wahre „Lebensende“ eines Sputter-Targets ist eine technische Grenze, keine zeitliche Begrenzung. Sie wird erreicht, wenn die physikalische Erosion die kühlende Trägerplatte freilegt oder wenn Änderungen im Erosionsprofil die Qualität und Gleichmäßigkeit Ihrer abgeschiedenen Filme verschlechtern.

Was „Lebensende“ bei einem Sputter-Target wirklich bedeutet

Um einen Sputterprozess effektiv zu steuern, müssen Sie Ihre Denkweise von „wie viele Stunden hält es“ auf „was ist seine nutzbare Materialgrenze“ umstellen. Dieser Unterschied ist entscheidend für die Prozesskontrolle und die Sicherheit.

Das Problem bei der Messung in Stunden

Die Erosionsrate eines Targets ist direkt proportional zur angelegten Leistung. Ein Prozess, der mit 5 kW läuft, verbraucht ein Target doppelt so schnell wie ein Prozess, der mit 2,5 kW läuft. Daher sind Zeitangaben eine sehr variable und unzuverlässige Metrik für die Lebensdauer.

Der Industriestandard: Kilowattstunden (kWh)

Die zuverlässigste Methode zur Verfolgung des Target-Verbrauchs ist in Kilowattstunden (kWh). Diese Metrik kombiniert Leistung und Zeit (Leistung [kW] x Zeit [h]) und liefert ein konsistentes Maß für die gesamte an das Target abgegebene Energie, die direkt mit der Menge des gesputterten Materials korreliert.

Physikalische Grenze 1: Die Erosionsrille

Die Magnete in der Kathode (Magnetron) begrenzen das Plasma auf einen bestimmten Bereich der Target-Oberfläche und erzeugen dabei eine Erosionsrille oder „Rennstrecke“. Das Leben des Targets endet, wenn diese Rille so tief wird, dass die Gefahr besteht, die Trägerplatte, an die es gebondet ist, freizulegen oder zu beschädigen.

Physikalische Grenze 2: Strukturelles Versagen

Spröde Materialien, wie Keramiken, sind anfällig für thermische Spannungen. Die ständige Erwärmung durch den Plasma-Beschuss und die Kühlung durch die Trägerplatte können dazu führen, dass sie reißen oder sich ablösen, was ihr Leben vorzeitig beendet, unabhängig davon, wie viel Material noch vorhanden ist.

Prozessgrenze: Verlust der Filmgleichmäßigkeit

Wenn die Erosionsrille tiefer wird, ändert sich die Geometrie der Target-Oberfläche. Dies verändert das elektrische Feld und die Verteilung der gesputterten Atome, was die Dickenuniformität des auf Ihren Substraten abgeschiedenen Films beeinträchtigen kann. An diesem Punkt ist das Target für seinen beabsichtigten Zweck nicht mehr nützlich, selbst wenn es physisch intakt ist.

Schlüsselfaktoren, die die Target-Lebensdauer bestimmen

Mehrere miteinander verbundene Variablen steuern, wie schnell ein Target seinen Endzustand erreicht. Das Verständnis dieser Faktoren ermöglicht eine bessere Prozessplanung und -optimierung.

Target-Material und Sputter-Ausbeute

Verschiedene Materialien erodieren unter den gleichen Bedingungen unterschiedlich schnell. Die Sputter-Ausbeute eines Materials – die Anzahl der pro auftreffendem Ion ausgestoßenen Atome – ist ein Hauptfaktor. Silber und Kupfer haben beispielsweise sehr hohe Sputter-Ausbeuten und erodieren schnell, während Materialien wie Wolfram oder Tantal viel langsamer erodieren.

Magnetron-Design und -Auslastung

Das Design des Magnetfeldes des Magnetrons ist entscheidend. Ein gut konzipiertes Magnetron erzeugt eine breitere, gleichmäßigere Erosionsrille, was zu einer höheren Materialauslastung des Targets (oft 70–80 %) führt. Ein schlecht konzipiertes Magnetron kann eine tiefe, schmale Rille erzeugen, Material verschwenden und zu einer Auslastung von nur 20–30 % führen.

Kühlung und Bonding zur Trägerplatte

Das Sputtern ist ein ineffizienter Prozess, der immense Hitze erzeugt. Das Target muss an eine wassergekühlte Kupfer-Trägerplatte gebondet werden (typischerweise mit Indium), um diese Wärme abzuführen. Wenn die Verbindung schlecht ist oder die Kühlung unzureichend ist, überhitzt das Target, was zu Verzug, Rissbildung oder sogar zum Schmelzen führen kann.

Betriebsleistung und Druck

Eine höhere Leistungsdichte erhöht die Sputterrate und verkürzt die Lebensdauer des Targets in Bezug auf die Laufzeit. Ebenso kann der Betriebsgasdruck die Plasmadichte und die Form des Erosionsprofils beeinflussen, was sich subtil auf die Effizienz der Materialnutzung auswirkt.

Verständnis der Kompromisse und häufigen Fallstricke

Die Maximierung der Target-Lebensdauer ist ein Gleichgewicht zwischen Materialkosten, Prozessstabilität und dem Risiko eines katastrophalen Ausfalls.

Die Gefahr des Durchsputterns

Der kritischste Fehler ist der Versuch, jedes letzte Gramm Material zu verwenden. Wenn die Erosionsrille die Trägerplatte erreicht, riskieren Sie, dass Material der Trägerplatte (normalerweise Kupfer) in Ihren Film gesputtert wird. Weitaus schlimmer ist, dass die Platte durchbrochen werden kann, was zu einem Wasserleck in Ihre Hochvakuumkammer führt, was die Kathode zerstören und zu einem katastrophalen, kostspieligen Ausfall führen kann.

Ignorieren subtiler Prozessabweichungen

Der Leistungsabfall des Targets ist oft schleichend. Ingenieure bemerken möglicherweise nicht, dass die Filmgleichmäßigkeit oder andere Eigenschaften von Lauf zu Lauf langsam abdriften. Die „Prozesslebensdauer“ des Targets kann lange vor seiner physischen Lebensdauer enden, wenn diese subtilen Änderungen nicht überwacht werden, was zu Ausschuss führt.

Die wahren Kosten: Ausfallzeit vs. Material

Die Kosten für ein neues Sputter-Target sind fast immer unerheblich im Vergleich zu den Kosten ungeplanter Geräteausfallzeiten oder einer verschrotteten Charge hochwertiger Produkte. Ein proaktiver, geplanter Target-Austausch ist ein Eckpfeiler eines gut verwalteten Abscheidungsprozesses.

Verwaltung und Maximierung der Target-Lebensdauer

Ihr Ansatz zum Target-Management sollte direkt auf Ihre betrieblichen Prioritäten abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Qualität liegt: Ersetzen Sie Targets proaktiv auf der Grundlage eines vordefinierten kWh-Limits oder sobald Sie eine Abweichung der Filmeigenschaften feststellen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialauslastung liegt: Investieren Sie in Magnetron-Designs mit hoher Auslastung und verwenden Sie ein zuverlässiges kWh-Messgerät zur Überwachung des Verbrauchs. Ersetzen Sie das Target kurz bevor es seine bekannte physikalische Grenze erreicht.

- Wenn Sie einen neuen Prozess entwickeln: Charakterisieren Sie das Erosionsprofil des Targets sorgfältig während seines ersten Lebenszyklus, um einen sicheren und zuverlässigen kWh-Endpunkt für alle zukünftigen Austausche festzulegen.

Letztendlich geht es bei der effektiven Verwaltung eines Sputter-Targets darum, die Vorhersagbarkeit und Stabilität Ihres gesamten Abscheidungsprozesses zu gewährleisten.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Target-Lebensdauer |

|---|---|

| Betriebsleistung (kW) | Höhere Leistung = schnellere Erosion (gemessen in kWh). |

| Sputter-Ausbeute des Target-Materials | Hoch-Ausbeute-Materialien (z. B. Ag, Cu) erodieren schneller als Niedrig-Ausbeute-Materialien (z. B. W, Ta). |

| Magnetron-Design & Auslastung | Gutes Design ermöglicht 70–80 % Materialnutzung; schlechtes Design kann 70–80 % des Targets verschwenden. |

| Kühlung & Bonding zur Trägerplatte | Unzureichende Kühlung oder Verbindung führt zu Überhitzung, Verzug oder vorzeitigem Ausfall. |

| End-of-Life-Bedingung | Das Ende der Lebensdauer ist erreicht, wenn die Erosionsrille die Trägerplatte freizulegen droht oder die Filmgleichmäßigkeit nachlässt. |

Optimieren Sie Ihren Sputterprozess und vermeiden Sie kostspielige Ausfallzeiten. Die Lebensdauer Ihres Sputter-Targets ist entscheidend für die Produktivität Ihres Labors und die Qualität Ihrer Dünnschichten. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Sputter-Targets und Magnetrons, die für maximale Materialauslastung und Prozessstabilität ausgelegt sind. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Targets und der Implementierung von Best Practices für Ihre spezifische Anwendung unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihre Laboranforderungen zu besprechen und konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten.

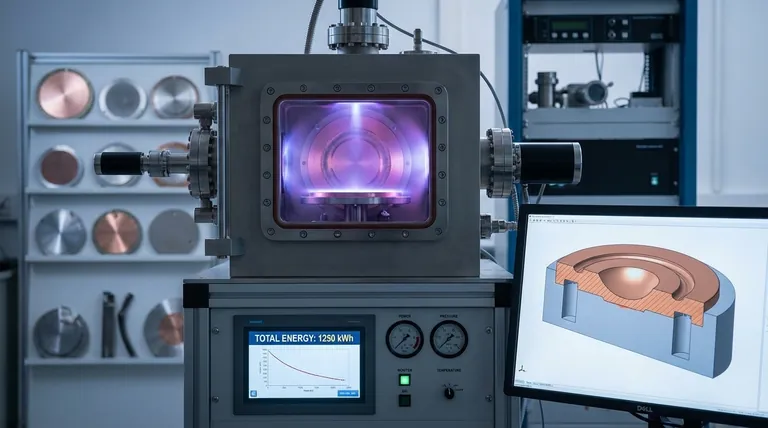

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Kühler Indirekter Kältesynthese-Kühler

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labor-Horizontal-Autoklav-Dampfsterilisator-Labor-Mikrocomputer-Sterilisator

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien