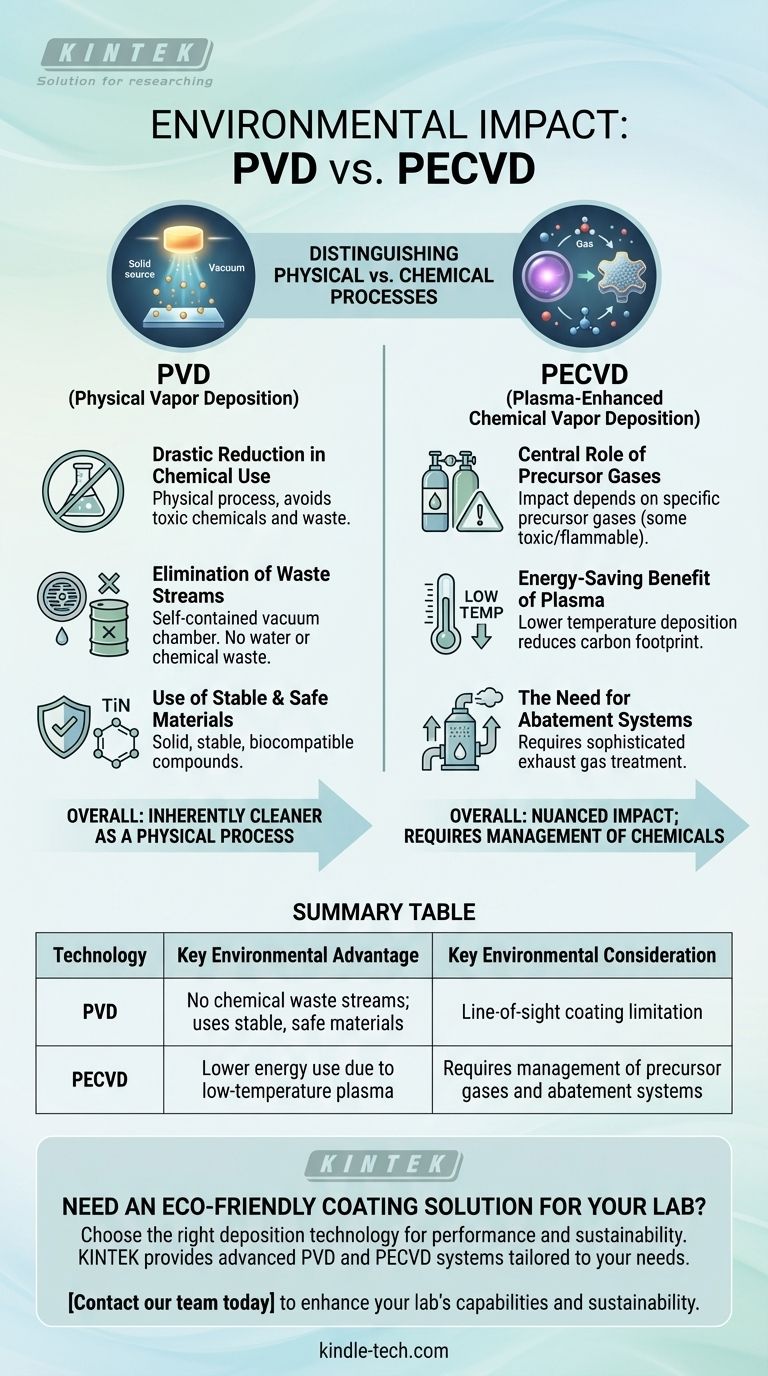

Auf den ersten Blick ist es entscheidend, zwischen PVD (Physical Vapor Deposition – Physikalische Gasphasenabscheidung) und PECVD (Plasma-Enhanced Chemical Vapor Deposition – Plasmaplastifizierte Chemische Gasphasenabscheidung) zu unterscheiden, da sich ihre Umweltauswirkungen erheblich unterscheiden. PVD gilt weithin als umweltfreundlich, da es sich um einen physikalischen Prozess handelt, der die bei der herkömmlichen Galvanik üblichen giftigen Chemikalien und Abfallströme vermeidet. PECVD ist zwar oft sauberer als ältere Methoden, aber es ist ein chemischer Prozess, dessen Umweltfreundlichkeit stark von den spezifischen verwendeten Vorläufergasen und den vorhandenen Systemen zu deren Management abhängt.

Der Umweltvorteil moderner Gasphasenabscheidungstechniken ergibt sich hauptsächlich aus ihrer enormen Verbesserung gegenüber herkömmlichen Nasschemieprozessen wie der Galvanik. PVD ist jedoch als physikalischer Prozess inhärent sauberer, während die Umweltauswirkungen von PECVD nuancierter sind und mit seiner chemischen Natur zusammenhängen.

Das Umweltargument für PVD (Physikalische Gasphasenabscheidung)

Viele Diskussionen über „umweltfreundliche Beschichtungen“ beziehen sich auf PVD. Es stellt aus mehreren klaren Gründen eine saubere Alternative zu älteren Methoden dar.

Drastische Reduzierung des Chemikalieneinsatzes

Der bedeutendste Vorteil von PVD ist, dass es sich um einen physikalischen und keinen chemischen Prozess handelt. Es funktioniert, indem ein festes Quellmaterial im Vakuum verdampft und Atom für Atom auf ein Substrat abgeschieden wird.

Dadurch wird die Verwendung gefährlicher Säuren, Cyanide und giftiger Metalllösungen, die für herkömmliche Verfahren wie die Galvanik erforderlich sind, vollständig vermieden.

Eliminierung von Abfallströmen

Verfahren wie Galvanik und Lackierung erzeugen erhebliche flüssige chemische Abfälle und flüchtige organische Verbindungen (VOCs), die einer komplexen und kostspieligen Behandlung bedürfen.

PVD hingegen findet in einer in sich geschlossenen Vakuumkammer statt. Es erzeugt keinen Wasserabfall, setzt keine schädlichen Gase frei und hinterlässt keine anderen umweltbelastenden Rückstände.

Verwendung stabiler und sicherer Materialien

Die für PVD-Beschichtungen verwendeten Materialien, wie Titannitrid (TiN) und Chromnitrid (CrN), sind feste, stabile und biokompatible Verbindungen.

Dies steht im Gegensatz zur Nassbeschichtung, bei der Lösungen von Schwermetallen verwendet werden, die ein direktes Umwelt- und Gesundheitsrisiko darstellen. Darüber hinaus bauen sich PVD-Beschichtungen nicht ab und erfordern keine Deckanstriche, die im Laufe der Zeit umweltschädlich werden könnten.

Das nuancierte Umweltprofil von PECVD

PECVD ist eine Art der Chemischen Gasphasenabscheidung. Obwohl der Aspekt der „Plasmaverstärkung“ einen Umweltvorteil bietet, macht seine Abhängigkeit von chemischen Reaktionen sein Profil komplexer als bei PVD.

Die zentrale Rolle der Vorläufergase

Im Gegensatz zu PVD, das einen Feststoff verdampft, erzeugt PECVD einen Film, indem es flüchtige Vorläufergase in eine Kammer einleitet und Plasma verwendet, um eine chemische Reaktion anzutreiben.

Die Umweltauswirkungen hängen vollständig von diesen Vorläufern ab. Einige sind relativ harmlos, aber viele können giftig, entzündlich, korrosiv oder starke Treibhausgase sein (z. B. Silan, Ammoniak, fluorhaltige Gase).

Der energiesparende Vorteil des Plasmas

Der Hauptvorteil des „Plasmas“ in PECVD besteht darin, dass die Abscheidung bei viel niedrigeren Temperaturen als bei der herkömmlichen CVD erfolgen kann.

Die Senkung der Prozesstemperaturen führt direkt zu erheblichen Energieeinsparungen und reduziert den CO2-Fußabdruck des Fertigungsvorgangs. Dies ist ein primärer Umweltvorteil der Technik.

Die Notwendigkeit von Abgassystemen

Da PECVD chemische Reaktionen mit potenziell gefährlichen Vorläufern beinhaltet, entstehen chemische Nebenprodukte und nicht umgesetzte Gase, die gehandhabt werden müssen.

Ordnungsgemäß konstruierte PECVD-Systeme erfordern hochentwickelte Abgasbehandlungssysteme, sogenannte Abgasanlagen (Abatement Systems). Diese Wäscher neutralisieren schädliche Emissionen, bevor sie in die Atmosphäre gelangen, fügen dem Prozess jedoch Komplexität und Kosten hinzu.

Die Abwägungen verstehen

Die Wahl zwischen diesen Technologien erfordert eine Abwägung zwischen Prozessfähigkeit und Umwelt- und Sicherheitsmanagement.

PVD: Mechanisch einfach, umweltfreundlich

PVD ist ein Sichtlinienprozess, was bedeutet, dass er am besten auf Oberflächen funktioniert, die direkter Exposition gegenüber der Dampfquelle ausgesetzt sind. Sein Hauptvorteil ist seine ökologische Einfachheit; was man hineingibt, ist das, was man herausbekommt, ohne chemische Reaktionen managen zu müssen.

PECVD: Chemisch komplex, hochgradig vielseitig

PECVD ist kein Sichtlinienprozess und kann hochkomplexe, dreidimensionale Formen konform beschichten. Diese Vielseitigkeit geht mit dem Management komplexer und manchmal gefährlicher Gaschemien und ihrer Nebenprodukte einher. Der Prozess ist nur dann „grün“, wenn die erforderlichen Sicherheits- und Abgassysteme korrekt implementiert werden.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl muss sowohl von den technischen Anforderungen der Beschichtung als auch von Ihrer Fähigkeit, die damit verbundene Prozesschemie zu handhaben, geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Umweltsicherheit und Prozessvereinfachung liegt: PVD ist die überlegene Wahl, da es reaktive chemische Vorläufer und Abfallströme vollständig vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Geometrien bei niedrigen Temperaturen liegt: PECVD ist oft die einzig gangbare Option, aber Sie müssen die notwendigen Gasbehandlungs- und Abgasreinigungssysteme einkalkulieren, um einen sicheren und verantwortungsvollen Betrieb zu gewährleisten.

Letztendlich ist das Verständnis des grundlegenden Unterschieds zwischen einem physikalischen und einem chemischen Prozess der Schlüssel zur fundierten Entscheidung über Ihre Beschichtungstechnologie.

Zusammenfassungstabelle:

| Technologie | Wichtigster Umweltvorteil | Wichtigste Umweltaspekte |

|---|---|---|

| PVD | Keine chemischen Abfallströme; verwendet stabile, sichere Materialien | Einschränkung der Sichtlinienbeschichtung |

| PECVD | Geringerer Energieverbrauch durch Niedertemperaturplasma | Erfordert das Management von Vorläufergasen und Abgasanlagen |

Benötigen Sie eine umweltfreundliche Beschichtungslösung für Ihr Labor?

Die Wahl der richtigen Abscheidungstechnologie ist entscheidend für Leistung und Nachhaltigkeit. Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung, einschließlich PVD- und PECVD-Systemen, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind und gleichzeitig die Umweltverantwortung in den Vordergrund stellen.

Unsere Experten helfen Ihnen, die Kompromisse zwischen Prozessfähigkeit und Umweltauswirkungen abzuwägen, um die perfekte Lösung für Ihre Anwendung zu finden. Lassen Sie uns Ihnen helfen, überlegene Ergebnisse mit einem saubereren, effizienteren Prozess zu erzielen.

Kontaktieren Sie noch heute unser Team, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK-Lösungen die Fähigkeiten und die Nachhaltigkeit Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung