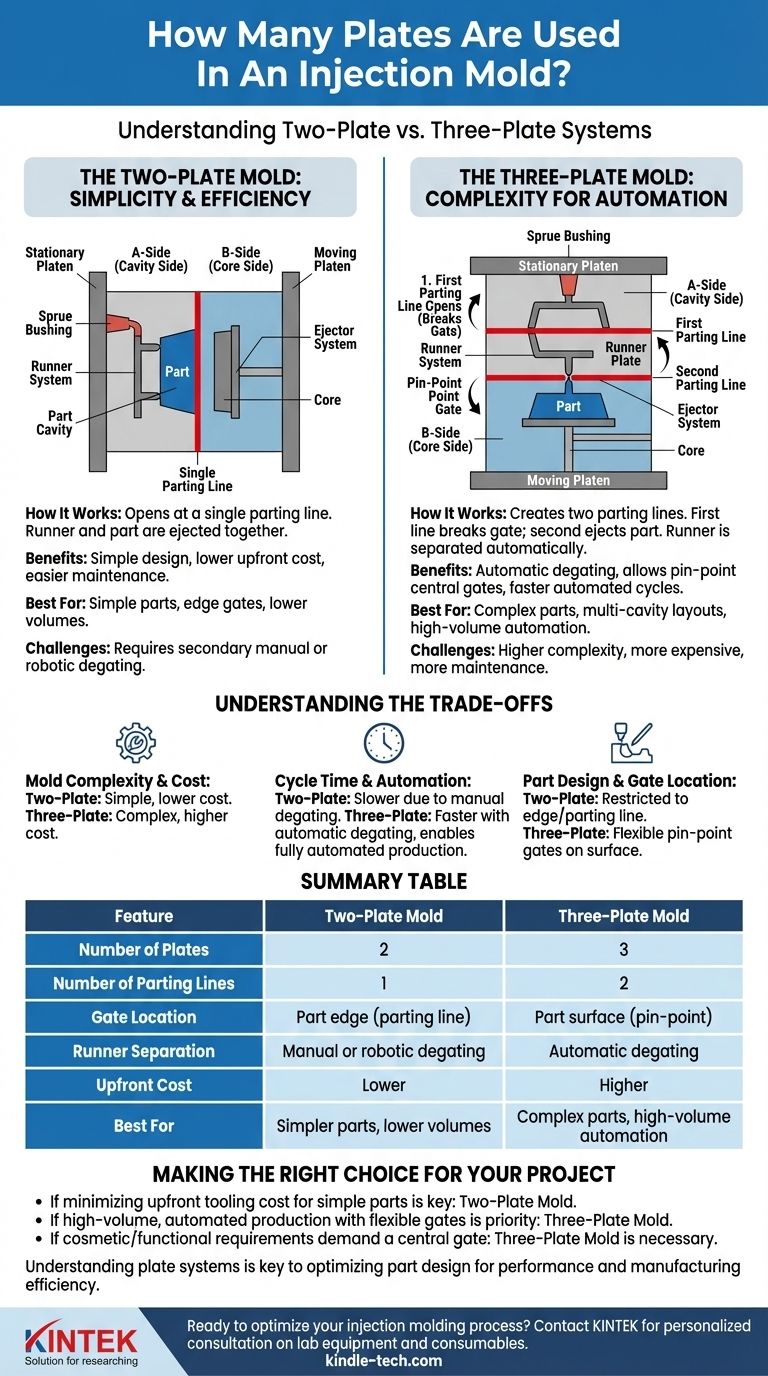

Im Kern wird ein Spritzgusswerkzeug entweder mit einem Zwei-Platten- oder einem Drei-Platten-System aufgebaut. Die Wahl zwischen diesen beiden grundlegenden Designs ist nicht willkürlich; sie wird durch die Geometrie des Teils, die erforderliche Anschnittposition und den gewünschten Automatisierungsgrad im Fertigungsprozess bestimmt.

Die Anzahl der Platten in einem Werkzeug – typischerweise zwei oder drei – bestimmt direkt, wie der Kunststoff zugeführt und wie das fertige Teil von seinem Fertigungsabfall getrennt wird. Diese Wahl hat erhebliche nachgelagerte Konsequenzen für Kosten, Zykluszeit und Teilequalität.

Die Grundanatomie eines Spritzgusswerkzeugs

Bevor wir Designs vergleichen, ist es wichtig, die beiden Hälften eines jeden Werkzeugs zu verstehen. Diese werden oft als A-Seite und B-Seite bezeichnet.

Die A-Seite (Kavitätseite)

Die A-Seite ist die Hälfte des Werkzeugs, die typischerweise an der feststehenden Aufspannplatte der Spritzgießmaschine befestigt wird. Sie enthält die Angussbuchse, durch die der Kunststoff zuerst in das Werkzeug gelangt, und bildet oft die kosmetische „Sichtfläche“ des Teils.

Die B-Seite (Kernseite)

Die B-Seite wird an der beweglichen Aufspannplatte befestigt und enthält den Kern des Werkzeugs, der die innere Geometrie des Teils bildet. Sie beherbergt auch das Auswerfersystem, das das fertige Teil nach dem Abkühlen aus dem Werkzeug drückt. Die Trennung zwischen A-Seite und B-Seite wird als Trennebene bezeichnet.

Das Zwei-Platten-Werkzeug: Einfachheit und Effizienz

Ein Zwei-Platten-Werkzeug ist der gebräuchlichste und unkomplizierteste Typ des Spritzgusswerkzeugdesigns.

Funktionsweise

Dieses Design besteht aus einem einzelnen A-Seiten-Plattensystem und einem einzelnen B-Seiten-Plattensystem. Wenn sich das Werkzeug öffnet, trennt es sich an einer einzigen Trennebene.

Das Angusssystem

In einem Zwei-Platten-Werkzeug befindet sich der Anguss (der Kanal, der den Kunststoff vom Angussverteiler zur Formkavität liefert) auf derselben Trennebene wie das Teil selbst.

Das bedeutet, dass beim Auswerfen des Teils der Anguss und der Angussverteiler zusammen mit ihm ausgeworfen werden, alles in einem Stück verbunden. Dies erfordert einen sekundären Arbeitsgang – entweder manuell oder robotisch –, um das Teil vom Angussabfall zu trennen.

Beste Anwendungsfälle

Zwei-Platten-Werkzeuge sind ideal für einfachere Teile, bei denen die Anschnittstelle am äußeren Rand oder Umfang des Teils platziert werden kann. Sie sind kostengünstiger in Bau und Wartung, was sie zur Standardwahl für eine Vielzahl von Produkten macht.

Das Drei-Platten-Werkzeug: Komplexität für die Automatisierung

Ein Drei-Platten-Werkzeug führt eine zusätzliche Platte ein, um die Einschränkungen des Zwei-Platten-Designs zu überwinden.

Funktionsweise

Dieses Design verwendet drei Platten-Gruppen, die zwei Trennebenen erzeugen. Es umfasst die Standard-A-Seite und B-Seite sowie eine „Angussplatte“ dazwischen.

Wenn sich das Werkzeug öffnet, öffnet sich die erste Trennebene, um die Anschnittverbindung zum Teil zu trennen. Die zweite Trennebene öffnet sich dann, um das Teil selbst auszuwerfen.

Der Vorteil: Automatisches Entanschnitten

Die Hauptfunktion eines Drei-Platten-Werkzeugs ist das automatische Entanschnitten. Das Angusssystem befindet sich auf einer anderen Trennebene als das Teil.

Wenn sich das Werkzeug öffnet, wird der Anguss auf seiner Platte gehalten und automatisch vom Teil getrennt. Der Anguss wird dann separat ausgeworfen, wodurch ein sauberes Teil entsteht, das keinen sekundären Beschneidevorgang erfordert.

Beste Anwendungsfälle

Drei-Platten-Werkzeuge sind notwendig für Teile, die einen Punktanschnitt in der Mitte einer Oberfläche, entfernt vom Rand, erfordern. Sie werden auch für komplexe, mehrfach belegte Layouts verwendet, bei denen eine automatisierte Angusstrennung entscheidend ist, um die Zykluszeit und die Arbeitskosten zu senken.

Die Kompromisse verstehen

Die Entscheidung zwischen einem Zwei-Platten- und einem Drei-Platten-Werkzeug beinhaltet einen direkten Kompromiss zwischen den Anschaffungskosten und der Betriebseffizienz.

Werkzeugkomplexität und Kosten

Ein Zwei-Platten-Werkzeug ist mechanisch einfach. Es hat weniger Komponenten, ist einfacher zu konstruieren und zu bauen und hat daher deutlich geringere Anschaffungskosten.

Ein Drei-Platten-Werkzeug ist komplexer und erfordert präzisere Bearbeitung und Montage. Dies macht es teurer in der Herstellung und Wartung.

Zykluszeit und Automatisierung

Bei einem Zwei-Platten-Werkzeug muss die Gesamtzykluszeit den sekundären Schritt des Trennens des Teils vom Anguss umfassen. Dies kann die Arbeitskosten erhöhen und die gesamte Produktionsrate verlangsamen.

Obwohl die Bewegung des Drei-Platten-Werkzeugs komplexer ist, entfällt die Notwendigkeit des manuellen Entanschnittens. Dies kann zu einem schnelleren, vollautomatischen und konsistenteren Gesamtzyklus führen, was bei der Großserienproduktion sehr wertvoll ist.

Teiledesign und Anschnittposition

Die Wahl des Werkzeugdesigns wirkt sich direkt auf das Teiledesign aus. Ein Zwei-Platten-Werkzeug beschränkt die Anschnittpositionen auf die Trennebene, wodurch eine sichtbare Markierung am Rand des Teils verbleibt.

Ein Drei-Platten-Werkzeug ermöglicht eine wesentlich größere Flexibilität bei der Anschnittpositionierung, was Punktanschnitte auf der Oberseite eines Teils ermöglicht. Dies ist oft entscheidend aus kosmetischen Gründen oder um einen ordnungsgemäßen Kunststofffluss bei komplexen Geometrien zu gewährleisten.

Die richtige Wahl für Ihr Projekt treffen

Die spezifischen Ziele Ihres Projekts bestimmen das richtige Werkzeugdesign.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Werkzeugkosten für einfache Teile liegt: Ein Zwei-Platten-Werkzeug ist fast immer die wirtschaftlichste und effektivste Lösung.

- Wenn Ihr Hauptaugenmerk auf einer hochvolumigen, automatisierten Produktion mit flexiblen Anschnittpositionen liegt: Die höhere Anfangsinvestition in ein Drei-Platten-Werkzeug wird sich durch niedrigere Arbeitskosten und schnellere Zykluszeiten auszahlen.

- Wenn die kosmetischen oder funktionalen Anforderungen Ihres Teils einen zentralen Anschnitt erfordern: Ein Drei-Platten-Werkzeug ist nicht nur eine Option, sondern eine Notwendigkeit für das Design.

Letztendlich ist das Verständnis der Funktion des Plattensystems der erste Schritt zur Entwicklung eines Teils, das sowohl für Leistung als auch für Fertigungseffizienz optimiert ist.

Zusammenfassungstabelle:

| Merkmal | Zwei-Platten-Werkzeug | Drei-Platten-Werkzeug |

|---|---|---|

| Anzahl der Platten | 2 | 3 |

| Anzahl der Trennebenen | 1 | 2 |

| Anschnittposition | Teilkante (Trennebene) | Teileoberfläche (Punktanschnitt) |

| Angusstrennung | Manuelles oder robotisches Entanschnitten | Automatisches Entanschnitten |

| Anschaffungskosten | Niedriger | Höher |

| Am besten geeignet für | Einfachere Teile, geringere Stückzahlen | Komplexe Teile, hochvolumige Automatisierung |

Bereit, Ihren Spritzgussprozess zu optimieren? Das richtige Werkzeugdesign ist entscheidend für Teilequalität, Kosteneffizienz und Produktionsgeschwindigkeit. Bei KINTEK sind wir darauf spezialisiert, Laborgeräte und Verbrauchsmaterialien bereitzustellen, die fortschrittliche Fertigungs-F&E und Qualitätskontrolle unterstützen. Egal, ob Sie ein neues Teil prototypisieren oder die Produktion hochfahren, unsere Experten können Ihnen helfen, die richtigen Werkzeuge für den Erfolg auszuwählen.

Lassen Sie uns besprechen, wie wir Ihre Labor- und Fertigungsanforderungen unterstützen können. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

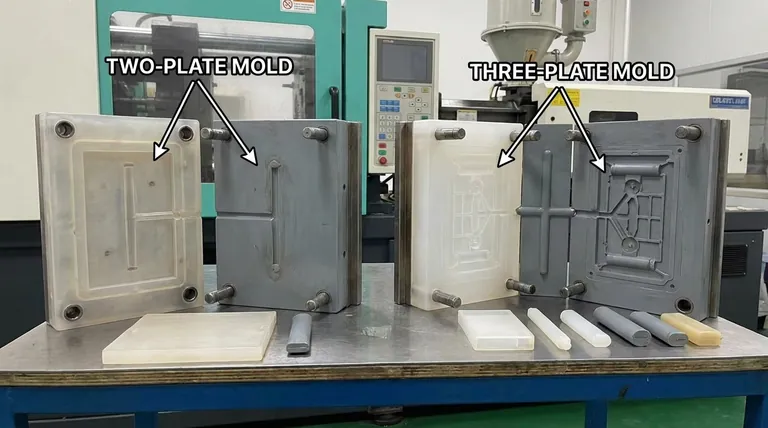

Visuelle Anleitung

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Hochleistungs-Laborhomogenisator für Pharma, Kosmetik und Lebensmittel F&E

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Rührstäbchen-Rückgewinnungsstange

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

Andere fragen auch

- Welche technischen Eigenschaften müssen hochtemperatur-druckbeständige Formen aufweisen? Schlüsselfaktoren für das Vakuum-Heißpressen

- Welche Arten von Dauerformen gibt es? Ein Leitfaden für Schwerkraft-, Kokillen-, Niederdruck- und Vakuumgießen

- Warum werden spezielle Warmarbeitsstahlformen gegenüber herkömmlichen Graphitformen für die Kaltsinterung von ZnO bevorzugt?

- Welche Rolle spielen hochfeste Graphitformen beim Sintern von Fe-Cu? Optimieren Sie Ihre Heißpressleistung

- Was bewirkt eine Vorpressform? Maximieren Sie die Rosin-Ausbeute und verhindern Sie Beutelplatzer

- Woraus besteht ein Formenhohlraum? Wählen Sie das richtige Metall für Haltbarkeit und Korrosionsbeständigkeit

- Welche Funktionen erfüllen hochfeste Graphitformen? Schlüsselrollen beim Vakuum-Heißpresssintern von Yttriumoxid

- Was ist der Prozess des Keramikformgusses? Präzisionsguss für komplexe Teile erzielen