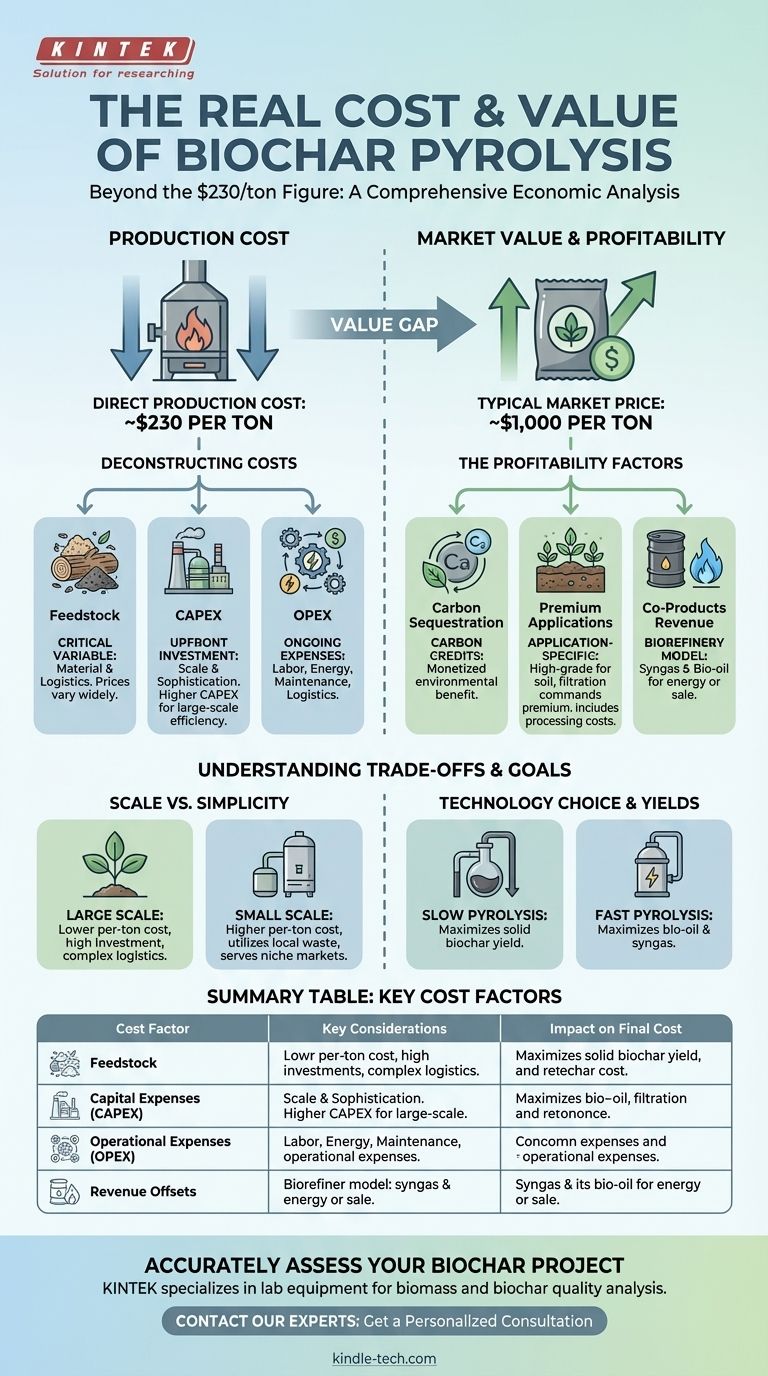

Um es klar zu sagen: Die direkten Produktionskosten für Biokohle mittels Pyrolyse werden oft mit etwa 230 $ pro Tonne angegeben. Diese einzelne Zahl ist jedoch täuschend einfach und stellt nur einen Teil einer viel größeren wirtschaftlichen Gleichung dar. Die endgültigen Kosten und die allgemeine finanzielle Rentabilität werden stark von den Rohstoffkosten, dem Betriebsumfang und der verwendeten Technologie beeinflusst.

Das Kernproblem ist nicht ein einziger Produktionspreis, sondern das Verständnis der gesamten Wertschöpfungskette. Die erhebliche Lücke zwischen den Produktionskosten von ca. 230 $ und einem Marktpreis von ca. 1.000 $ pro Tonne ist der Punkt, an dem die eigentliche Rentabilitätsanalyse ansetzt, angetrieben von Faktoren jenseits der Pyrolyseanlage selbst.

Die vollen Kosten von Biokohle aufschlüsseln

Der Wert von 230 $ pro Tonne ist ein hilfreicher Richtwert, aber um ein reales Projekt zu bewerten, müssen Sie die Kosten in ihre Kernkomponenten aufschlüsseln.

Die entscheidende Rolle des Rohmaterials

Das Rohmaterial, oder Feedstock, ist oft die wichtigste Variable in der Kostengleichung. Sein Preis kann von Nettokosten (für landwirtschaftliche Abfälle) bis zu einem erheblichen Aufwand reichen.

Die Art des Rohmaterials (z. B. Hackschnitzel, Gülle, Erntereste) bestimmt auch die Qualität und Eigenschaften der fertigen Biokohle und beeinflusst direkt deren Marktwert.

Investitionsausgaben (CAPEX)

Dies sind die Anschaffungskosten der Pyrolyseanlage. Diese Kosten variieren dramatisch je nach Umfang und Komplexität der Technologie.

Eine kleine Anlage im landwirtschaftlichen Maßstab könnte relativ niedrige Anfangskosten haben, während eine große, kontinuierliche Industrieanlage eine große Investition darstellt, aber erhebliche Skaleneffekte bietet, die die Produktionskosten pro Tonne senken.

Betriebskosten (OPEX)

Dies sind die laufenden Kosten, die für den Betrieb der Anlage anfallen. Zu den wichtigsten Betriebskosten gehören Arbeitskräfte, Energie für die Trocknung des Rohmaterials, routinemäßige Wartung und Logistik.

Automatisierung kann die Arbeitskosten in größeren Anlagen senken, erfordert aber höhere anfängliche Investitionsausgaben (CAPEX).

Warum der Marktpreis viel höher ist

Die große Lücke zwischen den Produktionskosten und dem typischen Marktpreis von 1.000 $ pro Tonne ist nicht nur Gewinnspanne. Sie spiegelt den zusätzlichen Wert wider, der entsteht, nachdem die Kohle die Pyrolyseanlage verlassen hat.

Wert durch Kohlenstoffbindung

Ein wesentlicher Treiber für den hohen Wert von Biokohle ist ihre Fähigkeit, Kohlenstoff über lange Zeiträume zu binden. Dieser Umweltvorteil wird durch Kohlenstoffzertifikate monetarisiert.

Diese Zertifikate können verkauft werden, wodurch eine erhebliche Einnahmequelle entsteht, die völlig unabhängig vom physischen Verkauf des Biokohleprodukts selbst ist.

Anwendungsspezifischer Wert und Verarbeitung

Nicht jede Biokohle ist gleich. Hochwertige Biokohle, die für spezifische Anwendungen entwickelt wurde, wie z. B. Bodenverbesserung für hochwertige Kulturen oder für den Einsatz in der fortgeschrittenen Filtration, erzielt einen Premiumpreis.

Kosten für die Nachbearbeitung, wie Mahlen, Pelletieren, Abfüllen und Transport, müssen ebenfalls in den Endpreis einbezogen werden.

Einnahmen aus Nebenprodukten

Moderne Pyrolysesysteme sind Bioraffinerien. Sie produzieren auch Synthesegas (ein brennbares Gas) und Bioöl, die zur Wärmeerzeugung und Stromversorgung des Betriebs genutzt oder als Produkte verkauft werden können.

Die effektive Nutzung dieser Nebenprodukte kann die Betriebskosten ausgleichen und die Gesamtrentabilität des Projekts erheblich verbessern.

Die Kompromisse verstehen

Die Wahl des richtigen Ansatzes erfordert ein Abwägen mehrerer Schlüsselfaktoren. Es gibt keine einzige "beste" Lösung; die optimale Einrichtung hängt ganz von Ihren spezifischen Zielen ab.

Umfang vs. Einfachheit

Große, zentrale Anlagen profitieren von Skaleneffekten, da sie Biokohle zu geringeren Kosten pro Tonne produzieren. Sie erfordern jedoch massive Anfangsinvestitionen und eine komplexe Logistik für die Rohstoffversorgung.

Kleine, dezentrale Einheiten haben höhere Produktionskosten pro Tonne, können aber lokale Abfallströme verarbeiten, wodurch Transportkosten entfallen und Nischenmärkte effektiv bedient werden.

Technologiewahl und Erträge

Die Art der Pyrolyse wirkt sich direkt auf den Output aus. Die langsame Pyrolyse maximiert den Ertrag an Biokohle, was sie ideal macht, wenn das feste Produkt Ihr primäres Ziel ist.

Die schnelle Pyrolyse arbeitet bei höheren Temperaturen und produziert mehr Bioöl und Synthesegas. Dieser Ansatz eignet sich besser für Projekte, die auf Energieerzeugung oder Bioraffinerie abzielen.

Die richtige Wahl für Ihr Ziel treffen

Um die wahren Kosten und das Potenzial eines Biokohleprojekts zu bestimmen, müssen Sie zunächst seinen Hauptzweck definieren.

- Wenn Ihr Hauptaugenmerk auf Abfallwirtschaft und Bodenverbesserung liegt: Ein kleineres System kann ideal sein, da der Hauptwert aus der Eliminierung von Abfallentsorgungskosten und der Verbesserung Ihres eigenen Landes resultiert.

- Wenn Ihr Hauptaugenmerk auf der kommerziellen Biokohleproduktion liegt: Eine detaillierte Machbarkeitsstudie ist entscheidend, um eine konsistente, kostengünstige Rohstoffquelle zu sichern und einen hochwertigen Endmarkt zu identifizieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Einnahmen und Energieerzeugung liegt: Ein integriertes Bioraffineriemodell, das Bioöl und Synthesegas auffängt und nutzt, ist notwendig, um mehrere, stabile Einnahmequellen zu schaffen.

Letztendlich hängt ein erfolgreiches Biokohle-Unternehmen von einem ganzheitlichen Verständnis des gesamten wirtschaftlichen und operativen Ökosystems ab, von der Rohstoffbeschaffung bis zur endgültigen Marktanwendung.

Zusammenfassungstabelle:

| Kostenfaktor | Wichtige Überlegungen | Auswirkungen auf die Endkosten |

|---|---|---|

| Rohmaterial | Art (Holz, Gülle usw.), Beschaffung und Transportkosten. | Oft der größte variable Kostenfaktor; kann ein Nettoaufwand oder eine Gutschrift sein. |

| Investitionsausgaben (CAPEX) | Größe der Pyrolyseanlage (kleine landwirtschaftliche Anlage vs. große Industrieanlage). | Höhere Anschaffungskosten für Großanlagen, aber niedrigere Kosten pro Tonne. |

| Betriebskosten (OPEX) | Arbeitskräfte, Energie für die Trocknung, Wartung und Logistik. | Laufende Kosten, beeinflusst durch Automatisierung und Systemeffizienz. |

| Einnahmenausgleich | Wert von Kohlenstoffzertifikaten, Verkauf von Nebenprodukten (Synthesegas, Bioöl). | Kann die Nettokosten erheblich senken und die Rentabilität verbessern. |

Bereit, die Kosten und die Rentabilität Ihres Biokohleprojekts genau zu bewerten?

Der Wert von 230 $/Tonne ist nur der Ausgangspunkt. Ihre spezifischen Kosten und Ihr Umsatzpotenzial hängen von Ihrem einzigartigen Rohmaterial, Ihren Betriebszielen und Ihrer Technologieauswahl ab. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien zur Analyse der Biomasse- und Biokohlequalität und hilft Ihnen, von Anfang an datengesteuerte Entscheidungen zu treffen.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Lösungen Ihnen helfen können, Ihren Pyrolyseprozess zu optimieren, die Biokohlequalität zu validieren und Ihre Investitionsrendite zu maximieren.

Holen Sie sich eine persönliche Beratung

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Labor-Backenbrecher

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

Andere fragen auch

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess