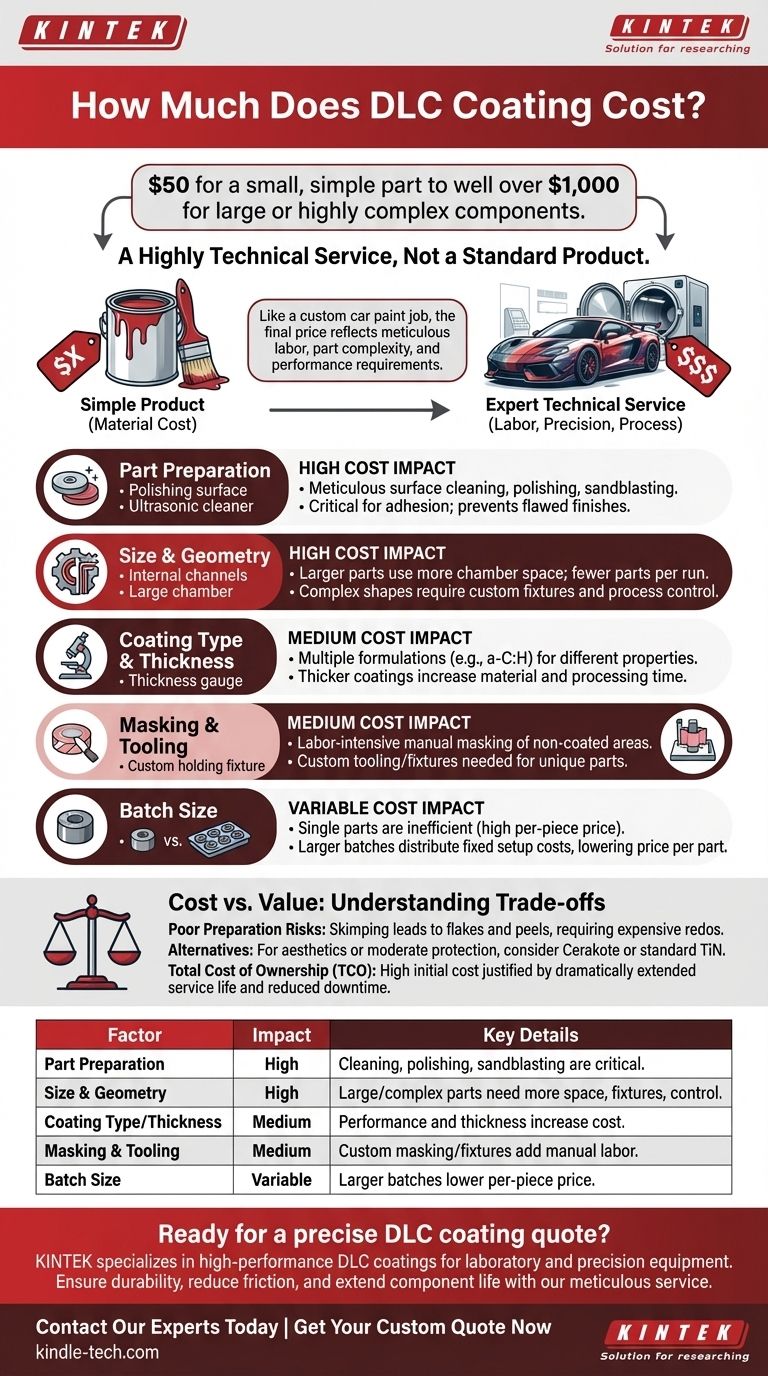

Als direkte Antwort: DLC-Beschichtungen können zwischen 50 US-Dollar für ein kleines, einfaches Teil und weit über 1.000 US-Dollar für große oder hochkomplexe Komponenten kosten. Diese große Spanne ergibt sich daraus, dass Sie keine Ware kaufen, sondern eine hochtechnische Dienstleistung. Der Endpreis spiegelt direkt die Arbeitszeit, die Präzision und die spezifischen Prozesse wider, die für Ihren einzigartigen Artikel erforderlich sind.

Der Endpreis einer DLC (Diamond-Like Carbon)-Beschichtung ist kein einfacher Posten. Er ist ein umfassender Kostenfaktor, der die akribische Oberflächenvorbereitung, die Teilekomplexität und die spezifischen Leistungsanforderungen der Anwendung widerspiegelt.

Warum es keinen „Standardpreis“ für DLC gibt

Die DLC-Beschichtung ist weniger mit dem Kauf einer Dose Farbe zu vergleichen als vielmehr mit der Beauftragung einer maßgeschneiderten Lackierung für ein Showcar. Die Materialkosten spielen eine Rolle, aber der dominierende Aufwand sind die Fachkenntnisse, die für die einwandfreie Vorbereitung der Oberfläche und die Anwendung der Beschichtung erforderlich sind.

Der Prozess findet in einer Vakuumkammer mittels einer Technik namens Physical Vapor Deposition (PVD) statt. Die Einrichtung, der Betrieb und die Zeit in dieser Kammer sind wesentliche Kostentreiber, und diese Kosten müssen durch die zu beschichtenden Teile gerechtfertigt werden.

Wichtige Faktoren, die die Kosten für DLC-Beschichtungen bestimmen

Um zu verstehen, wofür Sie ein Angebot erhalten, müssen Sie die Dienstleistung in ihre Kernkomponenten zerlegen. Der Preis baut sich von Grund auf auf diesen fünf Faktoren auf.

Teilevorbereitung

Dies ist oft der wichtigste Kostenfaktor. Die darunterliegende Oberfläche muss chirurgisch sauber sein und die gewünschte Textur aufweisen, bevor sie in die Beschichtungskammer gelangt.

Jeder Makel, jedes Öl oder jeder mikroskopisch kleine Schmutz auf der Oberfläche wird dauerhaft unter der Beschichtung eingeschlossen, was zu einer fehlerhaften Oberfläche oder einem vollständigen Versagen führt. Zu den üblichen Vorbereitungsschritten gehören Polieren, Sandstrahlen und Ultraschallreinigung.

Größe und Geometrie

Größere Teile nehmen mehr Platz in der PVD-Kammer ein, was bedeutet, dass weniger Teile in einem einzigen Durchgang beschichtet werden können. Dies erhöht die Kosten pro Teil direkt.

Komplexe Formen mit Innenkanälen, scharfen Winkeln oder Sacklöchern sind deutlich schwieriger gleichmäßig zu beschichten. Sie erfordern oft kundenspezifische Vorrichtungen und eine anspruchsvollere Prozesssteuerung, was die Kosten erhöht.

Beschichtungsart und -dicke

Nicht jede DLC ist gleich. Es gibt verschiedene Formulierungen (wie a-C:H), die für unterschiedliche Härtegrade, Reibungskoeffizienten oder chemische Beständigkeit entwickelt wurden. Eine Hochleistungsformulierung kostet mehr.

Ebenso erfordert eine dickere Beschichtung mehr Zeit in der Kammer. Eine typische dekorative Beschichtung kann 2–5 Mikrometer dick sein, während eine industrielle Anwendung mit hoher Beanspruchung eine dickere, teurere Schicht erfordern kann.

Maskierung und Werkzeugbestückung (Tooling)

In vielen Fällen müssen nur bestimmte Oberflächen eines Teils beschichtet werden. Die anderen Bereiche müssen sorgfältig mit einer speziellen Maskierung abgedeckt werden.

Dies ist ein arbeitsintensiver manueller Prozess. Darüber hinaus muss jedes Teil im Inneren der Kammer von einer speziellen Halterung oder Werkzeugbestückung (Tooling) gehalten werden. Für einzigartige Teile muss diese Werkzeugbestückung kundenspezifisch angefertigt werden.

Chargengröße

Bei der DLC-Beschichtung gibt es erhebliche Größenvorteile. Die Kosten für die Einrichtung und den Betrieb der PVD-Kammer sind weitgehend festgelegt, unabhängig davon, ob Sie ein oder hundert Teile beschichten.

Die Beschichtung eines einzelnen, einmaligen Teils ist extrem ineffizient und führt zu den höchsten Stückkosten. Die Beschichtung einer großen Charge verteilt diese Einrichtungskosten und senkt den Preis pro Artikel drastisch.

Die Abwägungen verstehen: Kosten vs. Wert

Ein hoher Preis bedeutet nicht immer den besten Wert, und ein niedriger Preis kann ein ernstes Warnsignal sein.

Die hohen Kosten einer mangelhaften Vorbereitung

Der Versuch, durch Einsparungen bei der Oberflächenvorbereitung Geld zu sparen, ist eine Scheinkalkulation. Dies ist der häufigste Fehlerpunkt bei jeder fortschrittlichen Beschichtung.

Ein schlecht vorbereitetes Teil führt zu einer Beschichtung, die abblättert, sich löst oder Oberflächenfehler aufweist, was eine vollständige und weitaus teurere Wiederholung erfordert.

Ist DLC für Ihre Anwendung überdimensioniert?

DLC bietet Spitzenleistung, aber nicht jede Anwendung benötigt sie. Ihre Hauptvorteile sind extreme Härte und geringe Reibung.

Wenn Ihr Ziel lediglich Farbe und mäßiger Korrosionsschutz ist, könnte eine günstigere Beschichtung wie Cerakote oder ein Standard-Titannitrid (TiN)-PVD eine kosteneffizientere Lösung sein.

Langlebigkeit und Gesamtbetriebskosten

Hohe Anfangskosten für DLC können leicht gerechtfertigt sein, wenn sie die Lebensdauer eines kritischen oder teuren Bauteils dramatisch verlängern.

Berücksichtigen Sie die Kosten für den Austausch des gesamten Teils (oder die Ausfallzeit der Maschine, zu der es gehört) im Vergleich zu den einmaligen Kosten einer Beschichtung, die Verschleiß und Ausfall über Jahre verhindert.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob die Kosten gerechtfertigt sind, müssen Sie den Preis mit Ihrem spezifischen Ziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Langlebigkeit liegt: Konzentrieren Sie sich auf einen Anbieter, der sich auf akribische Oberflächenvorbereitung spezialisiert hat, da dies den Erfolg der Beschichtung mehr als jeder andere Faktor bestimmt.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und mäßiger Verschleißfestigkeit liegt: Eine Standard-DLC-Anwendung ist oft ausreichend; legen Sie Wert auf eine klare Kommunikation mit dem Anwender über das gewünschte Finish (z. B. matt vs. seidenmatt).

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei einem nicht kritischen Teil liegt: Bewerten Sie objektiv, ob die Vorteile von DLC notwendig sind oder ob eine günstigere Beschichtung Ihre Anforderungen angemessen erfüllen könnte.

Letztendlich ist die Betrachtung von DLC als langfristige Investition in Leistung und Haltbarkeit der Schlüssel zur Beurteilung seiner wahren Kosten.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Kosten | Wichtige Details |

|---|---|---|

| Teilevorbereitung | Hoch | Akribische Reinigung, Polierung und Sandstrahlen sind entscheidend für die Haftung und Qualität der Beschichtung. |

| Größe & Geometrie | Hoch | Große oder komplexe Teile benötigen mehr Kammerplatz, kundenspezifische Vorrichtungen und komplexe Prozesssteuerung. |

| Beschichtungsart/Dicke | Mittel | Hochleistungsformulierungen und dickere Beschichtungen erhöhen Material- und Bearbeitungszeit. |

| Maskierung & Tooling | Mittel | Kundenspezifische Maskierung und Vorrichtungen für einzigartige Teile verursachen erhebliche manuelle Arbeitskosten. |

| Chargengröße | Variabel | Größere Chargen verteilen die festen Einrichtungskosten und senken den Stückpreis drastisch. |

Bereit für ein präzises Angebot für Ihr DLC-Beschichtungsprojekt?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-DLC-Beschichtungen für Ihre Laborgeräte und Präzisionskomponenten. Unsere Expertise gewährleistet eine akribische Oberflächenvorbereitung und -anwendung, was eine Beschichtung garantiert, die die Haltbarkeit verbessert, die Reibung reduziert und die Lebensdauer Ihrer kritischen Teile verlängert.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und erfahren Sie, wie unsere DLC-Beschichtungsdienste langfristigen Mehrwert für Ihre spezifische Anwendung bieten können.

Holen Sie sich jetzt Ihr individuelles Angebot

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

Andere fragen auch

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen