Im Kern ist die chemische Gasphasenabscheidung (CVD) eine Synthesemethode, die zur Herstellung hochreiner fester Materialien, einschließlich Nanomaterialien, direkt aus einem Gas verwendet wird. Bei diesem Prozess wird ein flüchtiger chemischer Vorläufer (Precursor) in eine Reaktionskammer eingebracht, wo er unter Hitze zersetzt wird oder reagiert, wodurch sich ein neues Material Atom für Atom auf einer Substratoberfläche abscheidet und wächst. Dieses kontrollierte Wachstum ermöglicht die Herstellung hochgeordneter Nanostrukturen wie dünner Schichten und Kohlenstoffnanoröhren.

Obwohl CVD oft als Beschichtungstechnik wahrgenommen wird, handelt es sich bei der CVD für Nanomaterialien im Grunde um einen „Bottom-Up“-Fertigungsprozess. Er nutzt kontrollierte gasphasenchemische Reaktionen, um hochstrukturierte Materialien mit bemerkenswerter Präzision direkt auf einem Zielsubstrat wachsen zu lassen.

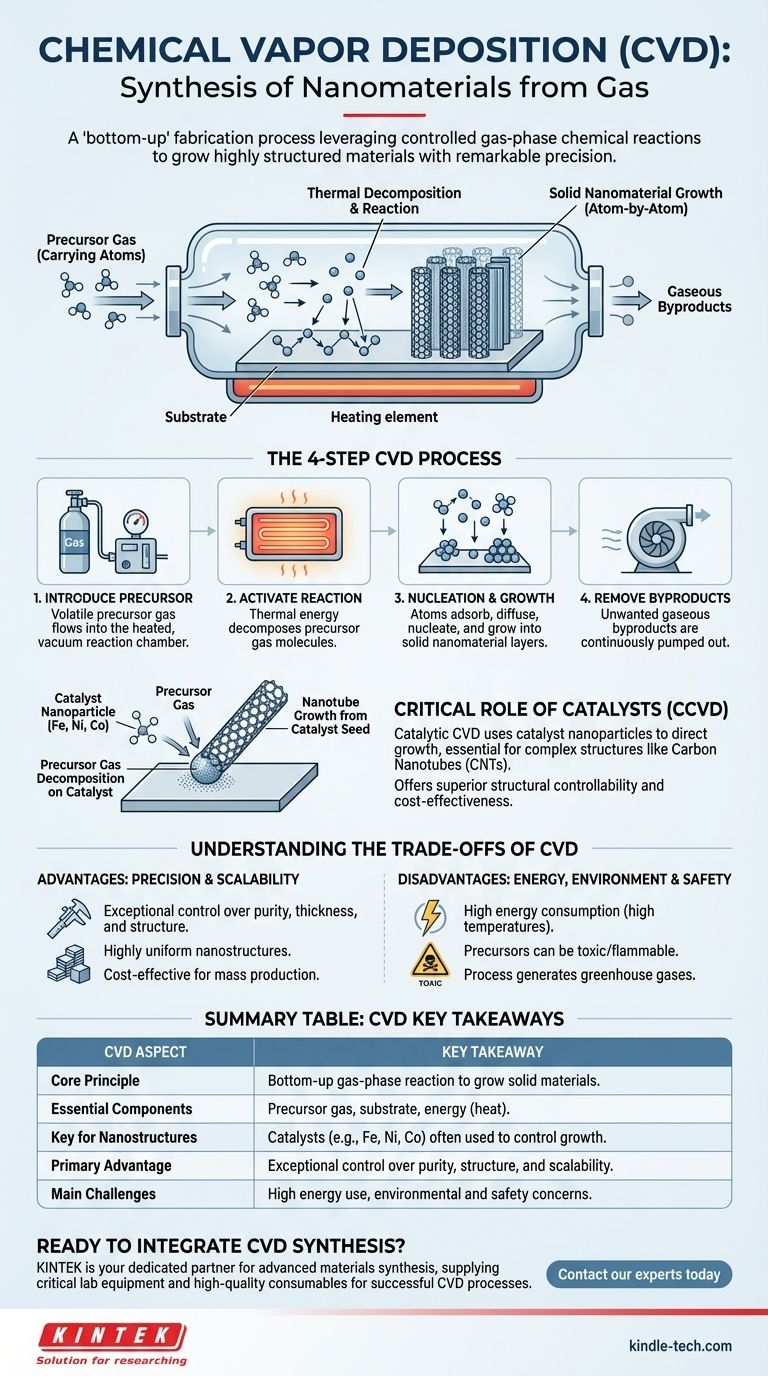

Der CVD-Prozess: Vom Gas zur festen Nanostruktur

CVD ist keine einzelne Aktion, sondern eine Abfolge sorgfältig kontrollierter physikalischer und chemischer Ereignisse. Das Verständnis jedes Schrittes zeigt, wie ein einfaches Gas in ein komplexes Nanomaterial umgewandelt werden kann.

Die Kernkomponenten: Precursor, Substrat und Energie

Der gesamte Prozess basiert auf drei Schlüsselelementen. Der Precursor ist eine flüchtige gasförmige Verbindung, die die Atome für das Endmaterial enthält. Das Substrat ist die Oberfläche oder das Werkstück, auf dem das Nanomaterial wachsen soll. Schließlich wird Energie, typischerweise in Form hoher Hitze, zugeführt, um die notwendigen chemischen Reaktionen anzutreiben.

Schritt 1: Einbringen des Precursor-Gases

Der Prozess beginnt damit, dass das Substrat in eine abgedichtete Reaktionskammer gebracht wird, die oft unter Vakuum gehalten wird. Ein Trägergas transportiert dann das flüchtige Precursor-Gas in diese Kammer und sorgt dafür, dass es über das Substrat strömt.

Schritt 2: Aktivierung der chemischen Reaktion

Die Kammer und das Substrat werden auf eine spezifische Reaktionstemperatur erhitzt. Diese thermische Energie führt dazu, dass die Precursor-Gasmoleküle instabil werden und sich entweder zersetzen (zerfallen) oder mit anderen in der Kammer vorhandenen Gasen reagieren.

Schritt 3: Keimbildung und Wachstum auf dem Substrat

Die zersetzten Atome oder Moleküle adsorbieren auf der heißen Substratoberfläche. Sie diffundieren dann über die Oberfläche, um stabile „Keimbildungsstellen“ zu finden, an denen sie beginnen, Bindungen einzugehen und die ersten Keime des festen Materials zu bilden. Im Laufe der Zeit lagern sich weitere Atome an diesen Stellen an, wodurch die Nanostruktur Schicht für Schicht zu einem Film, Draht oder einer Röhre heranwächst.

Schritt 4: Entfernen der Nebenprodukte

Die chemischen Reaktionen erzeugen das gewünschte feste Material sowie unerwünschte gasförmige Nebenprodukte. Diese Abfallgase desorbieren von der Oberfläche und werden kontinuierlich aus der Kammer abgepumpt, sodass eine reine, feste Nanostruktur auf dem Substrat zurückbleibt.

Die entscheidende Rolle von Katalysatoren bei der Nanomaterialsynthese

Für die Herstellung spezifischer, komplexer Nanostrukturen wie Kohlenstoffnanoröhren (CNTs) reicht Standard-CVD oft nicht aus. Hier wird ein Katalysator unerlässlich.

Warum Katalysatoren unerlässlich sind

Ein Katalysator bietet eine spezifische, energetisch günstige Stelle, an der die chemische Reaktion stattfinden kann. Bei der Nanomaterialsynthese dienen winzige Nanopartikel eines Katalysators (wie Eisen, Nickel oder Kobalt) als Keime, die das Wachstum des Materials mit einer spezifischen Struktur steuern.

Wie katalytische CVD (CCVD) funktioniert

Bei der katalytischen CVD (CCVD) wird das Substrat zunächst mit einer Schicht von Katalysator-Nanopartikeln beschichtet. Wenn das Precursor-Gas (z. B. ein Kohlenwasserstoff zur Herstellung von CNTs) eingeleitet und erhitzt wird, zersetzt es sich selektiv nur auf der Oberfläche dieser Katalysatorpartikel. Die Kohlenstoffatome ordnen sich dann an und wachsen von dem Katalysator nach außen heraus, wodurch eine hochstrukturierte Röhre entsteht. Dieses Verfahren ist der Hauptansatz für CNTs, da es eine überlegene strukturelle Steuerbarkeit bietet und sehr kosteneffizient ist.

Die Kompromisse der CVD verstehen

Wie jeder fortschrittliche Herstellungsprozess bietet CVD ein Gleichgewicht zwischen starken Vorteilen und erheblichen Herausforderungen, die berücksichtigt werden müssen.

Vorteil: Präzision und Skalierbarkeit

Der Hauptvorteil von CVD ist die außergewöhnliche Kontrolle über die Reinheit, Dicke und Struktur des Endmaterials. Da Materialien Atom für Atom aufgebaut werden, können hochuniforme und geordnete Nanostrukturen erzeugt werden. Der Prozess ist zudem für die Massenproduktion gut skalierbar und kosteneffizient.

Nachteil: Hoher Energieverbrauch

CVD ist ein energieintensiver Prozess. Die hohen Temperaturen, die zur Auslösung der chemischen Reaktionen erforderlich sind, verbrauchen erhebliche Mengen an Energie, was zu den Betriebskosten und dem gesamten Energie-Fußabdruck des Herstellungsprozesses beiträgt.

Nachteil: Umwelt- und Sicherheitsbedenken

Die bei der CVD verwendeten chemischen Precursoren können giftig, entzündlich oder korrosiv sein, was strenge Sicherheitsprotokolle erfordert. Darüber hinaus kann der Syntheseprozess selbst Treibhausgase und andere Nebenprodukte erzeugen, die zur Ökotoxizität beitragen, was eine sorgfältige Bewirtschaftung der Abfallströme zur Begrenzung der Umweltauswirkungen erforderlich macht.

Die richtige Wahl für Ihr Ziel treffen

CVD ist ein leistungsstarkes und vielseitiges Werkzeug, aber seine Eignung hängt vollständig von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, strukturell definierten Nanomaterialien (wie CNTs) liegt: Die katalytische CVD ist aufgrund ihrer außergewöhnlichen Kontrolle über Wachstum und Skalierbarkeit die Industriestandardmethode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung gleichmäßiger dünner Schichten im Nanomaßstab liegt: CVD ist eine ideale Wahl, da es eine gleichmäßige, konforme Schicht liefert, die komplexe Oberflächen mit hoher Präzision beschichten kann.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Umweltauswirkungen liegt: Sie müssen die spezifischen erforderlichen Precursoren und Betriebstemperaturen kritisch bewerten, da diese die Haupttreiber für den ökologischen Fußabdruck und die Gesamtkosten von CVD sind.

Letztendlich geht es bei der Beherrschung der CVD darum, eine chemische Reaktion in der Gasphase präzise zu steuern, um funktionale Materialien Atom für Atom aufzubauen.

Zusammenfassungstabelle:

| CVD-Aspekt | Wichtigste Erkenntnis |

|---|---|

| Grundprinzip | Ein „Bottom-Up“-Prozess, der gasphasenbasierte Reaktionen nutzt, um feste Materialien auf einem Substrat wachsen zu lassen. |

| Wesentliche Komponenten | Precursor-Gas, Substrat und Energie (Wärme). |

| Schlüssel für Nanostrukturen | Katalysatoren (z. B. Fe-, Ni-, Co-Nanopartikel) werden häufig eingesetzt, um das Wachstum von Materialien wie Kohlenstoffnanoröhren zu steuern. |

| Hauptvorteil | Außergewöhnliche Kontrolle über Materialreinheit, Dicke und Struktur; hohe Skalierbarkeit. |

| Größte Herausforderungen | Hoher Energieverbrauch und potenzielle Umwelt-/Sicherheitsbedenken hinsichtlich Precursoren und Nebenprodukten. |

Bereit, die CVD-Synthese in Ihren Laborarbeitsablauf zu integrieren?

Die Bewältigung der Komplexität der chemischen Gasphasenabscheidung erfordert nicht nur Fachwissen, sondern auch die richtigen, hochreinen Geräte und Verbrauchsmaterialien. Ob Sie Kohlenstoffnanoröhren der nächsten Generation entwickeln oder gleichmäßige dünne Schichten abscheiden – die Qualität Ihrer Precursoren, Substrate und Reaktorkomponenten ist entscheidend für die Erzielung präziser, reproduzierbarer Ergebnisse.

KINTEK ist Ihr engagierter Partner für die fortschrittliche Materialssynthese. Wir sind spezialisiert auf die Lieferung der kritischen Laborgeräte und hochwertigen Verbrauchsmaterialien, auf die sich Forscher und Ingenieure für erfolgreiche CVD-Prozesse verlassen. Von robusten Reaktionskammern bis hin zu Präzisionskatalysatoren und Substraten – wir liefern die grundlegenden Werkzeuge für Innovation.

Lassen Sie uns Ihnen helfen, Ihre CVD-Abläufe für überlegene Leistung und Effizienz zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Herausforderungen bei der Nanomaterialsynthese zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschung und Entwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit