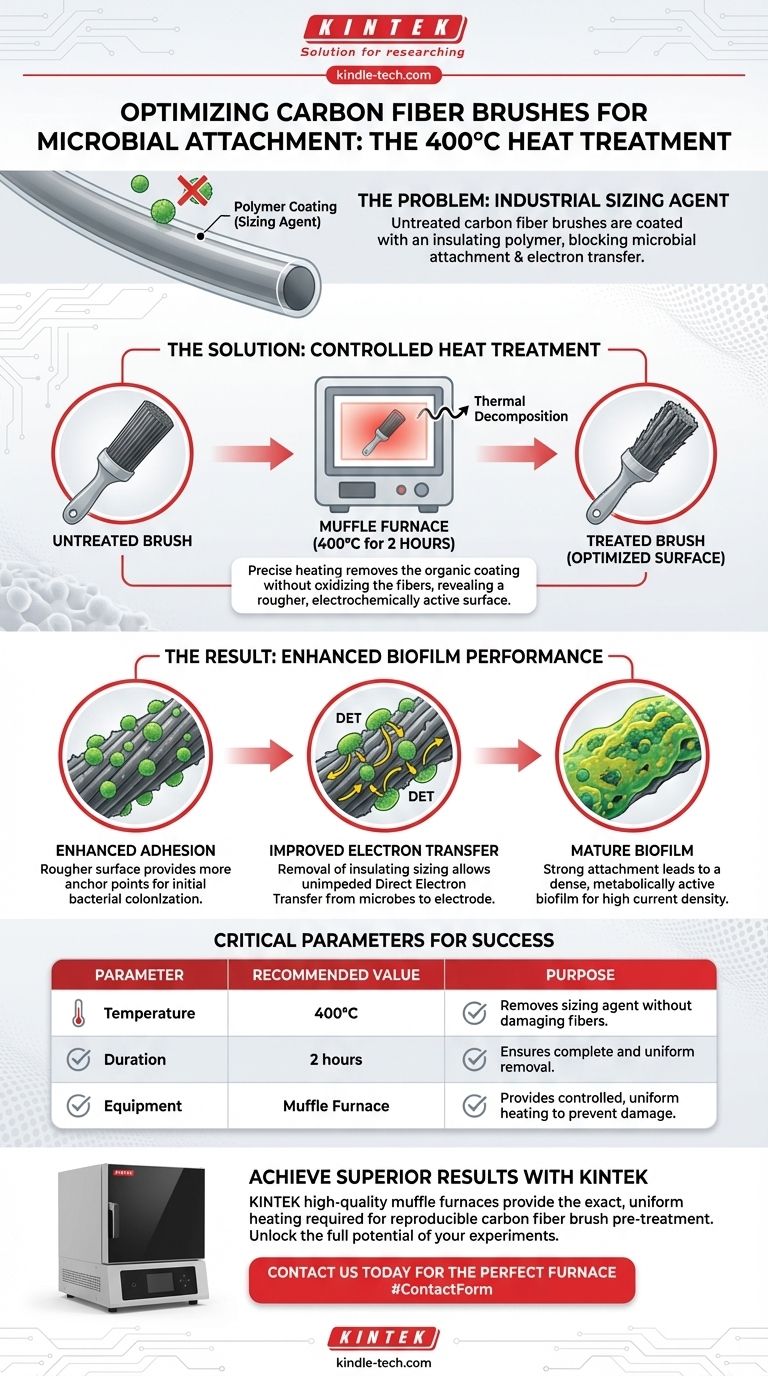

Um eine Kohlenstofffaserbürste ordnungsgemäß vorzubehandeln, müssen Sie sie 2 Stunden lang bei 400°C in einem Muffelofen erhitzen. Diese Wärmebehandlung dient dazu, das industrielle Schlichtemittel von den Fasern zu entfernen. Das Ergebnis ist eine rauere, elektrochemisch aktivere Oberfläche, die deutlich besser geeignet ist, einen robusten mikrobiellen Biofilm anzuziehen und aufrechtzuerhalten.

Das Kernproblem besteht darin, dass hergestellte Kohlenstofffasern mit einer Schutzschicht aus Polymer überzogen sind, die die mikrobielle Anhaftung blockiert. Die Wärmebehandlung dient nicht dem „Reinigen“ der Bürste, sondern der grundlegenden Veränderung ihrer Oberflächenchemie, um sie zu einer gastfreundlichen und funktionalen Elektrode für Mikroorganismen zu machen.

Das „Warum“ hinter der Wärmebehandlung

Unbehandelte Kohlenstofffaserbürsten eignen sich direkt aus der Verpackung schlecht für mikrobielle Anwendungen. Der Grund liegt in einer nicht leitenden Beschichtung, die während der Herstellung aufgetragen wird.

Was ist ein Schlichtemittel?

Ein Schlichtemittel ist eine dünne Polymerbeschichtung, ähnlich einer Stärke oder Epoxidharz, die während der Produktion auf Kohlenstofffasern aufgetragen wird.

Dieses Mittel dient dazu, die spröden Fasern während der Handhabung und des Webens vor Beschädigungen zu schützen. Für bioelektrochemische Anwendungen ist diese Schutzschicht jedoch eine Barriere, die verhindert, dass Mikroben direkten physischen und elektrischen Kontakt mit dem Kohlenstoff herstellen.

Die Rolle der hohen Temperatur

Das Erhitzen der Bürste auf 400°C liefert genügend thermische Energie, um dieses polymere Schlichtemittel zu zersetzen und abzubrennen.

Diese Temperatur wird sorgfältig gewählt, da sie hoch genug ist, um die organische Beschichtung zu entfernen, aber niedrig genug, um die darunter liegende Kohlenstofffaserstruktur nicht zu oxidieren oder zu beschädigen, was ihre Integrität und Leitfähigkeit beeinträchtigen würde.

Das Ergebnis: Eine optimierte Oberfläche

Nach der Behandlung wird die Oberfläche der Kohlenstofffaser auf zwei kritische Weisen verändert.

Erstens wird sie deutlich rauer, was die mikroskopische Oberfläche vergrößert und mehr Ankerpunkte für die anfängliche bakterielle Adhäsion bietet. Zweitens werden elektrochemisch aktive Stellen auf dem Kohlenstoff freigelegt, die für den Elektronentransfer unerlässlich sind.

Auswirkungen auf die Biofilmbildung und Leistung

Dieser einfache Vorbehandlungsschritt hat direkte und tiefgreifende Auswirkungen auf die Leistung jedes bioelektrochemischen Systems, wie z. B. einer mikrobiellen Brennstoffzelle (MFC).

Verbesserte mikrobielle Adhäsion

Die neu aufgeraute und chemisch aktive Oberfläche wirkt als überlegenes Substrat für die anfängliche Anhaftung von Mikroben. Dies ist der kritische erste Schritt zur Bildung eines gesunden Biofilms. Eine Oberfläche ohne diese Behandlung ist für eine effektive Besiedlung zu glatt und inert.

Verbesserter Elektronentransfer

Die Hauptfunktion einer Kohlenstofffaserbürstenanode besteht darin, Elektronen von Mikroben aufzunehmen. Das Schlichtemittel ist ein elektrischer Isolator. Durch dessen Entfernung schaffen Sie einen direkten, ungehinderten Weg für den Direkten Elektronentransfer (DET) von der bakteriellen Membran zur Elektrode.

Eine Grundlage für einen ausgereiften Biofilm

Eine starke anfängliche Anhaftung führt zur Entwicklung eines dichten, kompakten und metabolisch aktiven Biofilms. Dieser ausgereifte Biofilm ist das, was eine hohe Leistung antreibt und zu einer größeren Stromdichte und einer effizienteren Abfallumwandlung oder Energieerzeugung führt.

Verständnis der kritischen Parameter

Der Erfolg der Behandlung hängt von der Einhaltung des spezifischen Protokolls ab. Abweichungen von der festgelegten Temperatur oder Zeit können zu suboptimalen Ergebnissen oder sogar zur Beschädigung Ihrer Materialien führen.

Warum 400°C der optimale Punkt ist

Wenn die Temperatur zu niedrig ist, wird das Schlichtemittel nicht vollständig entfernt, wodurch eine isolierende Barriere auf den Fasern zurückbleibt. Wenn die Temperatur zu hoch ist, riskieren Sie die Oxidation der Kohlenstofffasern, was ihre Leitfähigkeit verringern und sie spröde machen kann.

Die Bedeutung der Dauer

Eine Dauer von 2 Stunden stellt sicher, dass die Wärme in die gesamte dichte Struktur der Bürste eindringt und das Schlichtemittel vollständig zersetzt wird. Kürzere Behandlungszeiten können zu einer ungleichmäßigen oder unvollständigen Entfernung führen, was zu einer inkonsistenten Leistung über die gesamte Elektrode führt.

Die Notwendigkeit eines Muffelofens

Ein Muffelofen ist von entscheidender Bedeutung, da er eine hochkontrollierte und gleichmäßige Heizumgebung bietet. Die Verwendung einer weniger präzisen Methode wie eines Brenners oder eines Standardofens kann zu Hotspots führen, was zu einer ungleichmäßigen Behandlung und möglichen Schäden an den Fasern führt.

Die richtige Wahl für Ihr Ziel treffen

Die ordnungsgemäße Vorbehandlung ist kein optionaler Schritt; sie ist grundlegend für den Erfolg Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der anfänglichen Besiedlung liegt: Diese Wärmebehandlung ist der effektivste Weg, um eine Oberfläche zu schaffen, die physisch und chemisch empfänglich für Bakterien ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hohen Stromdichte liegt: Die Entfernung des isolierenden Schlichtemittels ist unabdingbar, um den effizienten Elektronentransfer zu ermöglichen, der hohe elektrische Ströme erzeugt.

- Wenn Ihr Hauptaugenmerk auf der experimentellen Reproduzierbarkeit liegt: Die strikte Einhaltung des Protokolls von 400°C für 2 Stunden in einem kalibrierten Muffelofen stellt sicher, dass jede von Ihnen vorbereitete Anode identisch ist, was für zuverlässige Daten unerlässlich ist.

Indem Sie dieses Verfahren verstehen und korrekt anwenden, bereiten Sie die Bühne für ein leistungsstarkes und erfolgreiches bioelektrochemisches System.

Zusammenfassungstabelle:

| Vorbehandlungsparameter | Empfohlener Wert | Zweck |

|---|---|---|

| Temperatur | 400°C | Entfernt Schlichtemittel, ohne Kohlenstofffasern zu beschädigen. |

| Dauer | 2 Stunden | Gewährleistet eine vollständige und gleichmäßige Entfernung der Beschichtung. |

| Ausrüstung | Muffelofen | Bietet kontrollierte, gleichmäßige Erwärmung zur Vermeidung von Schäden. |

| Ergebnis | Rauere, elektrochemisch aktive Oberfläche | Verbessert die mikrobielle Anhaftung und den Elektronentransfer für einen robusten Biofilm. |

Sind Sie bereit, in Ihrer bioelektrochemischen Forschung überlegene Leistungen zu erzielen?

KINTEK ist spezialisiert auf die präzisen Laborgeräte, die für Ihren Erfolg unerlässlich sind. Unsere hochwertigen Muffelöfen bieten die exakte, gleichmäßige Erwärmung, die für eine zuverlässige Vorbehandlung von Kohlenstofffaserbürsten erforderlich ist, und gewährleisten so konsistente und reproduzierbare Ergebnisse in Ihren Studien zu mikrobiellen Brennstoffzellen oder Biofilmen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um den perfekten Ofen für Ihre Laboranforderungen zu finden und das volle Potenzial Ihrer Experimente auszuschöpfen.

Visuelle Anleitung

Ähnliche Produkte

- Leitfähiges Kohlenstofftuch, Kohlenstoffpapier, Kohlenstofffilz für Elektroden und Batterien

- Elektrodenpolier-Material für elektrochemische Experimente

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Behälter

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

Andere fragen auch

- Was ist die ideale Betriebsumgebung für eine Glaskohlenstoffplatte? Optimale Leistung und Langlebigkeit gewährleisten

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Welche Materialeigenschaften hat Kohlepapier? Hohe Leitfähigkeit & Porosität für Ihr Labor erschließen

- Wie sollte Kohlenstoffgewebe, das für die Hochtemperaturelektrolyse verwendet wird, nach dem Betrieb behandelt werden? Irreversible oxidative Schäden verhindern

- Was sind die gängigen Anwendungen für Kohlenstofftuch? Entfesseln Sie sein Potenzial in Energie- und elektrochemischen Systemen