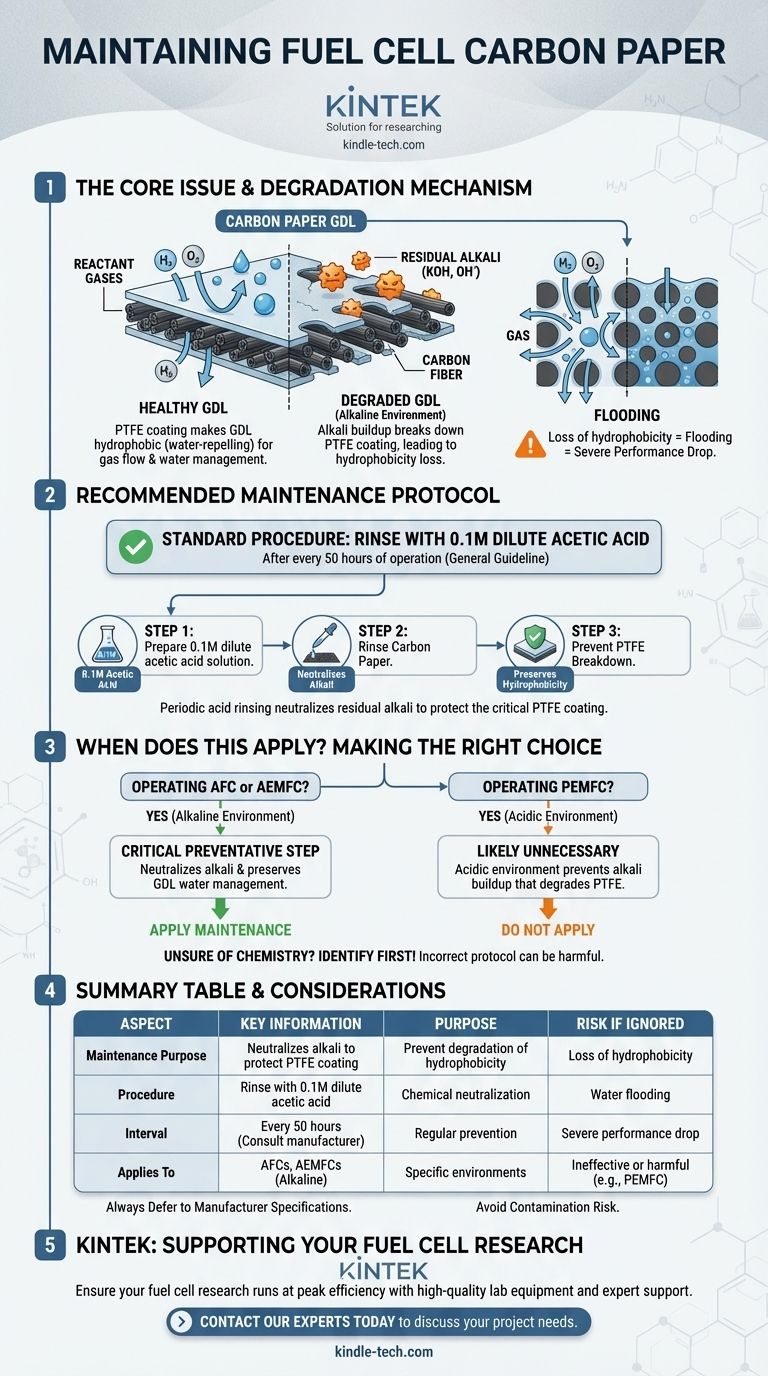

Um Kohlepapier aus einer Brennstoffzelle ordnungsgemäß zu warten, muss es periodisch behandelt werden, um dem chemischen Abbau entgegenzuwirken. Das Standardverfahren besteht darin, das Kohlepapier nach jeweils 50 Betriebsstunden mit einer 0,1M verdünnten Essigsäurelösung zu spülen. Diese Maßnahme dient speziell dazu, jegliche verbleibende Alkaliablagerung zu neutralisieren, was wiederum den Abbau der kritischen Polytetrafluorethylen (PTFE)-Beschichtung des Papiers verhindert.

Das Kernproblem ist nicht das Kohlepapier selbst, sondern der Abbau seiner hydrophoben PTFE-Beschichtung durch Alkalibildung während des Betriebs. Das periodische, sanfte Säurespülen ist eine vorbeugende Maßnahme, um dieses Alkali zu neutralisieren und die Fähigkeit der Komponente, Wasser zu managen, zu erhalten und eine konstante Brennstoffzellenleistung zu gewährleisten.

Die Rolle von Kohlepapier in einer Brennstoffzelle

Um die Wartung zu verstehen, muss man zuerst die Funktion verstehen. Kohlepapier dient als Gasdiffusionsschicht (GDL), eine Komponente mit zwei kritischen Aufgaben.

Funktion 1: Diffusion von Reaktantengasen

Die Hauptaufgabe der GDL besteht darin, als poröser Weg zu fungieren. Sie ermöglicht es den Reaktantengasen, wie Wasserstoff und Sauerstoff, vom Strömungsfeldkanal zu wandern und sich gleichmäßig über die Oberfläche der Katalysatorschicht zu verteilen, wo die elektrochemischen Reaktionen stattfinden.

Funktion 2: Wassermanagement

Die zweite Aufgabe der GDL ist das Wassermanagement. Sie muss das entstehende Wasser aus der Zelle austreten lassen, um eine „Überflutung“ (Flooding) zu verhindern, und gleichzeitig dazu beitragen, eine angemessene Luftfeuchtigkeit für die effiziente Funktion der Protonenaustauschmembran aufrechtzuerhalten. Dieses Wassermanagement wird durch eine spezielle Beschichtung erreicht.

Die Bedeutung der PTFE-Beschichtung

Kohlepapier wird mit PTFE (Teflon) behandelt, was es hydrophob oder wasserabweisend macht. Diese Eigenschaft ist unerlässlich. Sie zwingt flüssiges Wasser, aus den Poren auszutreten, und hält diese für den Gasfluss offen. Ohne diese hydrophobe Eigenschaft würde das Papier wassergesättigt werden, was den Durchfluss der Reaktanten blockiert und zu einem drastischen Leistungsabfall der Brennstoffzelle führt.

Den Abbau-Mechanismus verstehen

Die angegebene Wartung zielt direkt auf den chemischen Abbau der PTFE-Beschichtung ab. Dieser Abbau tritt am häufigsten in bestimmten Arten von Brennstoffzellen auf.

Die Quelle der Alkalibildung

Dieses Wartungsprotokoll ist speziell relevant für Brennstoffzellen, die in einer alkalischen Umgebung arbeiten, wie Alkalische Brennstoffzellen (AFCs) oder Anionenaustauschmembran-Brennstoffzellen (AEMFCs). In diesen Systemen kann ein alkalisches Elektrolyt oder eine alkalische Umgebung Reste von Alkali (wie Kaliumhydroxid, KOH) auf der GDL hinterlassen.

Wie Alkali PTFE beschädigt

Alkalische Substanzen, insbesondere Hydroxidionen (OH⁻), können die extrem stabilen Kohlenstoff-Fluor-Bindungen, aus denen das PTFE-Polymer besteht, chemisch angreifen. Dieser Prozess baut die Beschichtung langsam ab und löst sie von den Kohlenstofffasern.

Die Folge: Verlust der Hydrophobie

Wenn das PTFE abgebaut wird, verliert das Kohlepapier seine wasserabweisenden Eigenschaften. Es wird hydrophil (wasseranziehend), was zur Blockierung der Poren durch flüssiges Wasser führt. Dieser Zustand, bekannt als Flooding (Überflutung), entzieht dem Katalysator Brennstoff und Oxidationsmittel und führt zu einem starken und oft irreversiblen Leistungsverlust.

Häufige Fallstricke und Überlegungen

Obwohl das Verfahren einfach ist, ist sein Kontext entscheidend. Eine falsche Anwendung kann kontraproduktiv sein.

Dieses Protokoll ist nicht universell

Diese Wartung ist sehr spezifisch für Brennstoffzellen mit alkalischer Umgebung. Sie ist im Allgemeinen nicht notwendig für die gängigeren Protonenaustauschmembran-Brennstoffzellen (PEMFCs), die in einer sauren Umgebung arbeiten und nicht unter Alkalibildung leiden. Die Anwendung von Säure in diesem Kontext wäre überflüssig.

Kontaminationsrisiko

Jedes Wartungsverfahren birgt das Risiko einer Kontamination. Die Verwendung von unreinem Wasser oder Säure oder der unsachgemäße Umgang mit dem empfindlichen Kohlepapier kann Fremdstoffe einbringen, die den Katalysator oder die Membran der Brennstoffzelle schädigen.

Immer die Herstellerangaben beachten

Das Intervall von 50 Stunden ist eine allgemeine Richtlinie. Die genaue Art der Brennstoffzelle, ihre Betriebsbedingungen und die verwendeten spezifischen Materialien bestimmen den idealen Wartungsplan. Konsultieren Sie immer zuerst die Dokumentation Ihres Komponenten- oder Systemherstellers.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie die folgenden Richtlinien, um zu entscheiden, ob dieses Verfahren für Ihre Arbeit relevant ist.

- Wenn Sie eine alkalische Brennstoffzelle (AFC) oder AEMFC betreiben: Dieses periodische Essigsäurespülen ist ein kritischer Präventionsschritt, um Alkali zu neutralisieren und die Wassermanagementfähigkeit der GDL zu erhalten.

- Wenn Sie eine Protonenaustauschmembran-Brennstoffzelle (PEMFC) betreiben: Dieses Verfahren ist wahrscheinlich unnötig, da die saure Betriebsumgebung die Art der Alkalibildung verhindert, die PTFE abbaut.

- Wenn Sie sich über die Chemie Ihrer Brennstoffzelle nicht sicher sind: Ihr erster Schritt ist die Identifizierung, da die Anwendung des falschen Wartungsprotokolls unwirksam oder sogar schädlich für die Komponenten sein kann.

Letztendlich ist das Verständnis der zugrunde liegenden Chemie Ihres Systems der Schlüssel zu effektiver Wartung und zuverlässiger Leistung.

Zusammenfassungstabelle:

| Aspekt | Wichtige Informationen |

|---|---|

| Zweck der Wartung | Neutralisiert Alkalibildung, um den Abbau der hydrophoben PTFE-Beschichtung zu verhindern. |

| Empfohlenes Verfahren | Spülen mit 0,1M verdünnter Essigsäurelösung. |

| Typisches Intervall | Nach jeweils 50 Betriebsstunden (Herstellerspezifikationen beachten). |

| Gilt für | Brennstoffzellen mit alkalischer Umgebung (AFCs, AEMFCs). Nicht für Standard-PEMFCs. |

| Hauptrisiko bei Nichtbeachtung | Verlust der Hydrophobie, was zu Wasserüberflutung und starkem Leistungsabfall führt. |

Stellen Sie sicher, dass Ihre Brennstoffzellenforschung oder Ihr Betrieb mit der richtigen Laborausrüstung und fachkundiger Unterstützung Spitzenleistung erbringt.

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die den präzisen Anforderungen von Laboren gerecht werden. Ob Sie Brennstoffzellen der nächsten Generation entwickeln oder kritische Systeme warten, zuverlässige Komponenten sind der Schlüssel.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Brennstoffzellenprojekte unterstützen und Ihnen helfen können, eine optimale Leistung aufrechtzuerhalten.

Visuelle Anleitung

Ähnliche Produkte

- Elektrochemische Elektrolysezelle mit Gasdiffusion und Flüssigkeitsströmungsreaktionszelle

- Anpassbare Brennstoffzellenstapelkomponenten für vielfältige Anwendungen

- Anpassbare CO2-Reduktions-Flowzelle für NRR-, ORR- und CO2RR-Forschung

- FS elektrochemische Wasserstoff-Brennstoffzellen für vielfältige Anwendungen

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

Andere fragen auch

- Was ist der Zweck der Verwendung eines Fritte-Glasrohrs in einer Drei-Elektroden-Zelle? Verbesserung der Genauigkeit von Vanadium-Redox-Tests

- Was sind die Vorteile der Verwendung eines PTFE-Abscheidungstanks für EPD? Erzielen Sie unübertroffene Beschichtungspräzision auf Edelstahl

- Was sind die Hauptfunktionen einer Hochleistungs-Elektrolysezelle im eCO2R-Prozess? Optimieren Sie Ihre Laborergebnisse

- Was ist der Zweck der Doppelglasschichtstruktur in der H-Typ-Elektrolysezelle? Präzise Temperaturregelung erreichen

- Welche Vorsichtsmaßnahmen sind hinsichtlich der Temperatur bei der Verwendung einer Elektrolysezelle aus reinem PTFE zu treffen? Gewährleisten Sie sichere & genaue Experimente