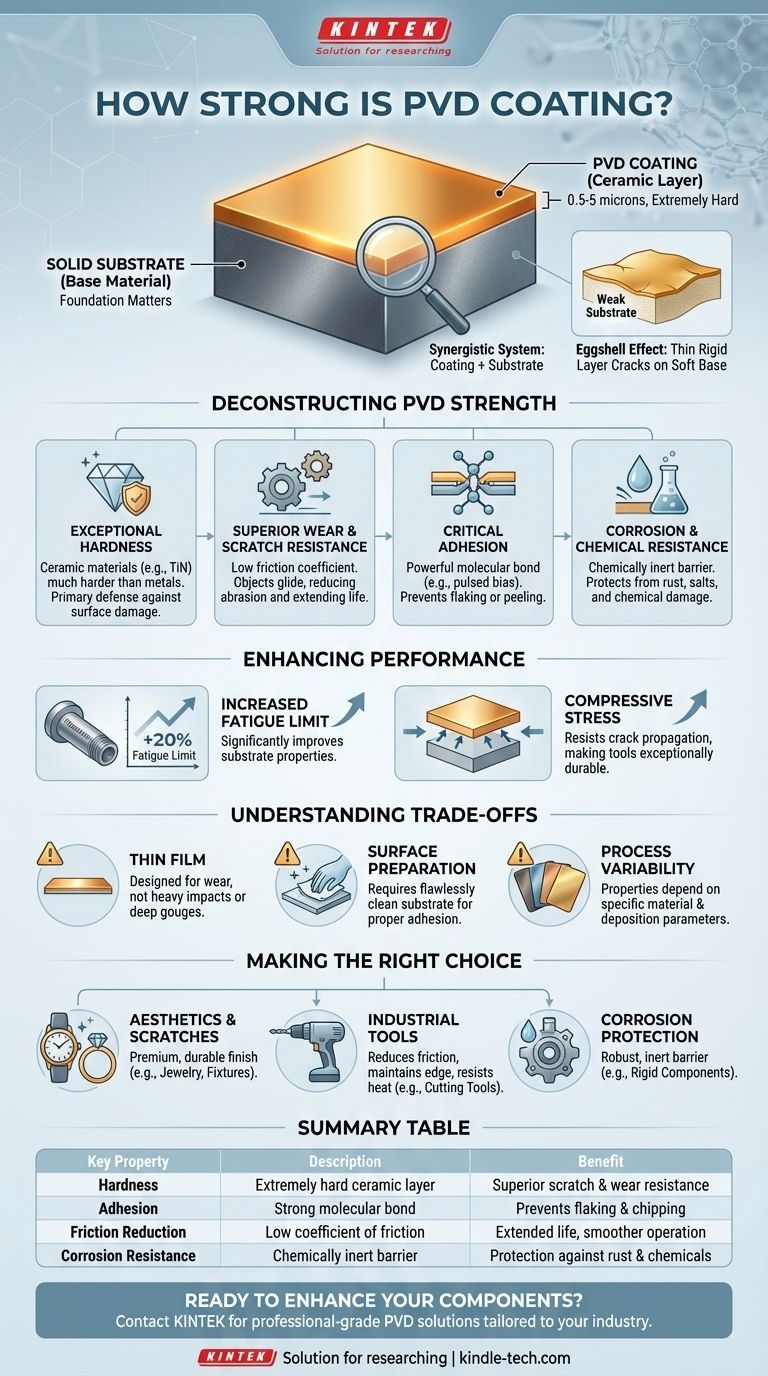

Genauer gesagt ist die Festigkeit einer Physical Vapor Deposition (PVD)-Beschichtung kein einzelner Wert, sondern eine Kombination von Eigenschaften. Sie erzeugt eine extrem harte, dünne Keramikschicht auf einer Oberfläche, die hochgradig widerstandsfähig gegen Verschleiß, Korrosion und Reibung ist. Die wahre Festigkeit der Beschichtung ist jedoch grundlegend an die Härte und die Vorbereitung des darunter liegenden Materials gebunden, mit dem sie verbunden ist.

Die Kernbotschaft ist, dass PVD kein eigenständiger Schutzschild ist; es ist eine oberflächliche Verbesserung. Ihre bemerkenswerte Haltbarkeit ergibt sich aus der Bildung eines synergistischen Systems mit dem Basismaterial, das dessen Oberflächenhärte und Verschleißfestigkeit erhöht, aber sie kann ein schwaches Substrat nicht ausgleichen.

Die „Stärke“ von PVD entschlüsselt

Wenn wir über die „Stärke“ einer PVD-Beschichtung sprechen, beziehen wir uns tatsächlich auf mehrere unterschiedliche, messbare Eigenschaften, die zusammenwirken, um eine hochbelastbare Oberfläche zu schaffen.

Außergewöhnliche Härte

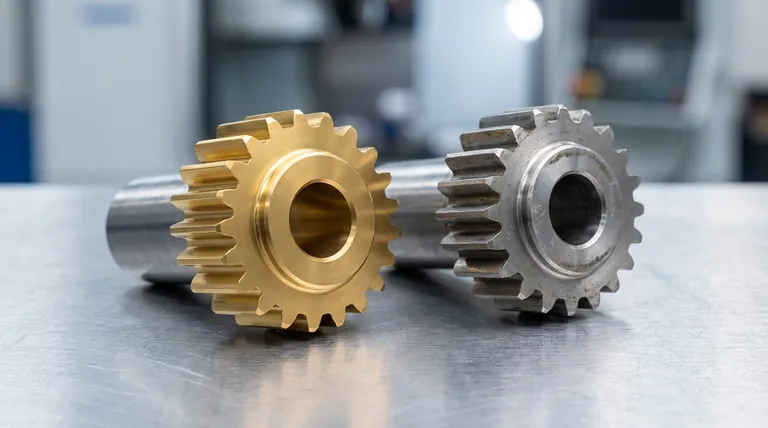

PVD-Beschichtungen sind oft keramische Materialien wie Titannitrid (TiN), die von Natur aus viel härter sind als die meisten Metalle. Bei diesem Verfahren wird eine sehr dünne – typischerweise 0,5 bis 5 Mikrometer dicke – aber dicht gepackte Schicht auf das Substrat aufgebracht.

Diese zusätzliche Härte ist der primäre Schutz gegen Oberflächenschäden.

Überlegene Verschleiß- und Kratzfestigkeit

Härte führt direkt zu einer ausgezeichneten Beständigkeit gegen Abnutzung, Abrieb und Kratzer. Das Verfahren reduziert auch den Reibungskoeffizienten der Oberfläche erheblich.

Eine reibungsärmere Oberfläche führt dazu, dass Objekte eher darüber gleiten, anstatt sich einzugraben und einen Kratzer zu verursachen, wodurch das makellose Aussehen und die funktionale Lebensdauer des Teils dramatisch verlängert werden.

Die entscheidende Rolle der Haftung

Eine Beschichtung ist nur so stark wie ihre Verbindung zum Substrat. PVD erzeugt eine starke Bindung auf molekularer Ebene, wodurch sichergestellt wird, dass die Beschichtung nicht leicht abplatzt, absplittert oder sich ablöst.

Moderne PVD-Verfahren nutzen Technologien wie gepulste Bias-Systeme, um das Beschichtungsmaterial physikalisch in die Oberfläche des Substrats einzubringen und so eine außergewöhnlich starke und integrierte Verbindung zu schaffen.

Korrosions- und chemische Beständigkeit

Die PVD-Schicht wirkt als chemisch inerte Barriere zwischen dem Substrat und seiner Umgebung. Dies schützt das darunter liegende Metall vor Oxidation (Rost), Korrosion durch Salz und Schäden durch viele Chemikalien.

Es ist eine Partnerschaft: Das Substrat- und Beschichtungssystem

Eine PVD-Beschichtung sollte nicht isoliert betrachtet werden. Ihre Leistung hängt vollständig von dem Material ab, auf das sie aufgetragen wird, wodurch ein Verbundsystem entsteht, in dem beide Teile zusammenarbeiten müssen.

Das Fundament zählt

Stellen Sie sich PVD wie eine dünne Eisschicht vor. Auf einer festen Granitplatte ist dieses Eis unglaublich hart und schwer zu brechen. Auf weichem Schlamm jedoch wird jeder Druck den Schlamm verformen, und das „starke“ Eis wird sofort reißen.

In ähnlicher Weise verhindert das Aufbringen einer harten PVD-Beschichtung auf ein weiches Material wie Aluminium keine Dellen. Wenn sich das Basismaterial durch einen Aufprall verformt, kann die dünne, starre PVD-Schicht obenauf reißen – ein Phänomen, das als „Eierschale-Effekt“ bekannt ist.

Wie PVD die Leistung verbessert

Wenn PVD auf ein geeignetes Substrat aufgebracht wird, verbessert es dessen inhärente Eigenschaften dramatisch. Beispielsweise wurde gezeigt, dass eine Titannitrid (TiN)-Beschichtung auf einer hochfesten Titanlegierung die Ermüdungsgrenze um über 20 % erhöht.

Während der Abkühlphase des PVD-Prozesses bildet die Beschichtung einen Zustand der Druckspannung. Diese innere Spannung hilft, die Bildung und Ausbreitung mikroskopischer Risse zu verhindern, was PVD-beschichtete Werkzeuge für anspruchsvolle Aufgaben wie das Fräsen außergewöhnlich langlebig macht.

Die Kompromisse verstehen

Obwohl PVD sehr effektiv ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zur korrekten Anwendung.

Es ist ein dünner Film

Die Beschichtung ist außergewöhnlich hart, aber auch außergewöhnlich dünn. Sie wurde entwickelt, um vor Kratzern und Abnutzung zu schützen, nicht um die Energie eines schweren Aufpralls zu absorbieren oder eine tiefe Kerbe zu verhindern, die das Basismetall verformt.

Die Bedeutung der Oberflächenvorbereitung

Die Leistung von PVD hängt entscheidend von einem makellos sauberen und glatten Substrat ab. Jegliche Oberflächenunebenheiten, Öle oder Verunreinigungen beeinträchtigen die Haftung und führen zu einem vorzeitigen Versagen der Beschichtung.

Nicht jede PVD ist gleich

Der Begriff „PVD“ beschreibt einen Prozess, nicht ein einzelnes Material. Die endgültigen Eigenschaften – Farbe, Härte, Reibungskoeffizient – hängen vollständig von dem spezifischen keramischen Material ab, das abgeschieden wird (z. B. TiN, CrN, AlTiN), und den genauen Parametern des Abscheidungsprozesses.

Die richtige Wahl für Ihre Anwendung treffen

Setzen Sie PVD strategisch dort ein, wo seine spezifischen Stärken Ihr Kernproblem lösen.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und Kratzfestigkeit liegt (z. B. Uhren, Schmuck, Armaturen): PVD ist eine ausgezeichnete Wahl und bietet ein langlebiges Finish mit einem Premium-Look.

- Wenn Ihr Hauptaugenmerk auf der Leistung von Industriewerkzeugen liegt (z. B. Bohrer, Fräser): PVD ist unerlässlich, um die Werkzeuglebensdauer durch Reduzierung der Reibung, Beibehaltung einer scharfen Schneide und Widerstandsfähigkeit gegen Hochtemperaturverschleiß zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsschutz bei starren Komponenten liegt: PVD bietet eine robuste und inerte Barriere, die weitaus haltbarer ist als herkömmliche Farben oder Beschichtungen.

Betrachten Sie PVD letztendlich nicht als einfache Schutzschicht, sondern als eine strategische technische Entscheidung zur Verbesserung der Oberflächenleistung eines sorgfältig ausgewählten Materials.

Zusammenfassungstabelle:

| Schlüsseleigenschaft | Beschreibung | Vorteil |

|---|---|---|

| Härte | Extrem harte Keramikschicht (z. B. TiN) | Überlegene Kratz- und Verschleißfestigkeit |

| Haftung | Starke molekulare Bindung zum Substrat | Verhindert Abplatzen und Absplittern |

| Reibungsreduzierung | Niedriger Reibungskoeffizient | Verlängerte Teilelebensdauer und reibungsloserer Betrieb |

| Korrosionsbeständigkeit | Chemisch inerte Barriere | Schutz vor Rost und Chemikalien |

Bereit, Ihre Komponenten mit PVD-Beschichtungen in professioneller Qualität zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich PVD-Beschichtungslösungen, die auf Branchen wie Luft- und Raumfahrt, Medizingeräte und Präzisionswerkzeuge zugeschnitten sind. Unsere Expertise stellt sicher, dass Ihre Substrate eine optimale Oberflächenverbesserung für maximale Haltbarkeit und Leistung erhalten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Beschichtungen Ihre spezifischen Verschleiß-, Korrosions- oder Reibungsprobleme lösen können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Muffelofen-Bodenhub-Muffelofen

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

Andere fragen auch

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten