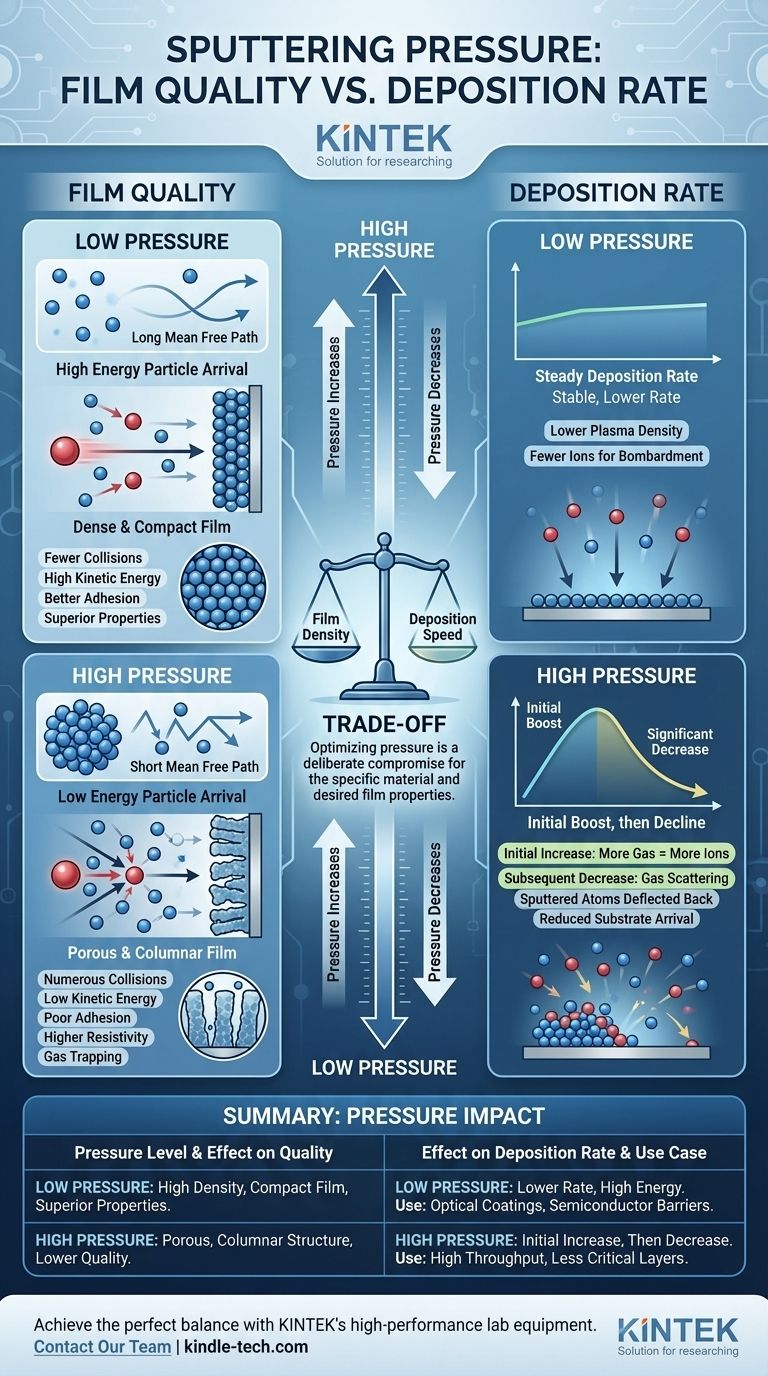

Beim Sputtern ist der Gasdruck ein grundlegender Steuerparameter mit einem direkten und oft konkurrierenden Einfluss auf die Filmqualität und die Abscheidungsrate. Im Allgemeinen führt der Betrieb bei einem niedrigeren Arbeitsdruck zu einer höheren Energie der Partikel, die auf dem Substrat ankommen, was das Wachstum dichter, qualitativ hochwertiger Filme fördert. Umgekehrt kann eine Erhöhung des Drucks zunächst die Sputterrate bis zu einem gewissen Punkt steigern, dies jedoch oft auf Kosten der Filmqualität aufgrund erhöhter Partikelkollisionen und Energieverlust.

Die zentrale Herausforderung bei der Einstellung Ihres Sputterdrucks besteht darin, den inhärenten Kompromiss zwischen Abscheidungsgeschwindigkeit und endgültiger Filmqualität zu navigieren. Es gibt keinen einzigen „besten“ Druck; die optimale Einstellung ist ein bewusster Kompromiss, der auf das spezifische abzuscheidende Material und die gewünschten Eigenschaften des Endfilms zugeschnitten ist.

Die Physik: Wie der Gasdruck den Prozess steuert

Um das Ergebnis zu steuern, müssen Sie zuerst den Mechanismus verstehen. Der Gasdruck ist nicht nur eine Zahl auf einer Anzeige; er verändert die Umgebung zwischen der Sputter-Target und Ihrem Substrat grundlegend.

Steuerung der mittleren freien Weglänge

Das kritischste Konzept ist die mittlere freie Weglänge: die durchschnittliche Strecke, die ein Partikel (ein Ion oder ein gesputtertes Atom) zurücklegt, bevor es mit einem Gasatom kollidiert.

- Bei niedrigem Druck gibt es weniger Gasatome, was zu einer langen mittleren freien Weglänge führt.

- Bei hohem Druck gibt es viele Gasatome, was zu einer kurzen mittleren freien Weglänge führt.

Dieser einzelne Faktor bestimmt die Energie und Richtung aller Partikel in der Kammer.

Bestimmung der Partikelenergie

Die Energie, mit der gesputterte Atome auf Ihrem Substrat ankommen, ist für die Filmqualität von größter Bedeutung. Der Druck ist der primäre Regler zur Steuerung dieser Energie.

Bei niedrigem Druck erleiden gesputterte Atome auf ihrem Weg vom Target nur wenige oder keine Kollisionen. Sie erreichen das Substrat mit hoher kinetischer Energie, was für die Bildung dichter Filme vorteilhaft ist.

Bei hohem Druck erleiden dieselben Atome zahlreiche Kollisionen mit dem Hintergrundgas. Jede Kollision raubt ihnen Energie, wodurch sie mit sehr geringer Energie auf dem Substrat ankommen.

Wie sich der Druck direkt auf die Filmqualität auswirkt

Die Energie der ankommenden Atome überträgt sich direkt auf die Mikrostruktur und die physikalischen Eigenschaften des abgeschiedenen Films.

Niedriger Druck: Dichterer, qualitativ hochwertigerer Film

Wenn Atome mit hoher Energie ankommen (aufgrund von niedrigem Druck), haben sie genügend Mobilität, um sich auf der Substratoberfläche zu bewegen. Dies ermöglicht es ihnen, sich an energetisch günstige Stellen in der Gitterstruktur des Films einzulagern.

Das Ergebnis ist ein dichterer, kompakterer Film mit weniger Poren oder Pinholes. Dies führt im Allgemeinen zu besserer Haftung, überlegenen optischen oder elektrischen Eigenschaften und höherer innerer Integrität.

Hoher Druck: Poröser, qualitativ minderwertigerer Film

Wenn Atome mit geringer Energie ankommen (aufgrund von hohem Druck), „bleiben sie im Grunde dort haften, wo sie landen“. Ihnen fehlt die Energie, um sich in eine optimale Struktur umzuordnen.

Dies erzeugt eine eher poröse, säulenförmige Filmstruktur mit signifikanten Lücken zwischen den Körnern. Diese Filme weisen oft eine schlechte Haftung, einen höheren elektrischen Widerstand auf und können Sputtergas einschließen, was im Laufe der Zeit zu hoher innerer Spannung und Instabilität führt.

Die komplizierte Auswirkung auf die Sputterrate

Der Zusammenhang zwischen Druck und Abscheidungsrate ist nicht linear und kann irreführend sein, wenn er nicht richtig verstanden wird.

Die anfängliche Raterhöhung

Ausgehend von einem sehr niedrigen Druck führt eine leichte Druckerhöhung zu mehr Gasatomen (typischerweise Argon), die ionisiert werden können. Dies erhöht die Dichte des Plasmas und die Anzahl der Ionen, die zur Bombardierung des Targets zur Verfügung stehen, was wiederum die Rate erhöht, mit der Material vom Target gesputtert wird.

Der Wendepunkt und die Ratenabnahme

Wenn der Druck jedoch weiter ansteigt, beginnen zwei negative Effekte zu dominieren.

Erstens wird die Gasatomwolke in der Nähe des Targets so dicht, dass sie die bombardierenden Ionen streuen kann, was die Effizienz des Sputterprozesses selbst verringert.

Zweitens und wichtiger ist, dass die gesputterten Atome auf ihrem Weg zum Substrat zunehmend gestreut werden. Sie können zurück zum Target oder an die Kammerwände abgelenkt werden und so niemals Ihre Probe erreichen. Dies führt dazu, dass die tatsächliche Abscheidungsrate auf dem Substrat erheblich abnimmt, selbst wenn Material noch mit hoher Geschwindigkeit vom Target entfernt wird.

Die Kompromisse verstehen

Die Optimierung eines Sputterprozesses ist eine Übung im Ausbalancieren konkurrierender Faktoren. Der Druck steht im Mittelpunkt dieser Herausforderung.

Das Dilemma zwischen Rate und Qualität

Der Kernkompromiss ist klar: Das Streben nach der höchstmöglichen Abscheidungsrate durch Erhöhung des Drucks führt fast immer zu Lasten der Filmqualität. Der Druck, der die schnellste Abscheidung ergibt, ist selten der Druck, der den dichtesten und funktionalsten Film ergibt.

Der Uniformitätsfaktor

Bei sehr niedrigen Drücken kann die Abscheidung eher „sichtlinienabhängig“ werden, was die Schichtdickenuniformität über große oder komplex geformte Substrate verringern kann. Ein etwas höherer Druck kann die Gasstreuung zu Ihrem Vorteil nutzen und einen diffuseren Fluss von Atomen erzeugen, der Oberflächen gleichmäßiger beschichten kann, allerdings auf Kosten der Dichte.

Wechselwirkung mit der Leistung

Der Druck wirkt nicht isoliert. Wie beim HF-Sputtern erwähnt, erhöht auch die Erhöhung der Leistung die Energie des Ionenbeschusses. Daher kann ein Prozess bei niedrigem Druck manchmal durch einen Prozess bei höherem Druck mit deutlich mehr Leistung nachgeahmt werden, dies führt jedoch zu eigenen Komplexitäten in Bezug auf Substraterwärmung und Target-Degradation.

Einstellung des richtigen Drucks für Ihr Ziel

Ihre Wahl des Betriebsdrucks muss vom Endziel für Ihren spezifischen Film bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmdichte und Leistung liegt (z. B. optische Beschichtungen, Halbleiterbarrieren): Beginnen Sie mit dem niedrigsten stabilen Druck, den Ihr System aufrechterhalten kann, und erhöhen Sie ihn nur, wenn es unbedingt erforderlich ist, um Spannung oder Uniformität zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für eine weniger kritische Anwendung liegt (z. B. einfache Metallschichten, dekorative Beschichtungen): Experimentieren Sie, um den Druck zu finden, der die Spitzenabscheidungsrate liefert, aber stellen Sie sicher, dass die Filmhaftung und -integrität innerhalb Ihrer akzeptablen Grenzen bleiben.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen 3D-Form liegt: Möglicherweise ist ein mäßig höherer Druck erforderlich, um die Gasstreuung zu fördern, dies muss jedoch sorgfältig abgewogen werden, um die Bildung eines übermäßig porösen und qualitativ minderwertigen Films zu vermeiden.

Letztendlich geht es bei der Beherrschung des Sputterdrucks darum, die Energie Ihrer abscheidenden Atome zu verstehen und zu kontrollieren, um die präzise Filmstruktur aufzubauen, die Sie benötigen.

Zusammenfassungstabelle:

| Druckniveau | Auswirkung auf die Filmqualität | Auswirkung auf die Abscheidungsrate | Typischer Anwendungsfall |

|---|---|---|---|

| Niedriger Druck | Hohe Dichte, kompakte Filme, überlegene Eigenschaften | Niedrigere Rate, aber energiereiches Ankommen | Optische Beschichtungen, Halbleiterbarrieren |

| Hoher Druck | Poröse, säulenförmige Struktur, geringere Qualität | Anfängliche Raterhöhung, dann Abnahme aufgrund von Streuung | Hochdurchsatz, weniger kritische Schichten |

Haben Sie Schwierigkeiten, Ihren Sputterprozess für die perfekte Balance zwischen Filmqualität und Abscheidungsrate zu optimieren? KINTEK ist spezialisiert auf Hochleistungslaborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Sputtersystems und der richtigen Parameter, um effizient dichte, qualitativ hochwertige Filme zu erzielen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Welche Nachteile hat die Pulvermetallurgie? Wesentliche Einschränkungen bei Festigkeit und Größe

- Was ist der HIP-Prozess von Metall? Perfekte Dichte für kritische Komponenten erreichen

- Welche Art von Prozess ist Sintern? Ein Leitfaden zur Festkörperfusion für stärkere Materialien

- Wie lange dauert die schnelle Pyrolyse? Erzielen Sie hohe Bioöl-Ausbeuten in unter 2 Sekunden

- Was ist die praktische Bedeutung der Analyse von Deaktivierungsmechanismen homogener Katalysatoren? Effizienz steigern

- Was verursacht Fehler in der IR-Spektroskopie? Beherrschen Sie die Probenvorbereitung, um häufige Fehler zu vermeiden

- Erfordert Löten höhere Temperaturen als Weichlöten? Ja, und hier ist der Grund, warum das wichtig ist.

- Wie viel kostet Röntgenfluoreszenzanalyse (RFA) pro Probe? Budgetierung für Präzision in der Materialanalyse