Es gibt keine einzige Standarddicke für ein Sputtertarget. Die Abmessung hängt stark vom spezifischen Sputtersystem ab, wobei typische Dicken für das Targetmaterial selbst zwischen 3 Millimetern und 25 Millimetern (etwa 1/8 Zoll bis 1 Zoll) liegen. Dies unterscheidet sich grundlegend von der Dicke der erzeugten Beschichtung, die Tausende Male dünner ist und in Nanometern oder Angström gemessen wird.

Die Dicke eines Sputtertargets ist keine universelle Konstante, sondern ein kritischer Designparameter. Sie wird durch die spezifischen Anforderungen des Sputterwerkzeugs, die physikalischen Eigenschaften des Targetmaterials und die gewünschte Betriebslebensdauer und thermische Leistung des Prozesses bestimmt.

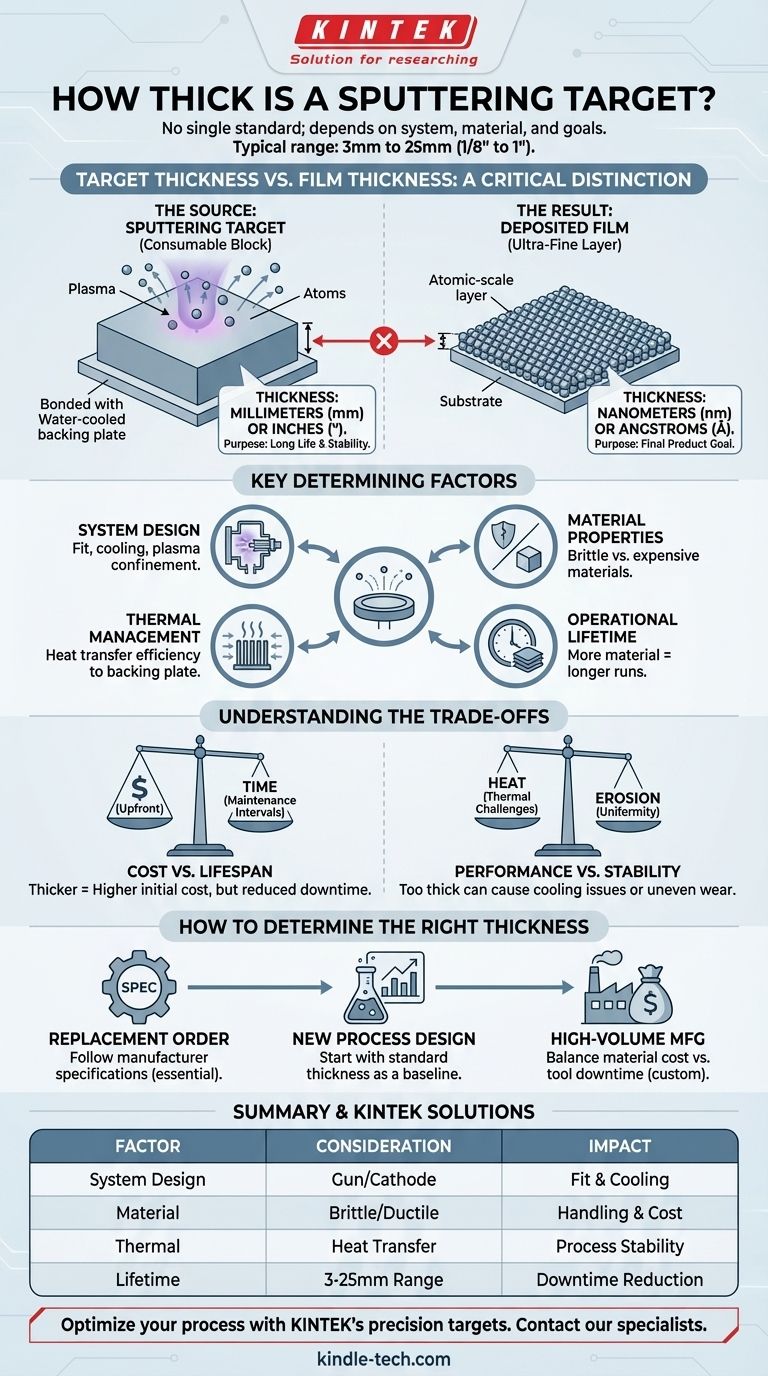

Targetdicke vs. Filmdicke: Eine kritische Unterscheidung

Ein häufiger Verwechslungspunkt ist die Vermischung der physikalischen Abmessungen des Ausgangsmaterials (des Targets) mit den Abmessungen des Endprodukts (des Dünnfilms). Das Verständnis dieses Unterschieds ist wesentlich.

Das Sputtertarget (Die Quelle)

Ein Sputtertarget ist der massive, feste Materialblock, der während des Abscheideprozesses physikalisch durch Plasma erodiert wird. Es ist eine Verbrauchskomponente, die oft zur thermischen Regelung auf eine wassergekühlte Trägerplatte gebondet wird.

Seine Dicke wird in Millimetern oder Zoll gemessen und bietet ausreichend Material für eine lange Betriebslebensdauer und gewährleistet mechanische Stabilität.

Der abgeschiedene Film (Das Ergebnis)

Der Dünnfilm ist die ultrafeine Materialschicht, die auf ein Substrat abgeschieden wird. Diese Schicht besteht aus den Atomen und Molekülen, die von der Oberfläche des Targets ausgestoßen werden.

Seine Dicke wird in Angström oder Nanometern gemessen, oft nur wenige hundert bis wenige tausend Atomlagen dick. Dies ist das Ziel des Sputterprozesses.

Schlüsselfaktoren, die die Targetdicke bestimmen

Die optimale Dicke für ein Sputtertarget ist ein Gleichgewicht aus mehreren technischen und wirtschaftlichen Faktoren. Es ist niemals eine willkürliche Zahl.

Design des Sputtersystems

Der wichtigste Faktor ist das Design der Sputterkammer und der Kathodenanordnung, oft als "Gun" bezeichnet. Hersteller entwickeln ihre Systeme so, dass sie Targets mit einem bestimmten Durchmesser und einer bestimmten Dicke aufnehmen können, um eine ordnungsgemäße Passung, effektive Kühlung und optimale Plasmabegrenzung zu gewährleisten.

Materialeigenschaften

Die physikalischen Eigenschaften des Targetmaterials spielen eine entscheidende Rolle. Spröde Keramikmaterialien erfordern beispielsweise möglicherweise eine größere Dicke, um Risse während des Bondens oder der Handhabung zu vermeiden. Umgekehrt können extrem teure Materialien wie Gold oder Platin mit einer minimalen Dicke spezifiziert werden, um die Anfangskosten zu senken.

Thermische Regelung

Das Sputtern erzeugt eine erhebliche Wärmemenge. Die Dicke des Targets beeinflusst direkt, wie effizient diese Wärme auf die wassergekühlte Trägerplatte, an die es gebondet ist, übertragen werden kann. Ein übermäßig dickes Target kann zu schlechter Kühlung führen, was dazu führen kann, dass das Target reißt oder die Sputterrate instabil wird.

Gewünschte Betriebslebensdauer

Ein dickeres Target enthält mehr sputterbares Material und hält daher länger, bevor es ausgetauscht werden muss. In der Großserienfertigung werden oft dickere Targets bevorzugt, um die Ausfallzeiten des Werkzeugs zu minimieren, auch wenn die Anfangskosten höher sind.

Die Kompromisse verstehen

Die Wahl oder Spezifikation einer Targetdicke beinhaltet das Abwägen konkurrierender Prioritäten.

Kosten vs. Lebensdauer

Ein dickeres Target hat höhere Materialkosten im Voraus. Es verlängert jedoch die Zeit zwischen den Wartungszyklen, wodurch Arbeitskosten und Geräteausfallzeiten reduziert werden. Die Entscheidung läuft oft auf eine Berechnung der Gesamtbetriebskosten hinaus.

Leistung vs. Stabilität

Während ein dickes Target länger hält, kann es thermische Herausforderungen mit sich bringen. Eine ineffiziente Wärmeabfuhr kann dazu führen, dass sich die Materialeigenschaften ändern oder zu ungleichmäßiger Erosion, bekannt als "Racetrack"-Bildung, führen, was letztendlich den nutzbaren Teil des Targetmaterials reduziert.

Standardisierung vs. Anpassung

Die meisten Forschungs- und Entwicklungssysteme verwenden standardisierte Targetgrößen (z. B. 2 Zoll Durchmesser, 6 mm Dicke) aus Kostengründen und Verfügbarkeit. Große industrielle Systeme verwenden jedoch oft kundenspezifisch entwickelte, größere und manchmal nicht-planare Targets, die für eine bestimmte Anwendung optimiert sind.

So bestimmen Sie die richtige Dicke für Ihre Anforderungen

Der richtige Ansatz hängt vollständig von Ihrem spezifischen Kontext und Ihren Zielen ab.

- Wenn Sie ein Ersatztarget bestellen: Ihr primärer Leitfaden müssen die Spezifikationen des Herstellers Ihres Sputtersystems sein. Abweichungen davon können zu unsachgemäßer Passung, schlechter Kühlung und inkonsistenten Ergebnissen führen.

- Wenn Sie einen neuen Prozess entwerfen: Beginnen Sie mit der für Ihr Werkzeug empfohlenen Standarddicke. Dies bietet eine zuverlässige Basis für die Entwicklung Ihrer Prozessparameter, bevor Sie Optimierungen in Betracht ziehen.

- Wenn Sie sich auf die Großserienfertigung konzentrieren: Ihr Ziel ist es, Materialkosten gegen Werkzeugausfallzeiten abzuwägen. Sie können mit einem Targetlieferanten zusammenarbeiten, um eine Dicke zu spezifizieren, die die Betriebslebensdauer maximiert, ohne die thermische Stabilität zu beeinträchtigen.

Letztendlich ist die Betrachtung der Targetdicke als technischer Parameter – nicht nur als einfache Abmessung – der Schlüssel zu einem stabilen und effizienten Sputterprozess.

Zusammenfassungstabelle:

| Faktor | Typischer Bereich/Überlegung | Wesentliche Auswirkung |

|---|---|---|

| Design des Sputtersystems | Spezifisch für Kathode/Gun | Bestimmt Passung, Kühlung und Plasmastabilität |

| Materialeigenschaften | Spröde Keramiken vs. duktile Metalle | Beeinflusst mechanische Stabilität und Handhabungsanforderungen |

| Thermische Regelung | Dicke beeinflusst Wärmeübertragung zur Trägerplatte | Entscheidend für Prozessstabilität und Vermeidung von Targetschäden |

| Betriebslebensdauer | 3mm bis 25mm (1/8" bis 1") | Dickere Targets halten länger, reduzieren Ausfallzeiten |

Optimieren Sie Ihren Sputterprozess mit den richtigen Targetspezifikationen.

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, einschließlich präzisionsgefertigter Sputtertargets. Egal, ob Sie einen Standardersatz oder eine kundenspezifische Lösung für die Großserienfertigung benötigen, unsere Experten helfen Ihnen bei der Auswahl der idealen Dicke und des Materials, um die Leistung, Lebensdauer und Kosteneffizienz Ihres Werkzeugs zu maximieren.

Kontaktieren Sie noch heute unsere Spezialisten für eine Beratung und stellen Sie sicher, dass Ihr Abscheidungsprozess reibungslos und zuverlässig abläuft.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen