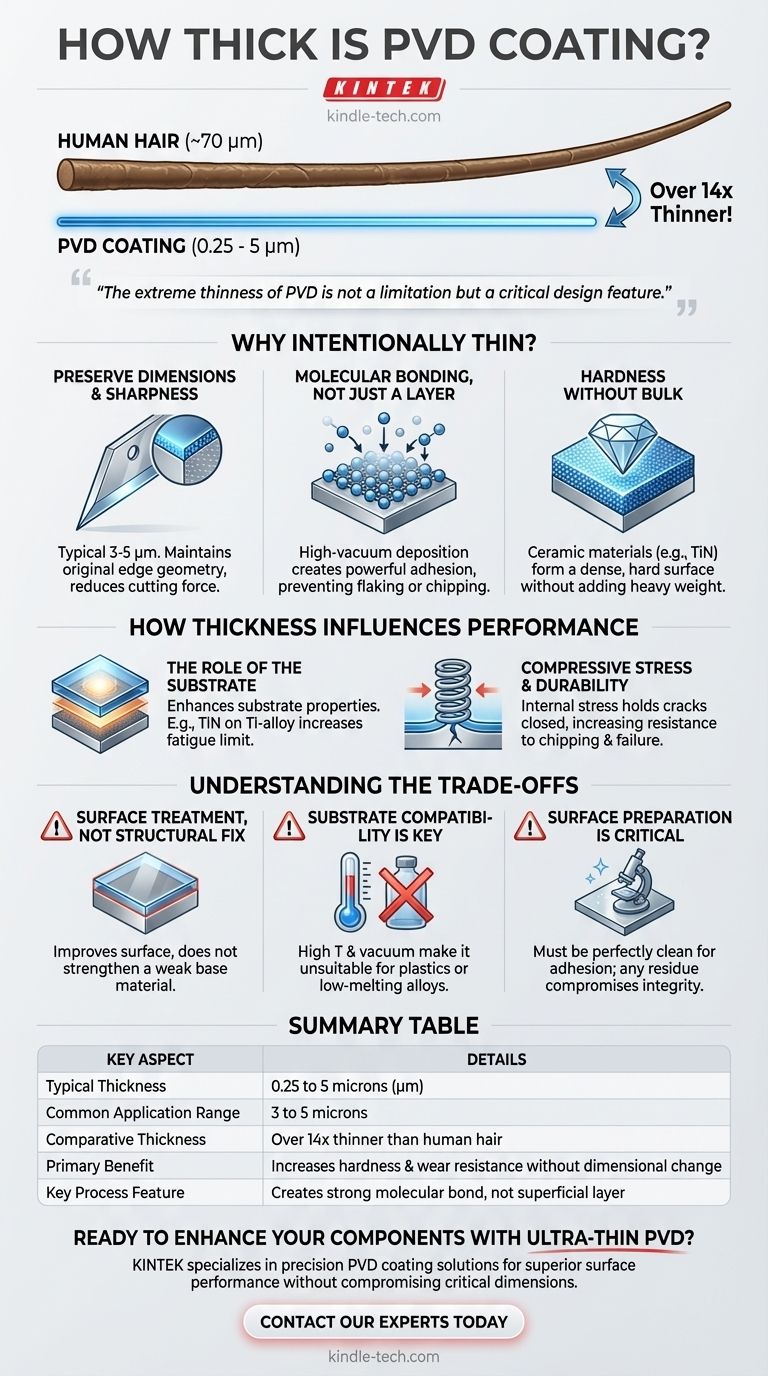

In den meisten technischen Anwendungen ist eine Physical Vapor Deposition (PVD)-Beschichtung außergewöhnlich dünn. Die typische Dicke liegt zwischen 0,25 und 5 Mikrometern (μm), wobei viele Anwendungen im Bereich von 3 bis 5 Mikrometern liegen. Zum Vergleich: Ein einzelnes menschliches Haar ist etwa 70 Mikrometer dick, was eine PVD-Beschichtung über 14-mal dünner macht.

Die extreme Dünnheit von PVD ist keine Einschränkung, sondern ein entscheidendes Konstruktionsmerkmal. Sie ermöglicht eine dramatische Erhöhung der Oberflächenhärte und Verschleißfestigkeit, ohne die präzisen Abmessungen, das Gewicht oder die Schärfe des Teils zu verändern.

Warum PVD-Beschichtungen absichtlich dünn sind

Der Wert einer PVD-Beschichtung liegt in ihrer Fähigkeit, die Oberflächeneigenschaften einer Komponente auf molekularer Ebene grundlegend zu verändern. Ihre Dünnheit ist entscheidend, um dies ohne negative Nebenwirkungen zu erreichen.

Erhaltung kritischer Abmessungen und Schärfe

Bei Komponenten, bei denen Präzision von größter Bedeutung ist, wie z. B. Schneidwerkzeugen, Klingen oder medizinischen Instrumenten, kann jede zusätzliche Dicke die Funktionalität beeinträchtigen.

Eine dünne PVD-Beschichtung, oft nur 3-5 μm, verleiht immense Härte und Gleitfähigkeit, während die ursprüngliche Schärfe einer Klinge erhalten bleibt. Dies reduziert die Schnittkraft und Wärmeentwicklung während des Gebrauchs.

Molekulare Bindung, nicht nur eine Schicht

PVD ist nicht wie Lackieren. Es ist ein Hochvakuum-Abscheidungsprozess, bei dem ein festes Material verdampft und dann Atom für Atom auf das Substrat abgeschieden wird.

Diese Methode, die oft bei Temperaturen zwischen 250 °C und 750 °C durchgeführt wird, erzeugt eine starke molekulare Bindung. Das Ergebnis ist eine Beschichtung mit extrem hoher Haftung, die nicht abblättert oder absplittert.

Härte ohne Masse erreichen

Die unglaubliche Härte von PVD-Beschichtungen stammt von den verwendeten Materialien, die oft Keramiken wie Titannitrid (TiN) sind.

Diese Materialien bilden eine dichte, harte Oberfläche, die das darunterliegende Material vor Verschleiß und Abrieb schützt. Der Schutz kommt von den inhärenten Eigenschaften des Materials, nicht von einer dicken, schweren Schicht.

Wie die Dicke die Leistung beeinflusst

Obwohl dünn, hat die Beschichtung einen tiefgreifenden Einfluss auf die Haltbarkeit und Funktion der Komponente. Sie wirkt im Zusammenspiel mit dem Material, auf das sie aufgetragen wird.

Die Rolle des Substrats

Die Leistung einer PVD-Beschichtung wird durch das darunterliegende Material, das Substrat, bestimmt. Die Beschichtung verbessert die Eigenschaften des Substrats, anstatt sie nur zu überdecken.

Zum Beispiel kann das Auftragen einer Titannitrid (TiN)-Beschichtung auf eine Hochleistungs-Titanlegierung (Ti-6Al-4V) deren Ermüdungsgrenze und Dauerfestigkeit erhöhen, wodurch das gesamte Teil robuster wird.

Druckspannung und Haltbarkeit

Der PVD-Prozess erzeugt beim Abkühlen Druckspannungen in der Beschichtungsschicht. Diese innere Spannung ist ein erheblicher Vorteil.

Sie wirkt dem Zusammenhalten mikroskopischer Risse entgegen und verhindert deren Wachstum und Ausbreitung. Dies macht PVD-beschichtete Teile, insbesondere Werkzeuge, die bei unterbrochenem Schnitt wie beim Fräsen verwendet werden, wesentlich widerstandsfähiger gegen Absplittern und Versagen.

Korrosions- und Temperaturbeständigkeit

Der abgeschiedene Film ist hochbeständig gegen Korrosion, Oxidation und hohe Temperaturen. Diese dünne Barriere schirmt das Substrat effektiv vor Umwelteinflüssen ab, die es sonst zersetzen würden.

Die Kompromisse verstehen

PVD ist eine leistungsstarke Technologie, aber ihre Wirksamkeit hängt vom Verständnis ihres beabsichtigten Verwendungszwecks und ihrer Einschränkungen ab.

Es ist eine Oberflächenbehandlung, keine strukturelle Reparatur

Eine PVD-Beschichtung verbessert die Oberflächeneigenschaften wie Härte und Verschleißfestigkeit dramatisch. Sie verändert jedoch nicht die Volumeneigenschaften des Substrats.

Sie macht ein schwaches oder weiches Grundmaterial nicht strukturell stärker. Die Kernfestigkeit der Komponente muss für die Anwendung geeignet sein, bevor die Beschichtung überhaupt aufgetragen wird.

Substratkompatibilität ist entscheidend

Der Prozess beinhaltet hohe Temperaturen und ein Hochvakuum. Dies macht PVD ungeeignet für Materialien, die diesen Bedingungen nicht standhalten können, wie z. B. viele Kunststoffe oder Legierungen mit niedrigem Schmelzpunkt.

Oberflächenvorbereitung ist entscheidend

Die hohe Haftfestigkeit einer PVD-Beschichtung kann nur auf einer perfekt sauberen, glatten und kontaminationsfreien Oberfläche erreicht werden. Jede Unvollkommenheit oder jeder Rückstand auf dem Substrat beeinträchtigt die Integrität der Beschichtung und führt zum Versagen.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Dicke und das Beschichtungsmaterial hängen vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Präzision und Schärfe liegt (z. B. Schneidwerkzeuge, medizinische Instrumente): Die ultradünne Natur von PVD ist ein Hauptvorteil, da sie die kritische Schneidengeometrie bewahrt und gleichzeitig Härte hinzufügt.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Verschleißfestigkeit liegt (z. B. Uhrengehäuse, Schusswaffen, Beschläge): PVD bietet eine signifikante Erhöhung der Oberflächenhärte und Korrosionsbeständigkeit in einem dünnen, leichten Formfaktor.

- Wenn Ihr Hauptaugenmerk auf einem spezifischen dekorativen Finish liegt (z. B. Schmuck, architektonische Armaturen): Der Prozess ermöglicht eine breite Palette langlebiger, lebendiger Farben und Texturen, ohne wahrnehmbare Dicke oder Gewicht hinzuzufügen.

Letztendlich ist die kontrollierte Dünnheit einer PVD-Beschichtung der Schlüssel zur Verbesserung der Oberflächenleistung eines Materials, ohne dessen grundlegendes Design zu beeinträchtigen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Typische Dicke | 0,25 bis 5 Mikrometer (µm) |

| Üblicher Anwendungsbereich | 3 bis 5 Mikrometer |

| Vergleichsweise Dicke | Über 14x dünner als ein menschliches Haar (~70 µm) |

| Hauptvorteil | Erhöht die Oberflächenhärte und Verschleißfestigkeit, ohne die Teiledimensionen zu verändern |

| Wichtigstes Prozessmerkmal | Erzeugt eine starke molekulare Bindung, nicht nur eine oberflächliche Schicht |

Bereit, Ihre Komponenten mit einer langlebigen, ultradünnen PVD-Beschichtung zu verbessern?

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien und bietet fortschrittliche PVD-Beschichtungslösungen für Branchen von medizinischen Instrumenten bis hin zu Schneidwerkzeugen. Unsere Beschichtungen liefern überlegene Oberflächenhärte, Korrosionsbeständigkeit und Langlebigkeit, ohne die kritischen Abmessungen Ihres Teils zu beeinträchtigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Beschichtungsdienstleistungen Ihre spezifischen Verschleiß- und Leistungsprobleme lösen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die Luft- und Raumfahrt, Medizintechnik und High-Tech-Fertigung

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Was ist der Sinterprozess in der Pulvermetallurgie? Pulver in langlebige Metallteile verwandeln

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten